|

|

Категория:

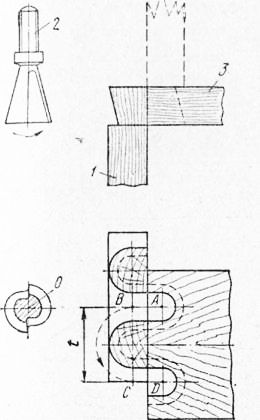

Деревообрабатывающие станки Конструкция Шипы «ласточкин хвост» могут быть остроугольными и закругленными. Закругленные шипы бывают сквозные и полупотайные. Остроугольные применяют при изготовлении тары, закругленные — в мебельном производстве. Закругленные шипы зарезают фрезами на специальных, как правило, многошпиндельных станках одновременно на концах обеих сопрягаемых дощечек. Для того чтобы понять принцип работы шипорезных станков, рассмотрим пример зарезки шипов одной установленной на шпинделе торцовой вращающейся фрезой (рис. 176). Вначале устанавливают на столе дощечку в горизонтальном, а дощечку в вертикальном положении так, чтобы торец дощечки находился на уровне верхней пласти дощечки, а пласть се плотно примыкала к торцу дощечки. Закрепив зажимами дощечки в установленном положении, на них подают вращающуюся фрезу сначала до совпадения ее центра с точкой Л, затем в обратном направлении до совпадения центра фрезы с точкой В, после этого направляют фрезу по дуге ВС и прямой CD. В результате такого перемещения фрезы на торцах дощечек одновременно зарезается шип с шагом t и соответствующая размерам шипа проушина. Сдвинув фрезу на величину t шага шипа и повторив ее движение в той же последовательности, что и при зарезке первого шипа, получим второй шип и соответствующую проушину и т. д. Чтобы соединить дощечки после получения на их торцах одинаковых шипов и проушин, дощечку следует повернуть на 180° (пунктир на рис. 176) и сместить ее в поперечном направлении на величину, равную половине шага; после этого шипы одной дощечки окажутся против проушин другой дощечки. Несквозные (полупотайные) шипы получают, устанавливая фрезу так, чтобы ее торец находился несколько выше нижней пласти дощечки 3. В этом случае шиповое соединение будет заметно только со стороны пласти дощечки. Как уже указывалось, на шипорезных станках для зарезки шипов устанавливают одновременно набор фрез одинакового размера. Чтобы компенсировать уменьшение размера фрез, которое неизбежно при их заточке, применяют двойной ход фрез — вначале по траектории ABCD (см. рис. 1), а затем по этой же траектории в обратном направлении. При обратном ходе (так называемое движение разбивки) фреза смещается относительно дощечек на величину уменьшения размеров фрезы от переточек, которая может быть в пределах 0,2— 2 мм; в результате отклонения в размерах получаемых шипоз и проушин соответствуют установленным пределам.

Рис. 1. Схема фрезерования шипа «ласточкин хвост»:

1 — дощечка, установленная вертикально, 2 — фреза, 3 — дощечка, установленная горизонтально

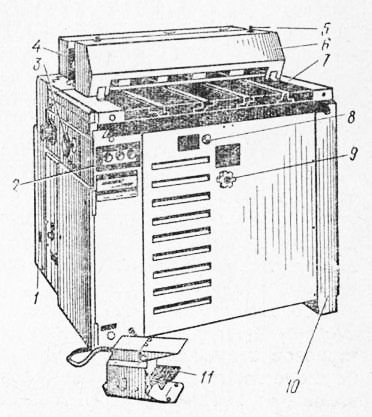

Рис. 2. Шипорезный станок ШЛХ-3:

1 — кнопка пускового устройства, 2 — лимб настройки величины разбивки, 3 — пакетный переключатель, 4 — коробка с прижимами для вертикальной заготовки, 5 — винт регулирования положения прижимов, 6 — коробка с прижимами для горизонтальной заготовки, 7 — верхняя плита, 8 — винт регулирования хода стола, 9 — вннт регулирования глубины про-ушки, 10 — станина, 11 — педаль

Основные механизмы станка ШЛХ-3 заключены внутри секционной станины (рис. 2) и ограждены щитами-и дверками. На внешней поверхности станка в основном размещены органы управления и настройки. Вверху на плите закреплены коробки с прижимами, приводимыми от гидродвигателя. Рабочие органы станка состоят из 25 шпинделей, установленных в шпиндельной коробке (рис. 3. На верхних концах шпинделей предусмотрены отверстия с резьбой для установки концевых фрез, хвостовики которых также имеют резьбу. Зубчатые элементы шпинделей предназначены для сцепления с зубчатыми элементами вала, передающего вращение шпинделям. Шпиндельная коробка гидроцилиндром может перемещаться в продольном направлении на величину 0,2—2 мм для совершения движения разбивки, которая устанавливается по лимбу с уступами.

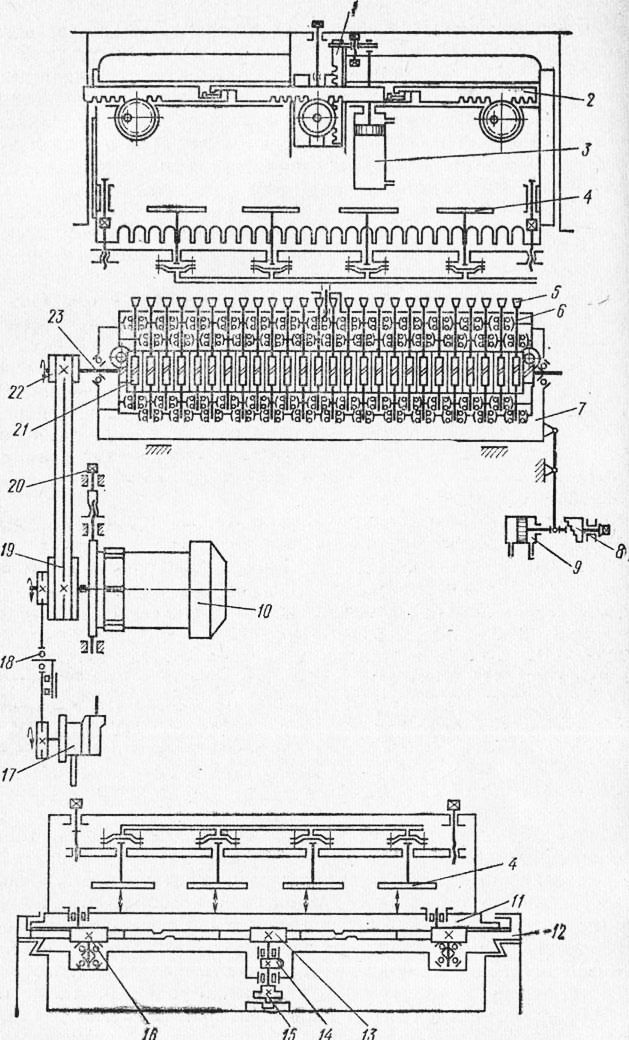

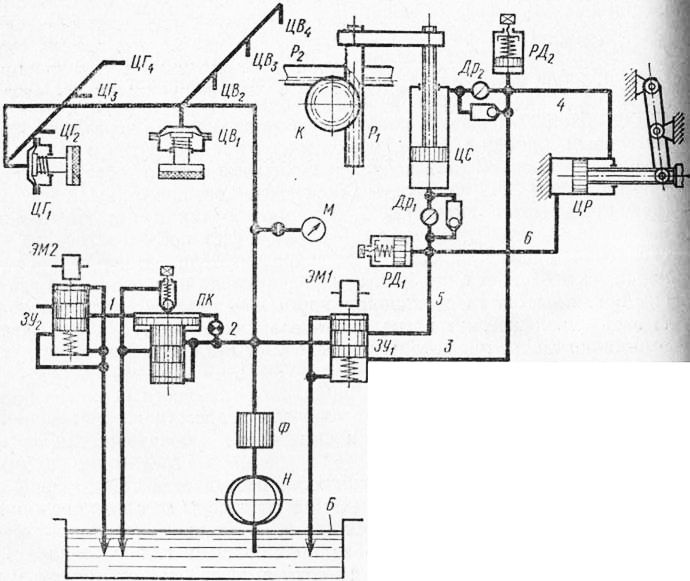

Рис. 3. Кинематическая схема станка ШЛХ-3:

Шпиндели и гидронасос приводятся в действие от электродвигателя. На нижней плите в подшипниках установлены вал зубчатой шестерни и оси зубчатых шестерен, на которых эксцентрично расположены пальцы, связанные с плитой, Неподвижная рейка находится в постоянном зацеплении с шестерней и шестерней, на валу которой насажена зубчатая шестерня, находящаяся зацеплении с рейкой, соединенной со штоком гидроцилиндра механизма подачи стола. Станок работает следующим образом. На плите устанавливают заготовки. Прижимами заготовки прижимаются к соответствующим базовым поверхностям. Шток гидроцилиндра, перемещаясь под давлением рабочей жидкости, перемещает рейку, поворачивающую зубчатую шестерню. Одновременно поворачивается шестерня, перемещая плиту вправо. При этом зубчатые шестерни, поворачиваясь, перемещают пальцами плиту, которая при движении описывает дугу. Вследствие одновременного движения плит и копира заготовки перемещаются относительно шпинделей по кривой ABCD. По достижении фрезами точки D гидроцилиндром шпиндельной коробке сообщается движение разбивки и при движении заготовок в обратном направлении фрезами снимаются излишки древесины, оставленные в проушинах в результате уменьшения диаметра фрез от переточки. Введение гидропривода позволило на станке ШЛХ-3 применить сравнительно простые механизмы подачи. Принципиальная схема гидропривода показана на рис. 4. Насос Н забирает рабочую жидкость из бака Б и через фильтр Ф подает ее в напорную линию. Когда механизм подачи выключен, рабочая жидкость через предохранительный клапан ПК свободно переливается обратно в бак. При включении кнопкой (или педалью) механизма подачи обесточивается электромагнит ЭМ2, гидросеть перекрывается, поршень ПК опускается, перекрывает гидросеть. В напорной линии при этом непрерывно повышается давление, что обеспечивает последовательное поступление рабочей жидкости в гидродвигатели. Вначале рабочая жидкость поступает в мембраны гидродвигателя, приводящего в действие прижимы, затем в гидроцилиндр ЦР — приводится в движение шток, перемещающий влево шпиндельную коробку, после этого в цилиндр ЦС, шток которого передвигает стол, совершающий дугообразное движение. По достижении поршнем цилиндра ЦС крайнего верхнего положения (показано на рисунке) давление в гидросети возрастает, срабатывает реле давления РДХ и аппаратура управления включает электромагнит ЭМ1 золотникового гидроаппарата ЗУХ. Через золотниковый гидроаппарат рабочая жидкость поступает в трубопроводы. В это время трубопроводы соединены со сливной линией, Поршень цилиндра ЦР двигается влево, перемещая вправо шпиндельную коробку на величину разбивки, а поршень гидроцилиндра ЦС начинает опускаться, возвращая плиты стола в исходное положение. По окончании цикла давление в напорной линии повышается, срабатывает реле РД-2 и аппаратура управления включает электромагнит ЗМ2. Давление в гидросети падает, и прижимы возвращаются в исход.! иое положение. Начиная новый цикл, устанавливают заготовки и нажимая кнопку (или педаль), включают гидродвигатель прижимов, Дросселями ДРг и ДР2 регулируют скорости подачи.

Рис. 4. Схема гидропривода механизма подачи станка ШЛХ-3:

ЦГ, ЦВ — гидроцилиндры, приводящие в движение прижимы горизонтальной и вертикальной заготовок, Ри Pi — рейки, К — зубчатая шестерня, ДР,. RPi — дроссели, РД,. РДц — реле давления, ЦС — гидроцилиндр, приводящий механизм подачи стола, ЦР — гидроцилиндр для механизма разбивки, ЭМ1, ЭМ2 — электромагниты золотниковых гидроаппаратов, ПК — предохранительный клапан, ЗУ,, ЗУг — золотниковые гидроаппараты управления, М — манометр, Ф — фильтр

Настройка станков фрезы следует хранить и затачивать комплектами, так как если на шпинделях станка будут фрезы с различным числом переточек, то размеры шипов будут разные. Тщательно очищенные фрезы ввинчивают до отказа в концы шпинделей и на их торцовые поверхности укладывают поверочную линейку. Зазор между ее кромкой и торцами фрез не должен превышать 0,1—0,2 мм. Установив режущий инструмент, приступают к настройке станка. Настраивают станок, исходя из размеров (еысоты и длины) шипа, длины проушины и учитывая степень износа концов фрез, породу древесины обрабатываемых заготовок, их влажность и толщину. На высоту шипа станок настраивают следующим образом. Вращением специального винта устанавливают шпиндельную Коробку относительно плоскости плиты. Вращением винта по часовой стрелке высоту шипа увеличивают, в обратную сторону — уменьшают. Следует начинать с меньшей, чем заданная, высоты шипа и вращать винт по часовой стрелке до тех пор, пока глубиномер не покажет нужной величины (обычно высоту шипа принимают равной 12—14 мм). На длину шипа станок настраивают по шкале. Вращением винта устанавливают указатель на нужное деление. При вращении винта по часовой стрелке устанавливается большая длина, против часовой стрелки — меньшая. Максимальная длина шипа равна толщине вертикальной заготовки, минимальную выбирают исходя из следующих соотношений: На длину проушины станок настраивают так. Вращая винт по часовой стрелке, уменьшают ход стола, соответственно уменьшается и длина проушины. Длина проушины может быть меньше или равна длине шипа. В последнем случае соединение заготовок получается с уступом. При установлении величины разбивки, определяемой по степени износа диаметра фрез, маховичком переводят указатель лимба 2 от 0,2 до 2 мм. Скорость подачи стола регулируют, вращая винт гидродросселя на панели. При зарезке шипов у заготовок из мягких пород древесины скорость подачи стола принимается 2,5—3 м/мин, из древесины твердых лиственных пород 1,8—2 м/мин. При зарезке шипов в заготовках влажностью 15% и выше скорость подачи стола уменьшается на 20%. После настройки станка зарезают шипы на пробных заготовках и в зависимости от измерений размеров шипов уточняют настройку, Работа на станке Станочник подключает станок к сети; устанавливает заготовки, проверяя, чтобы пласть вертикальной заготовки плотно соприкасалась с торцом горизонтальной, нажимает кнопку, приводя в действие гидродвигатель прижимов. После зажима заготовок он кнопкой или педалью включает станок. По окончании зарезки шипов станочник снимает заготовки и укладывает их в стопу. Прежде чем приступить к работе, станочник обязан проверить, не нарушено ли заземление, а в процессе работы станка не касаться заготовок. Станочник должен следить, чтобы при работе полуавтомата непрерывно горели обе сигнальные лампочки, контролирующие нормальную работу системы смазки шпиндельной коробки. Если лампочки перестанут гореть, необходимо немедленно остановить станок, в противном случае могут выйти из строя подшипники шпинделей. Реклама:Читать далее:Режущий инструмент сверлильных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|