|

|

Категория:

Сплавы Цель закалки и отпуска стали — улучшение ее свойств. Операциям закалки и отпуска подвергается значительное количество стальных деталей, а в инструментальном производстве — все детали. Операция закалки основана на явлении перекристаллизации и состоит в нагреве стали до температуры выше критической, выдержке при этой температуре и последующем быстром охлаждении. Закалкой предотвращают превращение аустенита в перлит, и при нормальной температуре получают состояния мартенсита, троостита или сорбита; эти состояния являются неравновесными. Крайним неравновесным состоянием в стали является переохлажденный аустенит, который в углеродистой стали неустойчив и в зависимости от степени переохлаждения переходит в одно из промежуточных состояний: мартенсит, троостит и сорбит. Чаще всего закалка осуществляется путем резкого охлаждения стали, в результате чего в ней преобладает мартенсит. Для смягчения действия закалки производится отпуск, состоящий в нагреве стали до температуры ниже точки Av При отпуске сталь из состояния мартенсита переходит в состояние троостита или сорбита.

Рис. 1. Микроструктура зернистого перлита (Х500)

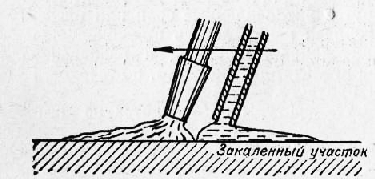

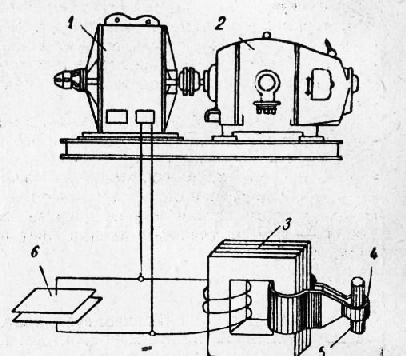

Температурный режим закалки. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50° выше точки Лс3, для заэвтектоидной — на 30—50° выше точки Асх. В случае нагрева доэвтектоидной стали до температуры между точками Act и Ас3 (неполная закалка) в структуре быстро охлажденной стали, наряду с закаленными участками, будет присутствовать нерастворенный феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка (нагрев выше точки Ас3). В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его; поэтому сталь достаточно нагреть на 30—50° вьЛце точки Acv Нагрев изделий (особенно крупных) должен производиться постепенно, чтобы избежать напряжений и трещин, а время выдержки нагретого изделия должно быть достаточным, чтобы весь процесс перехода перлита в аустенит полностью завершился. Продолжительность выдержки обычно устанавливается равной 25% общей продолжительности нагрева. Охлаждение при закалке. Охлаждение деталей при закалке — самый ответственный элемент этой операции. Скорость охлаждения должна обеспечивать получение нужного для данной детали состояния: мартенсита, троостита или сорбита. Нам известно, при какой скорости охлаждения аустенита получаются эти состояния. Скорость, обеспечивающая получение структуры мартенсита (с остаточным аустенитом, но Лез троостита), называется критической скоростью закалки. Так как С-образные кривые доэвтектоидной и заэвтектоидной сталей смещены влево по сравнению с кривыми эвтектоидной стали, критическая скорость закалки их выше, и получение структуры мартенсита более затруднительно, а для некоторых марок стали невозможно. При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет находиться троостит, а при дальнейшем уменьшении»с^йрости получаются структуры троостита или сорбита без мартенсита. Степень резкости закалки (получение структуры мартенсита без троостита) зависит от природы и температуры охлаждающей среды. Охлаждение струей воздуха или- холодными металлическими плитами дает слабую закалку на сорбит. Наиболее распространенным является охлаждение деталей путем погружения их в жидкую среду: воду, растворы щелочей или кислот, масло, расплавленный свинец и др. При этом получается резкая или умеренная закалка (на мартенсит или троостит). Охлаждающая способность воды резко изменяется в зависимости от ее температуры; если эту способность при 18° принять за единицу, то при 74° она будет иметь коэффициент 0,05. К наиболее резким охладителям относится 10-процентный раствор NaOH в воде, имеющий при 18° коэффициент 2,0, к умеренным — минеральные масла с коэффициентом 0,2—0,25. При закалке применяются различные приемы охлаждения в зависимости от марки стали, формы и размеров детали и технических требований к готовой детали. Простая закалка в одном охладителе выполняется путем погружения детали в охладитель (чаще всего в воду или водные растворы), где она остается до полного охлаждения. При охлаждении необходимо освобождаться от слоя пара (паровой рубашки), производя энергичные движения детали в ванне, так как этот слой уменьшает скорость ее охлаждения. Такой способ закалки наиболее распространен. Для получения высокой твердости и наибольшей глубины закалки углеродистой стали применяют душевое охлаждение, которое заключается в интенсивном обрызгивании. Прерывистая закалка — это такая закалка, при которой охлаждение производится в двух средах: первой средой является охлаждающая жидкость (обычно вода), второй — воздух или масло. Резкость такой закалки меньше, чем предыдущей. При ступенчатой закалке деталь быстро охлаждают в расплавленной соли до температуры несколько выше Мн, делают короткую выдержку и далее охлаждают на воздухе. Выдержка обеспечивает выравнивание температуры поверхности и сердцевины детали, что уменьшает величину напряжений при мартенситном превращении. Способ погружения деталей в закалочную ванну должен быть таким, чтобы при закалке детали как можно меньше деформировались (коробились). Детали с большим отношением длины к диаметру или ширине (напильники, сверла и др.) следует погружать в охладитель вертикально. Изотермическая закалка. Изотермическая закалка (закалка в горячих средах) основана на изотермическом распадении аустенит; она отличается тем, что охлаждение ведется не до комнатной температуры, а до температуры несколько выше начала мартенситного превращения (200—300°, в зависимости от марки стали). В качестве охладителя берутся расплавленные соли или нагретое до 200—250° масло. При температуре горячей ванны деталь выдерживается продолжительное время, пока пройдут инкубационный период и распадение аустенита; в результате получается структура игольчатого троостита, по твердости близкого к мартенситу, но более вязкого и прочного. Последующее охлаждение до комнатной температуры производится на воздухе. При изотермическои закалке вначале требуется быстрое охлаждение со скоростью не меньше критической, чтобы избежать распадения аустенита в месте перегиба С-образной кривой. Следовательно, по этому методу можно закаливать только небольшие (в среднем, диаметром до 8 мм) детали из углеродистой стали, так как запас теплоты в более массивных деталях не позволит получить необходимой скорости охлаждения. Это не относится, однако, к большинству марок легированной стали, которая имеет значительно меньшую критическую скорость закалки. Большим преимуществом изотермической закалки является возможность рихтовки (исправление искривлений) изделий во время инкубационного периода распадения аустенита (который длится несколько минут), когда сталь еще мягка и пластична. После изотермической закалки детали свободны от внутренних напряжений и не имеют трещин. Виды поверхностной закалки. При поверхностной закалке выше критической температуры нагревается только тонкий поверхностный слой детали, а внутренняя масса металла не нагревается и не закаливается. Поэтому получаются детали с твердым поверхностным слоем и вязкой сердцевиной. Кислородно-ацетиленовое пламя газовой горелки, имеющее температуру около 3200°, направляется на поверхность закаливаемой детали и быстро нагревает ее до температуры выше критической. Вслед за горелкой из трубки на поверхность детали направляется струя воды, в результате чего нагретый слой стали закаливается. Этим способом достигается большая поверхностная твердость при вязкой сердцевине; он с успехом применяется, например, для закалки рабочих поверхностей зубьев больших шестерен, подверженных сильному износу. Закалка токами высокой частоты по методу В. П. Вологдина нашла очень широкое применение в промышленности, так как отличается высокой производительностью, легко поддается регулированию и обеспечивает хорошее качество. Закаливаемая деталь помещается в специальный индуктор (катушку), по которому пропускается ток высокой частоты. Ток поступает через трансформатор от машинного генератора, приводимого во вращение электродвигателем. Индуктирующийся (возбуждаемый) при этом в детали ток имеет наибольшую плотность у поверхности и производит сильный и быстрый нагрев поверхности детали. Когда нагрев закончен, на поверхность детали подается вода из индуктора, коюрый для этого делается полым и имеет отверстия, направленные к детали. Для улучшения коэффициента мощности установки включены конденсаторы. Регулируя мощность тока и время выдержки, можно получить нагрев на толщину от долей миллиметра до десятков миллиметров. Машинные генераторы обычно применяются для закалки на глубину свыше 2 мм они генерируют ток частотой до 10 000 гц . При закалке на глубину меньше 2 мм применяются высокочастотные ламповые генераторы, создающие ток весьма высокой частоты, которая может регулироваться в зависимости от особенностей закаливаемых деталей. Обработка холодом. Обработка холодом — новый вид термической обработки. Этот метод разработан в Советском Союзе (работы С. С. Штейнберга, А. П. Гуляева и Н. А. Минкевича).

Рис. 2. Схема заАлки с помощью газовой горелки

Обработка холодом применяется для углеродистой стали, содержащей более 0,5% С, у которой точка Мк находится ниже 0°, а также для легированной стали, например, быстрорежущей. Отпуск стали. Целью .операции отпуска является смягчение действия закалки — уменьшение или снятие остаточных напряжений, повышение вязкости, уменьшение твердости и хрупкости стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит, до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите, а при отпуске он получается в форме зернышек, или точек, как в зернистом перлите. Преимущества точечной структуры заключаются в более благоприятном сочетании прочностных и пластических свойств. При одинаковом химическом составе и одинаковой твердости точечная структура имеет значительно более высокое относительное сужение (4>) и ударную вязкость (ан), повышенное удлинение (6) и предел текучести (стг) по сравнению с пластинчатой структурой.

Рис. 3. Схема индукционной закалки

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска — устойчивую центрированную кубическую решетку а-железа. Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева. При низком отпуске (нагрев до температуры 200—300°) в структуре стали в основном остается мартенсит, который, однако, изменяет решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в а-железе и начальное скопление их в небольшие группы, что влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Низкий отпуск обычно производят в масляных или соляных ваннах, где детали выдерживаются в течение определенного времени. Если низкий отпуск производится в атмосфера воздуха, то для контроля температуры нагрева часто пользуются цветами, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окислов железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента, зубчатых колес. При среднем (нагрев в пределах 300—500°) и высоком (500—700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. Происходящее при этом изменение свойств стали можно проследить по кривым диаграммы, приведенной на рис. 83. При высоком отпуске сталь получает наилучшее сочетание механических свойств — повышенные прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит называют улучшением стали. Средний отпуск применяется при производстве кузнечных штампов, пружин, рессор; высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей). Для некоторых марок стали отпуск производят после нормализации. Это относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющей высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950—970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали. Дефекты закалки. Дефектами закалки являются трещины, поводка или коробление и обезуглероживание. Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и особенно при резком охлаждении; другая причина — увеличение объема при закалке на мартенсит. Трещины являются результатом того, что напряжения, возникающие при неравномерном изменении объема в отдельных местах детали, превышают прочность металла в этих местах. Наиболее эффективным способом уменьшения напряжений является медленное охлаждение у точки мартенситного превращения (точка Мн). При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутренние напряжения* вызываемые закалкой. Коробление (или поводка) возникает также от напряжений в результате неравномерного охлаждения и Проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены дальнейшей обработкой (шлифованием). Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки. Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания нагрев деталей нужно производить в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах). Реклама:Читать далее:Печи для термической обработкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|