|

|

Категория:

Сборка металлоконструкций Далее: Болтовые соединения металлов Соединение деталей, образованное с помощью заклепок, называется заклепочным, а место соединения — клепаным швом. На заклепках соединяют в основном пролетные строения мостов и конструкции промышленных зданий, работающих под динамической нагрузкой. Заклепка — это цилиндрический стержень с головкой на конце. Ее вставляют в отверстие соединяемых деталей до упора головки и прижимают к поверхности детали. Выступающий конец осаживают пневматическим молотком или давлением специальной машины через обжимку и формируют вторую головку заклепки. Процесс формирования второй головки называется клепкой. Склепанные детали оказываются пронизанными стержнем заклепки и зажатыми между его двумя головками. Изделия, детали которых соединены с помощью заклепок, называют клепаными конструкциями. Для различных соединений применяют заклепки, отличающиеся одна от другой формой головки. Наиболее распространены заклепки с полукруглой головкой (ГОСТ 10299—80*): они наиболее прочные. Когда на поверхности склепываемой детали не Допускаются выступы, применяют заклепки с потайной головкой (ГОСТ 10300—80*). По назначению заклепочные соединения бывают прочные, плотные, прочно-плотные. Прочные соединения обеспечивают только прочность. Этим способом соединяют элементы ферм, балок, колонн. Плотные соединения обеспечивают герметичность. Такие соединения делают в баках, резервуарах, где нет давления. Прочно-плотные соединения обеспечивают герметичность и прочность. Такими соединениями склепывают элементы в сосудах, резервуарах, баллонах, корпусах судов, где есть значительное внутреннее или внешнее давление. По взаимному расположению склепываемых деталей различают нахлесточные заклепочные соединения, стыковые с одной накладкой или с двумя. Кроме того, различают соединения в зависимости от расположения заклепок: однорядные и многорядные; в последних заклепки могут быть расположены параллельными рядами или в шахматном порядке. Склепанные детали сжаты при соединении растягивающими силами. Между этими деталями возникают силы трения тем больше, чем сильней эти детали сжаты заклепками. Растягивающее усилие Р в какой-то мере воспринимается силами трения, не допускающими сдвига — скольжения одного склепанного элемента по другому. Однако при расчетах прочности заклепочного соединения силы трения склепанных деталей не принимают во внимание. Условно допускают, что склепанные детали под нагрузкой сдвигаются одна относительно другой на величину зазора стержня заклепки в отверстии и последний начинает удерживать детали от дальнейшего смещения и разрушения соединения. Если нагрузка слишком велика, заклепочное соединение может разрушиться по одной из следующих причин: срез заклепки; смятие стенок отверстий; разрыв одной из деталей по сечению, ослабленному заклепочными отверстиями; разрушение кромки одной из деталей по сечениям аб и вг.

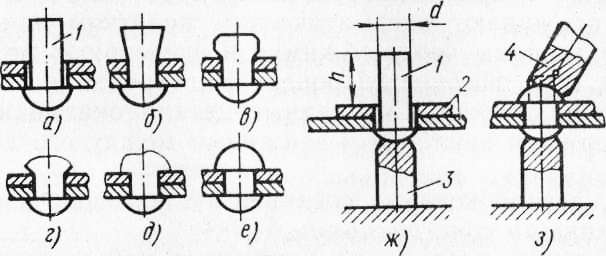

Рис. 1. Схема расклепывания заклепки:

а — заклепка вставлена в отверстие собранных деталей, б — д — осаживание стержня и формирование второй головки (замыкающей), е — сформованная вторая головка заклепки, ж -— заклепка на поддержке, з — конец формирования обжимной головки заклепки; 1 — заклепка, 2 — склепываемые листы, 3 — поддерживающая подставка (поддержка). 4 — обжимка

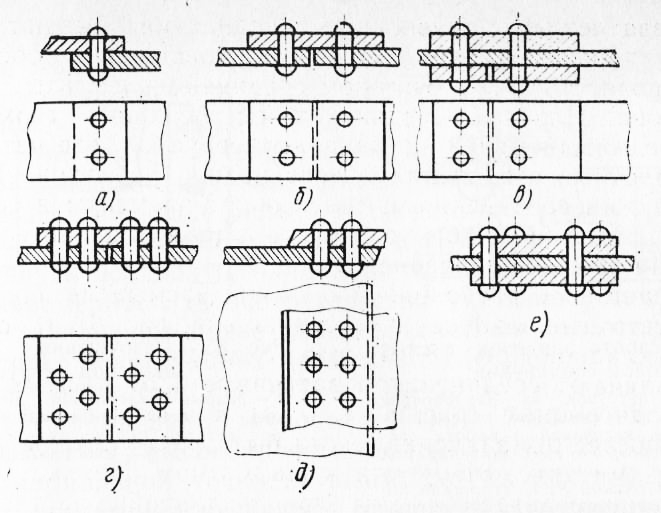

Рис. 2. Заклепочные соединения: однорядные:

а — нахлесточное; б — стыковое с одной накладкой, в —с двумя накладками; двухрядные: г — стыковое с шахматным расположением заклепок, д — нахлесточное с параллельным расположением заклепок, е — с шахматным расположением заклепок с двумя накладками

Диаметр заклепок, которые одинаково прочны на срез и на смятие стенок отверстия, определяется из следующего условия: d—(1,8…2,2) t, где d — диаметр заклепки, мм; t — толщина склепанной детали, мм (если детали разной толщины, то в расчет принимают меньшую). Шаг s заклепок, одинаково прочный на разрыв детали и на срез заклепок, принимают не менее 3d. Из условия равной прочности на срез заклепок и кромок деталей находят размер обреза е= 15 d для обрезных кромок и 1,2 d — для прокатных. Ось заклепочных отверстий должна отстоять от кромки на 1,5 d, если не требуется герметичное уплотнение (зачеканивание) кромок, и на 1,75 d, если необходимо зачеканивание кромок; увеличение ширины полосы до кромки вызывается желанием иметь запас материала для повторных зачеканиваний. Если заклепки расположить на расстоянии 4d и более от кромки, то последняя начинает отходить от листа, в щели проникает влага, появляется ржавчина. По той же причине шаг заклепок в листовых соединениях не должен превышать 8 d. При расчете длины заклепочного стержня необходимо для образования замыкающей головки учитывать усадку стержня при заполнении отверстия. Расчетом установлено (ГОСТ 10299—80*), что для формирования полноценной полукруглой головки выстулающий конец стержня заклепки должен составлять (1,5… … 1,75) d. Для потайной замыкающей головки длина выступающего стержня заклепки должна быть равна 0,8d.

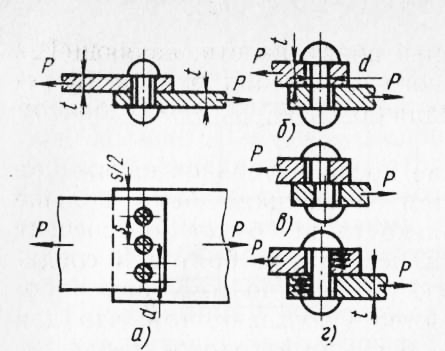

Рис. 3. Работа заклепок в стыковом соединении:

а — схемы нагрузок на заклепочное соединение, б — смещение склепанных деталей под нагрузкой и работа заклепки на срез, в срез заклепки под нагрузкой Р, г—смятие стенок отверстия под нагрузкой Р; 1 — толщина листа. d — диаметр заклепки,

Для заклепочных соединений с одной накладкой ее толщину рекомендуется выбирать одинаковой с толщиной t склепываемых листов, т. е. равной t или на 10% больше, т. е. равной 1,1 t. Если накладок две, то толщина каждой не должна быть менее 0,6. Когда одна накладка предназначена под потайную головку (накладка с раззенковкой), то ее толщину берут не менее 0,71, а вторую под нормальную головку делают толщиной 0,6. Общая толщина склепываемых деталей, как правило, не должна превышать 5 d: при длинных заклепках невозможны усадка стержня от удара или давления и хорошее заполнение отверстий; кроме того, при остывании очень длинных заклепок продольные напряжения в стержне могут оторвать головку, особенно при отсутствии плавного перехода стержня в головку. При разметке отверстий в профильной стали необходимо учитывать размещение обжимки. Реклама:Читать далее:Болтовые соединения металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|