|

|

Категория:

Литейное производство Далее: Охлаждение и выбивка форм Собранную и скрепленную форму подают на заливку в горизонтальном, вертикальном или наклонном положении. В механизированных литейных цехах формы заливают на конвейерах или рольгангах в большинстве случаев в горизонтальном положении. Заливка на конвейере производится в движущуюся форму; ковш с металлом движется вместе с формой.

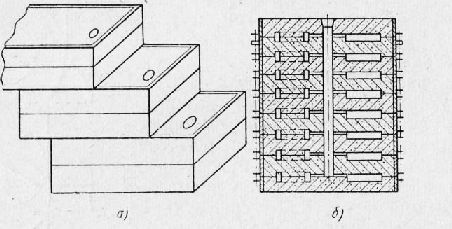

Рис. 1. Схемы расположения форм под заливку

В цехах с периодическим режимом работы формы заливают на специальной площадке. Небольшие формы иногда устанавливают одну на другую, оставляя открытой только литниковую чашу (рис. 1, а). Формы для простых отливок (например, поршневых колец) собирают в стопку (рис. 1, б). Эти формы изготовляют на прессовых машинах таким образом, чтобы на нижней поверхности каждой опоки (кроме первой и последней) выполнялась полость по верхней части модели, а на верхней поверхности — полость по нижней части модели. Кроме экономии площади цеха, заливка стопочных форм сокращает расход металла на литниковую систему и улучшает заполнение тонких полостей за счет увеличения статического напора металла. Формы заливают из ковшей, ручных или крановых, в зависимости от веса отливки. Кожух ковша из листовой стали футеруют огнеупорным кирпичом; мелкие ковши обмазывают огнеупорной глиной (слоем 5-50 мм). Небольшие формы заливают из ручных ковшей емкостью до 50 кг, переносимых одним или двумя рабочими. Ручные ковши применяют в механизированных цехах для заливки мелких форм с подвижного тротуара, перемещающегося вместе с литейным конвейером. Емкость механизированных ковшей от 20 кг до 200-300 т. Мелкие и средние механизированные ковши футеруют тонкими шамотными пластинами (лещадками), что обеспечивает получение необходимого огнеупорного слоя в пределах 20-60 мм. Футе-повка крупных ковшей состоит из листового асбеста, теплоизоляционной засыпки и огнеупорной кирпичной кладки. Общая толщина футеровки может достигать 300 мм. Некоторые типы механизированных ковшей приведены на рис. 2.

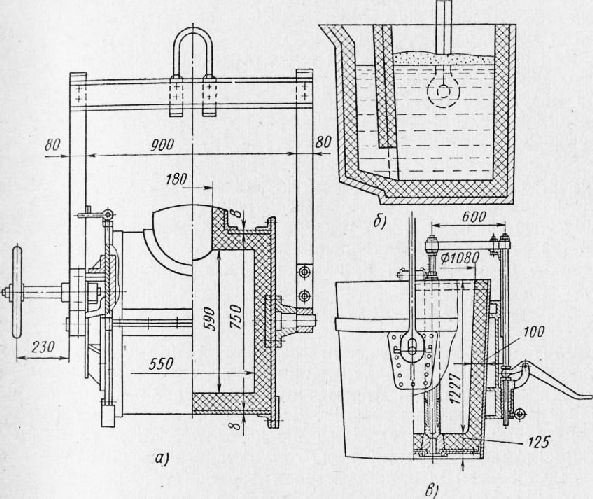

Рис. 2. Разливочные ковши:

а — барабанный; б — тайниковый; в - со стопором

Для разливки чугуна широко используют барабанные ковши различной емкости, которая может достигать 3-5 т. вследствие малых потерь на теплоизлучение металл в” таких ковшах охлаждается медленнее, чем в ковшах с открытой поверхностью. Значительно меньшее воздействие высокой температуры испытывает подвесной механизм, что обеспечивает большую надежность его в работе. Преимущества барабанных ковшей по сравнению с другими ковшами заключается в безопасности обслуживания (меньше вероятность выплеска металла) и в легкости поворота ковша. Чтобы исключить возможность попадания шлака или флюса в форму, ковши часто снабжают специальными перегородками. В сталелитейных цехах для заливки средних и крупных форм применяют ковши со стопорным устройством, которое позволяет заливать формы металлом, находящимся в нижней части ковша. Благодаря этому в форму не попадает шлак. Для получения качественного литья и предотвращения выброса металла ковши перед заливкой тщательно сушат. Недостаточно просушенная футеровка ковшей может быть причиной насыщения металла водородом. Для сушки ковшей малой емкости используют камерные или небольшие шахтные печи; ковши большой емкости сушат газовыми или мазутными горелками. Для полного удаления свободной и связанной воды футеровку прогревают докрасна (750-800 °С) и выдерживают при этой температуре 1,5-2 ч. Металл в формы необходимо заливать короткой и мощной струей, не допуская ее разрыва. Литниковая чаша (воронка) при заливке должна быть заполненной. Особое значение имеет температура заливки металла, которая должна обеспечивать заполнение тонких полостей формы и содействовать направленной кристаллизации отливки. Реклама:Читать далее:Охлаждение и выбивка формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|