|

|

Категория:

Помощь рабочему-инструментальщику Завершающими операциями изготовления режущего инструмента являются заточка и доводка. Хотя эти операции выполняются заточниками, слесарь-инструментальщик должен знать основные способы заточки и уметь заточить и довести наиболее простые и распространенные инструменты — резцы, сверла, развертки. Можно принять следующие варианты технологического процесса заточки инструментов: предварительная заточка кругами из зеленого карбида кремния одновременно державки и твердосплавной пластинки и окончательная заточка и доводка алмазными кругами;окончательная заточка и доводка алмазными кругами; обработка державки кругами из электрокорунда, предварительная заточка кругами из зеленого карбида кремния и окончательная заточка и доводка алмазными кругами. Заточку твердосплавных инструментов кругами зеленого карбида кремния на неавтоматизированном оборудовании следует проводить без охлаждения, а на автоматизированном — с охлаждением водным раствором нитрита натрия с подачей его обязательно в зону контакта круга и инструмента. Заточку и доводку режущих инструментов осуществляют на точилах, универсальных и специальных стайках, а также на кругло-, плоско- и профилешлифовальных станках. Точила предназначены в основном для заточки резцов всех типов. При отсутствии специальных заточных станков на точилах затачивают и сверла.

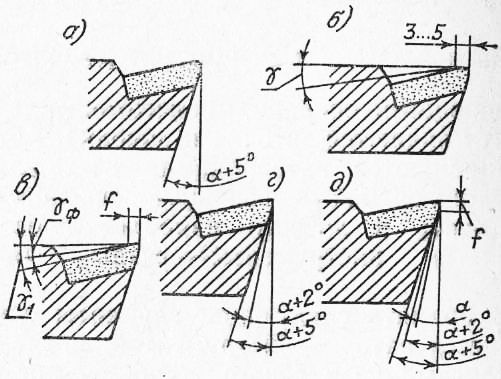

Рис. 1. Схема заточки резцов.

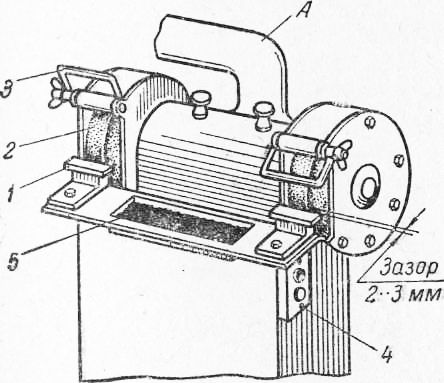

У резцов основную заточку осуществляют по задним поверхностям, а вспомогательную — по передним, поэтому принята заточка двойных углов по передней поверхности, а тройных — по главной задней поверхности. Перед-заточкой необходимо проверить техническое состояние заточного станка, на котором должны быть установлены защитный прозрачный экран, подручник и необходимые шлифовальные круги, ванна с охлаждающей жидкостью и кнопки «Пуск—стоп». Зазор между подручником и шлифовальным кругом должен составлять не более 2…3 мм. По высоте подручник должен быть установлен так, чтобы при заточке по пластинке режущая кромка была на высоте оси вращения шлифовального круга в горизонтальной плоскости. При заточке по державке на высоте оси вращения шлифовального круга должна находиться опорная поверхность державки.

Рис. 2. Точило.

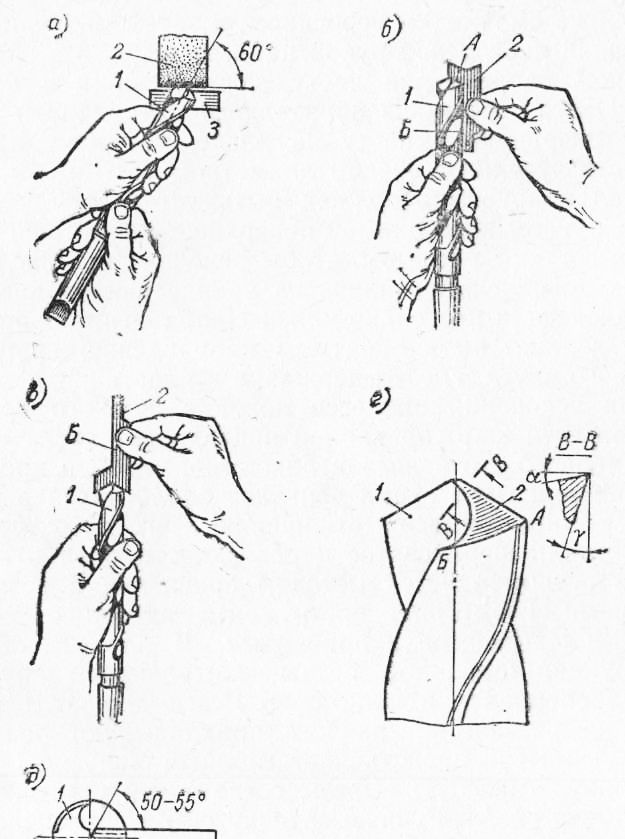

Заточка резца по вспомогательной задней поверхности (по державке) показана на рис. 3. Резец располагают таким образом, чтобы угол между главной и вспомогательной поверхностями составлял примерно 90. Заточка резца по передней поверхности приведена на рис. 3,в. Заточку производят на длине 3…5 мм под углом у. Резец берут рукой за державку, а большим пальцем левой руки прижимают его к шлифовальному кругу. Резец должен быть установлен таким образом, чтобы главная режущая кромка а была расположена параллельно плоскости вращения круга. Для предварительной заточки по пластинке применяют шлифовальный круг из карбида кремния зернистостью 40…25, а для окончательной — одновременно поворачивая его около вершины по часовой стрелке примерно на 1/3 оборота, 2. Проверяют угол наклона режущей кромки к оси сверла. Сверло берут в левую руку, а шаблон — в правую и прикладывают длинную рабочую поверхность Б шаблона к боковой поверхности сверла; по плотности прилегания короткой рабочей поверхности шаблона к режущей кромке А сверла определяют правильность заточки. Угол наклона режущей кромки к оси сверла можно проверить и угломером, предварительно установив его на угол 118°.

Рис. 3. Ручная заточка сверл.

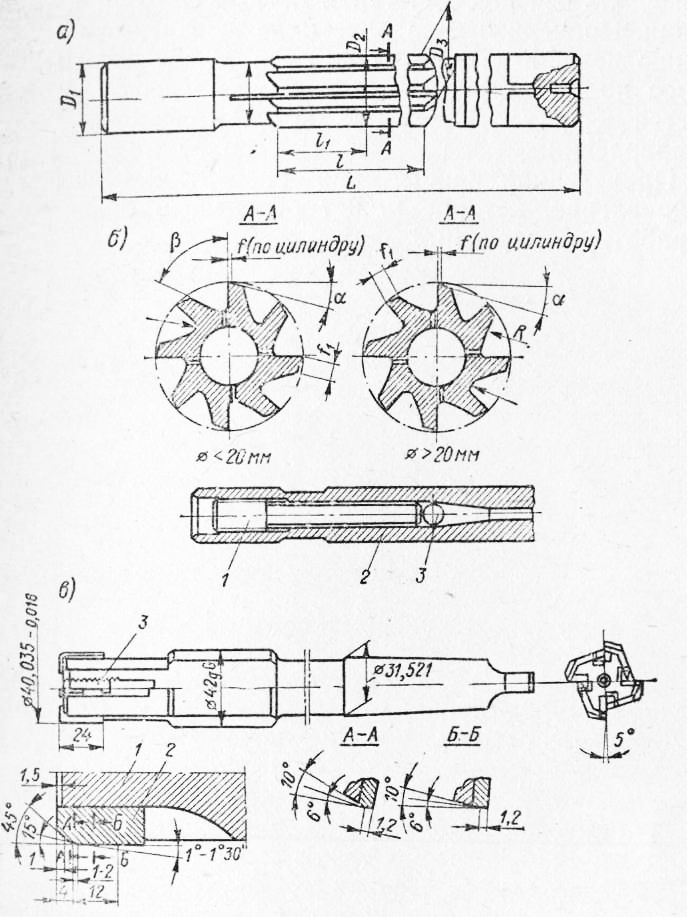

3. Затачивают вторую режущую кромку. Приемы затачивания и контроля те же, что и для первой режущей кромки. 4 Проверяют величину угла заточки режущих кромок при вершине сверла и их длину. В левую руку берут сверло, а в правую — шаблон и устанавливают шаблон на режущие кромки сверла, строго совмещая длинную рабочую поверхность Б шаблона с осью сверла. По плотности прилегания режущих кромок к рабочей поверхности шаблона и их длине (она должна быть одинаковой) определяют правильность заточки сверла. 5. Проверяют задние углы а, образующиеся при заточке наклоном задних поверхностей. При правильной заточке режущих кромок точки Б задних поверхностей должны быть несколько ниже вершин А режущих кромок. 6. Проверяют угол наклона поперечной кромки. Для сверл диаметром до 15 мм он должен составлять 50°, а свыше 15 мм — 55°. Проверка угла наклона поперечной кромки шаблоном показана на рис. 108, о, где 1 — сверло; 2 — шаблон; А — режущая кромка; Б — поперечная кромка. Качество заточки рекомендуется контролировать сверлением. Если углы наклона режущих кромок к оси сверла и длина кромок одинаковы, то стружка будет выходить из отверстия по двум спиральным канавкам, а если углы неодинаковы, то стружка будет выходить из одной канавки. Доводка разверток. Из всех концевых инструментов только развертки доводятся слесарем-инструментальщиком, что объясняется высокой точностью и шероховатостью их рабочих поверхностей. Из ручных способов доводки разверток наиболее высокое качество обеспечивает обработка с помощью разжимного чугунного кольца. Развертка с надетым на нее чугунным кольцом устанавливается в центры и через хомутик получает вращение от шпинделя станка. На разжимное кольцо наносится доводочная паста. При вращении развертки и продольном перемещении чугунного кольца происходит доводка по наружному диаметру развертки. На некоторых предприятиях доводку или калибровку разверток осуществляют путем продавливания их через специальное калибровочное кольцо. Такие кольца для доводки цилиндрических разверток изготовляют из стали У12 твердостью HRC 62…64. Процесс доводки заключается в следующем. Новая развертка без фасок диаметром, равным номинальному плюс 0,03…0,06 мм, продавливается под прессом через калибровочное кольцо соответствующего размера. В результате уплотнения материала на цилиндрической части зубьев образуется фаска шириной 0,03…0,05 мм.

Рис. 5. Доводка развертки.

Такой способ доводки благодаря наклепу упрочняет режущие кромки, обеспечивает равномерность высоты зубьев калибрующей части развертки и повышает производительность труда слесаря-инструментальщика. Регулировка разверток. Разжимные ручные развертки диаметром от 6 до 50 мм предназначены для обычного развертывания отверстий. Размеры изношенной разжимной развертки можно восстановить путем ее регулирования, в процессе которого диаметр инструмента может изменяться на 0,15…0,5 мм. Корпус разжимной развертки изготовлен полым, а его рабочая часть имеет от 3 до 6 (через 2—3 зуба) продольных прорезей. Регулировка осуществляется вращением винта, который перемещает шарик вдоль конического отверстия корпуса и таким образом разжимает развертку. После регулировки развертка доводится до необходимого размера. Изготовляются раздвижные регулируемые разверт-и преимуществом которых являются значительно большие пределы регулирования диаметров (0.5…3 мм). Большинство машинных разверток обладает одним общим недостатком — по мере износа их невозможно регулировать по диаметру. Чтобы иметь такую возможность, применяют сборные развертки с различными методами крепления быстрорежущих и твердосплавных вставных зубьев.

Рис. 6. Регулировка разверток.

Большой интерес представляют развертки с механическим креплением пластинок твердого сплава. В пазы корпуса вставляются твердо сплавные пластинки и прижимаются к стенке паз рифленым клином. На конце этого клина имеется заплечик, которым пластинка удерживается от неремеще. ния вдоль оси под действием осевых сил при развертьь вании. По мере износа пластинка выдвигается по осно-ванию паза, имеющему подъем в 5°, что компенсирует износ по диаметру. Износ торца пластинки компенсируется перестановкой клина на одно рифление в осевом направлении. Приведенная конструкция развертки имеет заднее направление, которое может обеспечить более точную обработку отверстий. Реклама:Читать далее:Основные детали приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|