|

|

Категория:

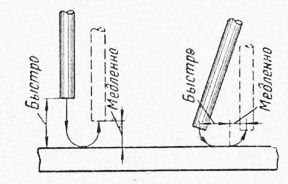

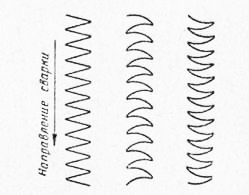

Сварка металлов Зажигание дуги производится одним из приемов, показанных на рис. 1. Приближение электрода к изделию производится быстрым движением, удаление его производится замедленно и на небольшое расстояние. При нижнем положении сварки электрод наклоняют вперед по направлению перемещения на угол 15—30° от вертикали к поверхности изделия. Перемещать конец электрода можно по линии сварки без боковых отклонений. Этим сравнительно редко применяемым приемом наплавляют так называемый узкий, или ниточный, валик, отличающийся малой шириной. В зависимости от скорости перемещения дуги ширина узкого валика может составлять один-два диаметра электрода. Чаще же при сварке концу электрода сообщают сложные зигзагообразные движения поперек шва. В этом случае валик называется широким, или уширенным (рис. 2). При наплавке уширенного валика преследуются цели задержать дугу в зоне сварки, замедлить охлаждение жидкой ванны и дать возможность всплыть неметаллическим включениям; подвергнуть дополнительной термической обработке ранее наплавленный металл. Преимущества наплавки широкого валика существенны.

Рис. 1. Зажигание дуги

Все сварочные работы можно разделить на две группы: 1) наплавка, увеличивающая размеры изделия; 2) соединительная сварка, в результате которой соединяются отдельные части, что является основным и наиболее важным видом сварочных работ.

Рис. 2. Движение конца электрода при сварке

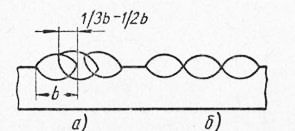

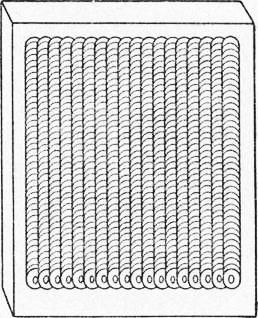

Рассмотрим в первую очередь наплавочные работы. Наложением ряда валиков можно наплавлять поверхности металла с целью восстановления размеров изношенных деталей или для создания на поверхности детали слоя с особыми свойствами, например с высокой твердостью. Поверхность детали под наплавку должна быть тщательно зачищена. При нанесении наплавленного металла отдельными валиками каждый последующий валик должен расплавлять предыдущий на 1/3—1/2 ширины (рис. 3). Общий вид наплавленной поверхности показан на рис. 4. Если одного наплавленного слоя недостаточно, то его зачищают и на него наплавляют второй, а если нужно, то и третий слой, и т. д. Для уменьшения последующей механической обработки наплавлять валики следует с максимально возможной точностью и правильностью. Наплавка применяется в производстве как при восстановлении изношенных, так и при изготовлении новых деталей. Дуговая наплавка целесообразна тогда, когда толщина наплавленного слоя должна быть не менее 1—2 мм. При малых допускаемых изиосах, измеряемых десятыми или сотыми долями миллиметра, для восстановления деталей целесообразнее применять другие технологические процессы, например хромирование в гальванических ваннах, металлизацию распылением и т. п. С наплавкой сходна операция заварки различных дефектов в деталях — раковин, трещин, неправильно обработанных поверхностей и т. д. Дефекты, подлежащие заварке, можно разделить на открытые и закрытые. У открытого дефекта вся его поверхность доступна прямому воздействию дуги и может быть расплавлена дугой в лю-°°й точке. Подготовка поверхности к заварке открытого дефекта сводится к зачистке до получения металлически чистой поверхности, на которую наносят наплавленный металл отдельными валиками, аналогично наплавке. У закрытого дефекта вся поверхность или ее часть недоступна воздействию дуги и не может быть Расплавлена дугой. Закрытый дефект предварительной подготовкой, например вырубкой металла, вскрывают, а затем заваривают, как открытый. Заварка широко практикуется в цехах стального литья для исправления дефектов отливок. Для улучшения структуры наплавки и переходной зоны, а также снятия напряжений, возникающих в процессе сварки, ответственные отливки по окончании заварки часто подвергают отжигу.

Рис. 3. Расположенно валиков:

а — правильное; б — неправильно;)

Рис. 4. Наплавленная поверхность

Реклама:Читать далее:Режимы ручной дуговой сварки плавящимся электродомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|