|

|

Категория:

Черные металлы Далее: Алюминиевые сплавы Жаропрочные стали и сплавы Жаропрочностью называется способность материала сопротивляться при высоких температурах деформации и разрушению от воздействия рабочих напряжений. Жаропрочные сплавы способны длительное время сопротивляться ползучести и разрушению. Ползучесть металлов объясняется в настоящее время как суммарный результат многих видов деформации, являющейся следствием относительного перемещения атомов. Академик А. А. Бочвар указывает на возможность свести любой тип пластической деформации к процессам диффузии, определяемым температурой. Если температуры низки, то под действием напряжений преобладающее значение приобретают виды деформации с ограниченным развитием диффузионных процессов, т. е. деформации сдвига или двойникования, проходящие по зерну. По мере повышения температуры преимущественное развитие приобретают виды деформации, связанные с диффузией, особенно легко протекающей в зонах, расположенных по границам зерен. Поскольку пластической деформации и разрушению способствуют диффузионные процессы, удовлетворительное решение проблемы жаропрочного сплава связано с подавлением (замедлением) в нем диффузии. Ослабление диффузионных процессов ведет к торможению фазовых превращений, стабилизации микроструктуры и, следовательно, к обеспечению наиболее длительного сохранения механических свойств при воздействии высоких температур и напряжений. При компоновке жаропрочного сплава полезно соблюдать ряд условий: О прочности межатомной связи в металле можно косвенно судить по температуре его плавления, так как с ростом межатомного сцепленйя обычно увеличивается и температура плавления. Температура рекристаллизации также связана прямой зависимостью с температурой плавления. Поэтому в качестве основы для жаропрочных сплавов следует выбирать наиболее тугоплавкие металлы. Лучшие жаропрочные сплавы на железной, никелевой и кобальтовой основе способны удовлетворительно работать до 100 °С. С большими ограничениями их можно использовать до 1000 °С. Если оценить предельную рабочую температуру современных жаропрочных сплавов, то окажется, что она равна примерно 60—75% абсолютной температуры плавления. Возможный рост рабочей температуры ограничивается для этих сплавов несколькими десятками градусов ввиду все большего приближения к температуре плавления и все более значительной потери прочности. В переводе на шкалу Цельсия такие металлы, как никель, кобальт и железо, имеют близкие температуры начала рекристаллизации, лежащие в пределах 420—450 °С. В то же время современные жаропрочные сплавы на основе названных металлов имеют порог рекристаллизации около 1000 °С. Таков эффект легирования, замедляющего диффузионные процессы и тормозящего процесс рекристаллизации. Замедление разупрочнения при высоких температурах, вызываемое легированием, должно обезопасить сплав от чрезмерной ползучести и разрушения. Между тем процесс ползучести и характер разрушения зависят от температуры и условий нагружения. Разрушение, как известно, может носить межкристаллитный и внутрикристаллитный характер. Разрушение металлических материалов при низких температурах и больших скоростях деформации обычно протекает по зерну, а при высоких температурах и малых скоростях деформации — по границе зерна. Это указывает на необходимость упрочнения границ и пограничных зон. При этом задача правильного легирования состоит в том, чтобы упрочнить и тело зерна и его границы, придав им равнопрочность в условиях длительного нагружения при высоких температурах. Теория и практика легирования говорят о том, что возможности для этого имеются. Различные элементы по-разному легируют тело зерна и пограничные его области. Так, например, вольфрам в никелевых сплавах располагается главным образом внутри зерна, а молибден — по его границе. Поэтому способом воздействия на границы зерен является легирование сплавов примесями (молибден, ниобий, цирконий и др.), способными обогащать пограничные области и границы зерна и упрочнять их. Имеются также поверх-ностноактивные легирующие примеси (например, бор и др.), располагающиеся в пограничных областях зерна и чрезвычайно эффективно влияющие на упрочнение сплава. Причиной малой высокотемпературной прочности часто является загрязнение сплава легкоплавкими примесями, склонными скапливаться в пограничных слоях и на границах зерен (кислород, сера, фосфор, водород, сурьма, олово, свинец и др.). Такие поверхностноактивные примеси, как бор, способны, сами скапливаясь в пограничных сЛоях и на границах зерна, препятствовать скоплению в этих местах вредных примесей. Введение малых («гомеопатических») добавок бора поэтому производит весьма эффективное действие на повышение жаропрочности. Для легирования жаропрочных сплавов на железной, никелевой и кобальтовой основах могут быть использованы: углерод, кремний, марганец, никель, кобальт, хром, молибден, вольфрам, ванадий, титан, алюминий, азот, бор и некоторые другие элементы. При легировании наилучший эффект повышения жаропрочности достигается введением значительного числа компонентов. Такое легирование дает усложнение и искажение пространственной решетки и затрудняет протекание диффузионных процессов в твердом растворе. Легирование создает лишь благоприятную предпосылку для получения жаропрочного сплава. Желаемый эффект упрочнения достигается в результате обработки и получения структуры, в наибольшей мере ограничивающей развитие диффузии и обеспечивающей высокие показатели жаропрочности за счет создания большого количества дислокаций и благоприятного их распределения. Жаропрочные сплавы имеют структуру, основу которой составляет насыщенный твердый раствор аустенитного типа. Твердые растворы ферритного типа обладают по сравнению с аустенитными худшими показателями жаропрочности (рис. 144). Основа твердого раствора выбирается по характеру и размеру атомов, типу и размеру пространственной решетки. Большинство легирующих элементов, имеющих атомы, близкие по размеру к атомам основы, образуют с нею аустенитный твердый раствор по типу замещения. Легирующие элементы, имеющие атомы малого размера (С, N, В), дают растворы внедрения. Помимо атомной структуры свойства сплава зависят также от его микроструктуры. Однако наиболее важным является влияние так называемых упрочняющих фаз, образуемых при взаимодействии легирующих элементов с основой сплава и между собой. Упрочняющее влияние этих фаз зависит от характера взаимодействия их с твердым раствором, от числа фаз, степени их раздробления и характера залегания по зерну или по границе зерна твердого раствора. Независимо от числа и многообразия упрочняющих фаз часто их объединяют общим наименованием «вторая фаза».

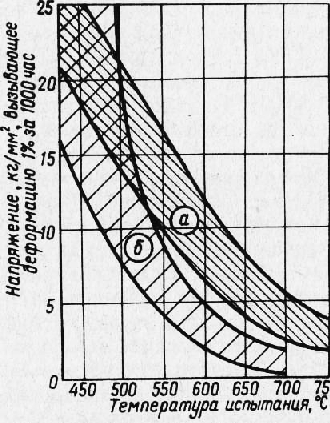

Рис. 1. Сравнение предела ползучести жаропрочных сталей на аусте-нитной (а) и ферритной (б) основе

Наконец, весьма существенным является характер строения границ зерен и пограничных участков. Прочность границ определится бездефектностью строения их, а также наличием упрочняющих фаз. Для твердого раствора, являющегося основой сплава, упрочняющими фазами служат химические соединения типа карбидов или интерметаллидов, либо твердые растворы с пространственной кристаллической решеткой, отличной от решетки основного твердого раствора. Для аустенитных жаропрочных сталей важнейшими упрочняющими фазами являются карбиды хрома Сг23С6, Сг7Сз, двойные карбиды типа Fe2Mo2C, Fe2W2C, смешанные карбиды Fe2(W, Мо)2С и др. Роль упрочняющих фаз в аустенитных сталях могут играть также интерметаллидные фазы: вольфрамиды, молибдениды, ниобиды и т. д. При нагреве под закалку все названные фазы полностью переходят в твердый раствор. При старении все они выпадают из раствора в большей или меньшей степени в зависимости от температуры и длительности старения. Никелевые сплавы упрочняются либо интерметаллидными соединениями в чистом виде, либо в сочетании их с карбидными фазами. Примером интерметаллидной упрочняющей фазы в никелевых сплавах может служить так называемая а – фаза, представляющая собой упорядоченный твердый раствор с гранецен-трированной кристаллической решеткой примерного состава (Ni, Сг)з (Al, Ti). Решетка а’-фазы когерентно связана с основным твердым раствором, из которого выделяется в процессе старения при термической обработке. Фаза является упрочнителем главным образом для деформируемых никелевых сплавов. Она играет упрочняющую роль и в литых сплавах, однако последние одновременно упрочняются и карбидными фазами в виде простых и двойных карбидов. Сплавы на кобальтовой основе упрочняются главным образом карбидными фазами. Для придания деформируемым сплавам наивысших показателей жаропрочности необходимо применять термическую обработку, состоящую из закалки и старения.’ В литых сплавах упрочнение удается получить в процессе самой отливки. Упрочняющие фазы в жаропрочных сплавах трудно растворимы и требуют высоких температур нагрева и длительных выдержек. Вместе с тем очень высокая температура закалки вызывает значительное укрупнение зерна (рис. 2).

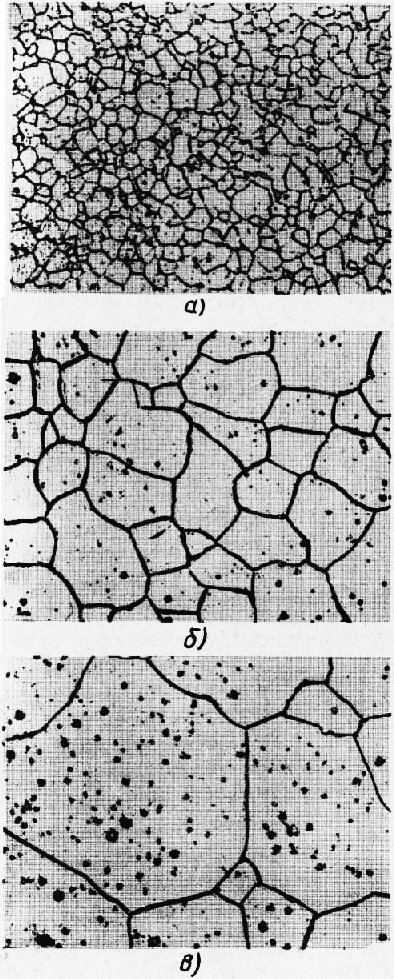

Рис. 2. Микроструктура сплава ЭИ437А:

а — в состоянии поставки; б — закалка 1050°; в — закалка 1080°.

Для получения оптимальной структуры при закалке никелевые сплавы нагреваются на 1070—1090°, аустенитные стали на 1100—1300° в зависимости от состава и назначения. Выдержка может достигать нескольких часов в зависимости от типа сплава, назначения изделия, способа нагрева и т. д. Охлаждающие среды также выбираются различные: вода, масло или воздух. Старение закаленных сплавов проводится при температурах, близких к рабочим. В большом числе случаев жаропрочные сплавы выдерживаются для старения при температуре 700—800° в течение 6—16 часов. Легирующие примеси по их числу и по процентному содержанию в сплаве подбираются с таким расчетом, чтобы в процессе нагрева получить предельно насыщенный многокомпонентный твердый раствор. После закалки такой твердый раствор окажется пересыщенным и неустойчивым, вследствие чего будет стремиться выделить растворенные упрочняющие фазы. При старении процесс распада протекает в такой степени, что упрочняющие фазы успевают выделиться по телу зерна и по его границам в виде огромного числа тончайших кристаллических образований субмикроскопического размера. Обладая собственной кристаллической решеткой, фазы-упрочнители в указанном состоянии еще не обособляются от основной решетки твердого раствора и находятся с ней в когерентной связи. Наличие когерентной связи говорит о сильных искажениях в пространственных решетках твердого раствора и выделяющихся фаз, затрудняющих пластическую деформацию при высоких температурах и повышающих жаропрочность. Искаженная пространственная решетка зерна и его границ затрудняет диффузию, способствует длительному сохранению микроструктуры сплава и удлиняет сроки сохранения им стабильной жаропрочности. Длительное старение при повышенной температуре может привести к выделению видимых в микроскоп частиц второй фазы, что обычно свидетельствует о значительном разупрочнении сплава. На рис. 146 приведены микрофотографии аустенитной жаропрочной стали, подвергнутой длительному старению при относительно высокой температуре 800 °С. Выделившиеся при этом частицы второй фазы не видны при увеличении 100 И хорошо различимы при увеличении 1000. Упрочнение в литых сплавах связано с самой природой последних. Дендритная ликвация, присущая твердому раствору литого сплава при кристаллизации, приводит к выделению упрочняющих фаз в междендритных зонах уже в процессе охлаждения отливки. При этом частицы упрочняющих фаз, располагаясь по границам зерен, образуют в пространстве конструкцию скелетного типа, пронизывающую всю поликристальную массу твердого раствора. Эта пространственная конструкция принимает на себя нагрузки и, обладая высокой прочностью и стабильностью при высоких температурах, сообщает литому сплаву хорошую жаропрочность. Литые сплавы при высоком пределе длительной прочности обладают обычно малой пластичностью. Гомогенизирующая термическая обработка способна улучшить пластичность литых сплавов.

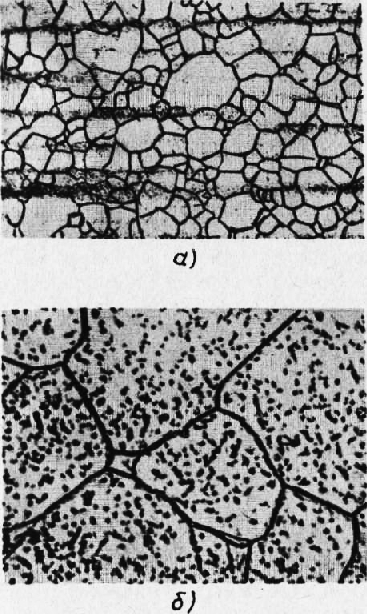

Рис. 3. Микроструктура хромоникелевой аустенитной стали для дисков турбин после длительного старения при 800°.

Никакой другой обработке (закалка и старение) литые сплавы обычно не подвергаются. Физические свойства жаропрочных сталей и сплавов характеризуются плотностью, коэффициентом линейного расширения, теплопроводностью и др. Плотностьf аустенитных сталей колеблется в пределах 7,8— 8,1 г/см3. Плотность аустенитных никелевых сплавов 8,2— 8,5 г/см3, кобальтовых сплавов 9,0—9,2 г1см3. Теплопроводность аустенитных сплавов очень мала. Если у А1 коэффициент теплопроводности Х = 0,40 кал/см-сек-град, то у аустенитных сталей ^ = 0,06, а у никелевых сплавов Х = = 0,04 кал/см- сек -град, т. е. в 10 раз хуже, чем у алюминия. Все аустенитные сплавы практически немагнитны. Режущие стали и твердые сплавы Для обработки резанием жаропрочных сталей и сплавов применяются инструменты из быстрорежущих сталей и твердых режущих сплавов. Классическая быстрорежущая сталь Р18 содержит 18% W; 4,5% Сг; 1,2% V и 0,75% С. Хром в этой стали находится в твердом растворе, a W и V образуют карбиды Fe2W2C и VC. Для придания быстрорежущей стали способности резать при температуре режущей кромки около 600°, т. е. при красном цвете каления («красностойкость»), режущий инструмент должен пройти высокотемпературную закалку при 1280—1300° с последующим многократным отпуском при 560—590°. Твердые режущие сплавы (металлокрамичеекие материалы) получаются из карбидов металлов, спекаемых керамическим методом при добавлении металлического кобальта в качестве связки. Применяется две группы этих материалов: ВК6 и ВК8, состоящие из WC и Со (6 или 8%); ВК5Т15 и ВК8Т21, включающие WC, TiC и Со (5 или 8%). При изготовлении их очень тонкие порошки карбидов W и Ti и порошок кобальта смешивают и прессуют, затем нагревают при 900—1000 °С. После этого сплав представляет собой спекшуюся массу, способную обрабатываться резанием. Второе спекание проводят при 1400 °С, после чего инструмент приобретает свою окончательную твердость, равную примерно 75—90 единицам по шкале RC. Тугоплавкие металлы и сплавы Наряду с аустенитными сталями и никелевыми сплавами в настоящее время в качестве жаропрочных материалов получают распространение тугоплавкие металлы. Для получения жаропрочности, превышающей жаропрочность стандартных никелевых сплавов, нельзя не обратить внимание на такие тугоплавкие металлы, как ниобий, молибден, тантал, рений и вольфрам. Молибден весьма перспективен в качестве основы для новых жаропрочных сплавов. Однако в настоящее время его широкому внедрению препятствует малая жаростойкость. Рений пока очень дефицитен и дорог. Вольфрам привлекает внимание своей исключительно высокой температурой плавления, но он также мало жаростоек. Мо и W имеют малую жаростойкость ввиду летучести их окислов. Ниобий в качестве нового жаропрочного и жаростойкого материала весьма перспективен. Он обладает малой плотностью, высокой температурой плавления и рекристаллизации и устойчивыми длительной прочностью и сопротивлением ползучести. Жаростойкость ниобия может быть увеличена легированием. Молибден и вольфрам защищаются либо поверхностной химико-термической обработкой, либо плакированием высокожаростойкими сплавами. При химико-термической обработке в результате диффузионного насыщения кремнием происходит образование Дисилицида молибдена и вольфрама, отличающихся высокими защитными свойствами. Однако наружный защитный слой очень хрупок и легко может быть поврежден, в результате чего нарушается его защищающая способность. Вольфрам, обладая по сравнению с молибденом более высокой жаропрочностью, проигрывает по удельной жаропрочности вследствие примерно вдвое большего удельного веса. Для повышения жаропрочности молибдена и его сплавов применяется легирование, которое значительно повышает температуру рекристаллизации и измельчает зерно.

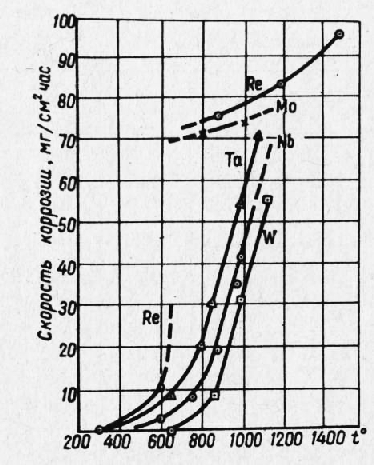

Рис. 4. Зависимость скорости окисления от температуры

Длительная прочность молибденовых сплавов является значительно более высокой, чем у наилучших серийных сплавов на никелевой основе. Сопротивление термической усталости при циклических нагревах и охлаждениях молибдена и его сплавов удовлетворительное, что объясняется малыми температурными деформациями вследствие небольшого коэффициента линейного расширения и хорошей теплопроводности при высоких характеристиках прочности. Высокую жаропрочность молибден и его сплавы имеют только в вакууме или при хорошей защите от окисления. Окислы молибдена Мо02 и Мо03 неспособны защищать металл от окисления, так как процесс протекает с превращением Мо02 в МоОз и улетучиванием последнего. Уже при 800° Мо03, едва успев образоваться, полностью улетучивается. При температуре около 1000° скорость окисления молибдена составляет около 1 мм/час, что примерно в 3000 раз превышает скорость окисления нержавеющей хромоникелевой стали. Защита дисилицидом MoSi2 позволяет молибдену выдерживать нагрев до 1400° в окислительной атмосфере в течение сотен часов. При изыскании новых жаростойких и жаропрочных материалов внимание исследователей направлено не только в сторону тугоплавких металлов. В последнее время все большее внимание обращается на неметаллические материалы в чистом виде (керамику) или с добавлением металлов (керметы). Неметаллические материалы (керамика) включают окислы, карбиды, бориды, нитриды, силициды. Они имеют малую плотность, достаточную прочность, в особенности на сжатие, высокие жаропрочность и жаростойкость. Так, например, А1203, ВеО и Zr02 имеют температуры плав-пения соответственно 2050, 2570 и 2700 °С, не реагируют с горячими агрессивными газами и обладают высокой прочностью на сжатие. Плотность их составляет соответственно 3,9; 3,02; 549 г/см3. Однако эти материалы имеют малую прочность при растяжении, плохую теплопроводность и высокую чувствительность к термическому удару, абсолютную хрупкость и чувствительность к концентрации напряжений. Карбиды тугоплавких металлов обладают высокими температурами плавления, высокой прочностью, имеют лучшую, чем окислы, теплопроводность и большую стойкость против термического удара. Однако они мало жаростойки и склонны окисляться при температурах порядка 800° (карбиды вольфрама и молибдена) и 1000° (карбиды тантала и карбиды кремния). Бориды способны противостоять окислению вплоть до 1300°, силициды до 1100°, a MoSi2 даже до 1700°. Однако высокая хрупкость присуща и этим материалам. Керметами называются материалы, в которых металлическая составляющая обычно располагается между неметаллическими частицами, занимающими основной объем. Хорошо изучены керметы на базе TiC с добавкой Со или Ni. TiC обладает малой плотностью, малым коэффициентом линейного расширения и хорошей теплопроводностью, но недостаточной жаростойкостью (до 800°). Добавление карбидов Та и Nb позволяет получить более плотную и крепко сцепляющуюся с поверхностью окисную пленку. Сплав 80% TiC с 20% Со при наличии этих добавок уменьшает глубину окисления за 100 час с 0,75 до 0,025 мм. Значительное внимание уделяется керметам на базе тугоплавких окислов с добавлением Fe или Сг. Железные керметы удовлетворительно работают до 1000°, керметы Сг—А1203 работают вполне удовлетворительно при температуре 1500° в течение 1000 час. Оптимальную жаропрочность имеют сплавы 70—80% А1203 и 30-20% Сг. Один из них, содержащий 72% Сг и 28% А1203, имеет плотность 6 г/см3, температуру плавления 1850 °С, средний коэффициент линейного расширения в интервале температур от 0 до 1000° а = 8,4 • 10“6 1 /°С, теплопроводность 0,022 кал/см • сек °С, кратковременную прочность при изгибе при 1400 °С 10,5 кГ/мм2. Предельная температура нагрева этого материала на воздухе Равна 1200 °С. Недостатком керметов являются: малая пластичность и ударная вязкость, иногда малая сопротивляемость термическому удару. В промышленности используются керметы на основе карбида титана, содержащие добавки хрома для повышения жаростойкости и пригодные для изготовления лопаток турбины с рабочей температурой до 1000°С и материалы из глинозема и хрома, имеющие рабочие температуры до 1200°С и применяемые для чехлов термопар и для тиглей. Керметы и жароупорные материалы (графит и керамика) могут применяться для фрикционного нагружения, так как металлическая фаза керметов теплопроводна, а керамическая хорошо сопротивляется износу. Для регулирования силы трения целесообразна добавка графита. Керметы применяются для защиты металлических материалов от окисления. При этом алюминиевые сплавы, защищенные кер-метами, стойки против окисления при температурах до 650°С, малолегированные стали до 875 °С, нержавеющие стали до 1050 °С, высоколегированные и жаропрочные материалы — при температуре свыше 1100°С. Толщина покрытий равна 0,0125— 0,025 мм, а вес их менее 100 г на 1 м2. Высокой жаростойкостью отличается материал боразон, получаемый из обычного нитрида бора BN путем нагрева до 1700° и воздействия высокого давления 70000 атм. Он обладает твердостью, сравнимой с твердостью алмаза. Материал БС1, содержащий 80% TiB2 и 20% СгВ2 имеет плотность 4,5 г/см3, предел длительной прочности при изгибе за 100 часов при 1200 °С 20 кГ/мм2, модуль упругости при растяжении 32800 кГ/мм2. Он рекомендуется для сопловых лопаток газовых турбин, работающих при температуре до 1200 °С 6 течение 100 час. Кратковременно (в течение 5 мин) сплав может выдер-живйть температуру до 3000 °С. Реклама:Читать далее:Алюминиевые сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|