|

|

Категория:

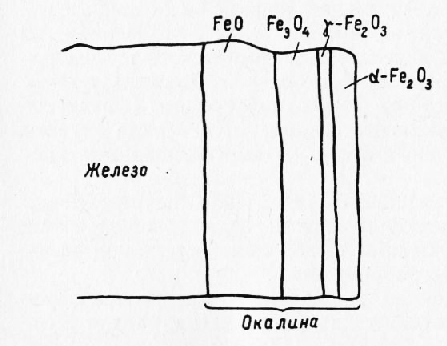

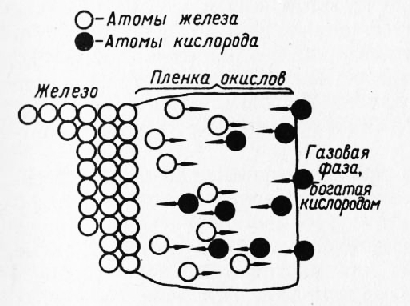

Черные металлы Жаростойкостью или окалиностойкостью называют способность металла противостоять окислению при нагреве в богатой кислородом среде. Процесс окисления при высоких температурах жаростойких сплавов на основе железа, никеля и кобальта протекает в виде образования сперва мономолекулярного, а затем постепенно утолщающегося слоя окислов. У железа слой окалины при температурах ниже 570° представляет соединение Рез04 или FeO • Fe203 (железная шпинель). При более высоких температурах и длительном воздействии кислорода окалина на железе состоит из нескольких связанных друг с другом слоев окислов (рис. 1) с различным химическим составом, кристаллической структурой и свойствами. Наружный слой состоит из гематита Fe203, средний слой из магнетита Fe304 и слой, прилегающий непосредственно к железу, из вюстита FeO. Кобальту присущи окислы того же типа, что и железу: Со203, Со304 и СоО. У никеля возможно образование окислов: Ni02, Ni203 и NiO. Пленки окислов названного типа мало или почти не защищают основной металл от окисления. Пленки эти не имеют плотного строения, коэффициенты линейного расширения у них и у исходных металлов различны, что вызывает при тепло-сменах растрескивание и отслаивание окалины. По наиболее распространенной теории окисления (Г. U. Акимов) образование окалины происходит за счет процесса двухсторонней диффузии через пленку окислов атомов металла и атомов кислорода (рис. 2). Поэтому окисление металла идет по обе стороны пленки. Окислы, образовавшиеся на поверхности перечисленных металлов, практически не препятствуют дальнейшему окислению последних. Положение коренным образом меняется при легировании сплавов хромом, алюминием и кремнием порознь или в совокупности. Атомы этих элементов диффундируют в пленке окислов основного металла крайне медленно, поэтому они обогащают собой внутренний слой окислов, прилегающий к неокисленному металлу.

Рис. 1. Схема строения окалины на железе

Все эти шпинели хорошо защищают перечисленные сплавы от окисления, сообщая им высокую жаростойкость (окалиностой-кость). Они защищают металл от окисления тем лучше, чем больше (до известного предела) содержат легирующего элемента.

Рис. 2. Схема двухсторонней диффузии атомов железа и атомов кислорода через пленку окислов

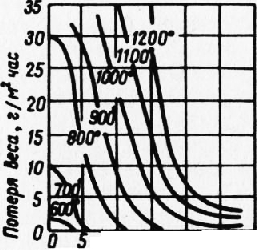

Рис. 3. Зависимость газовой коррозии в атмосфере воздуха от содержания хрома в стали

Агрессивное действие кислородсодержащей среды быстро растет с повышением температуры, о чем можно судить по количеству металла, перешедшего в окалину и удаленного вместе с ней. Эта потеря или увеличение в весе испытуемого образца выражается в граммах в час на один квадратный метр его поверхности. Из рис. 3 следует, что легирование хромом в пределах до 18—20% сводит потери в весе при температурах 600 — 900° практически до нуля. Увеличение содержания хрома до 25—30% позволяет резко снизить эти потери даже при столь высоких температурах, как 1000—1200°. Обычная норма легирования жаростойких сплавов хромом составляет 12—20%. Алюминий, вводимый в количестве до 2—6%, сильно увеличивает жаростойкость, но с ростом содержания постепенно ухудшает технологические свойства сплавов. Современная практика получения достаточно жаростойкого сплава состоит в выборе подходящей основы в виде железа, никеля или кобальта и введении в нее хрома, алюминия или кремния в таких количествах, чтобы вместо вюстита образовались оксиды типа специальных шпинелей. Реклама:Читать далее:Нержавеющие и жаростойкие стали и сплавы, их термическая обработкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|