|

|

Категория:

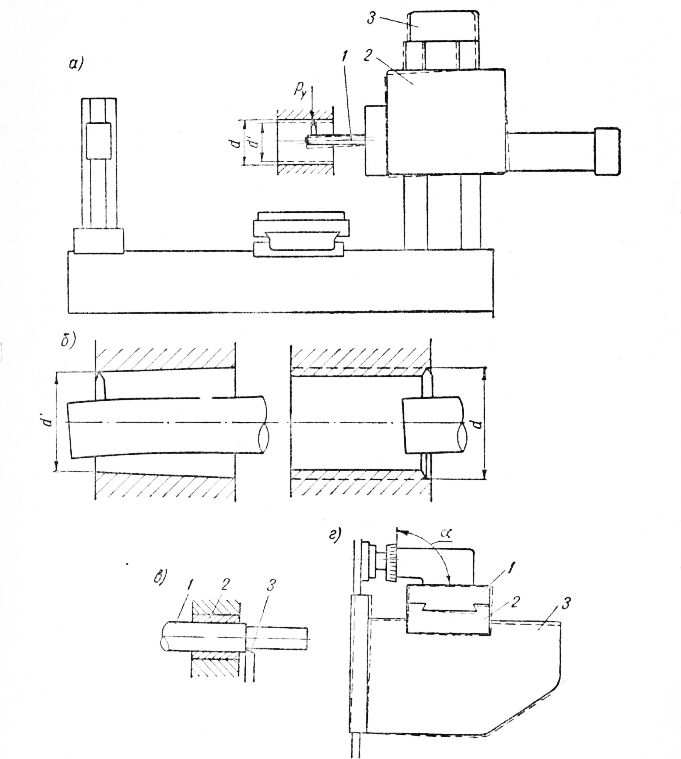

Металлорежущие станки Основные понятия. Под жесткостью тела или системы тел подразумевается их способность сопротивляться упругим перемещениям при действии приложенной к ним нагрузки. Чем меньше величина перемещения при прочих равных условиях, тем выше жесткость. Величина обратная жесткости называется податливостью. Недостаточная жесткость звеньев системы СПИД приводит в процессе резания к изменению взаимного расположения режущего инструмента и обрабатываемой детали, искажая размер, установленный при настройке станка. В процессе резания точка приложения усилия резания, а в ряде случаев и величина усилия резания непрерывно изменяется. Изменение точки приложения силы и ее величины изменяет упругие перемещения узлов станка, что, в свою очередь, сказывается на взаимном расположении режущего инструмента и обрабатываемой детали. Непрерывное изменение взаимного расположения режущего инструмента и обрабатываемой детали приводит к искажению формы обрабатываемой поверхности. Вместе с тем недостаточная жесткость звеньев системы СПИД может привести вследствие колебаний усилия резания, неуравновешенности быстровращающихся деталей станка или появления автоколебательного процесса к вибрациям станка. Вибрации являются причиной нарушения правильности работы станка, преждевременного выхода из строя режущего инструмента и ухудшения качества поверхности. В ряде случаев вибрации ограничивают возможность работы при высоких режимах и тем самым снижают производительность станка или делают невозможным процесс резания. Появление вибраций при работе на металлорежущих станках может обусловливаться причинами, независящими от процесса резания, такими, как колебания, передаваемые извне от других станков или машин, от дефектов ременных, зубчатых и других передач приводов станков, а также от недостаточной отбалансированности быстровращающихся частей станка. В то же время вибрации могут возникать и вследствие циклического изменения сил резания, например, при прерывистом резании, при переменной величине припуска и т. п. Во всех этих случаях возникают вынужденные колебания, так как имеют место возмущающие силы. Расчеты, относящиеся к вибрациям, возникающим под действием возмущающих сил, ведутся на основе общей теории колебаний. Однако, как показывает практика работы, интенсивные вибрации могут возникать и при работе на вполне исправном станке при хорошей балансировке быстровращающихся деталей и при непрерывном равномерном процессе резания, т. е. при полном отсутствии возмущающих сил. В этом случае возникает автоколебательный процесс. Во всех случаях одним из основных средств борьбы с появлением вибраций является повышение жесткости системы СПИД. Наряду с этим для гашения вибраций применяются и различные виды виброгасителей. Погрешности, возникающие в результате деформаций системы СПИД. Характер погрешностей зависит от вида выполняемой технологической операции, общей компоновки станка, конструкции его отдельных узлов и ряда других факторов, поэтому вопрос о погрешностях, возникающих в результате деформаций системы СПЙД, может быть рассмотрен только на основе отдельных конкретных примеров. При обработке отверстия на расточном станке основное влияние на размер и форму обработанной поверхности оказывают упругие смещения, происходящие под действием силы Ру, действующей на скалку в радиальном направлении. Упругие смещения, возникающие под действием силы Рг, не окажут существенного влияния на изменение размеров обрабатываемой поверхности. В положении, показанном на чертеже, сила Ру вызывает прогиб оправки, скалки и шпинделя станка, что приводит к уменьшению радиуса направляющей линии. Вместе с тем под действием силы Ру происходит упругое смещение бабки и деформации стойки. Положение, которое занимают бабка и стойка в результате смещения, показано на чертеже пунктиром. Упругие смещения бабки и стойки вызовут опускание оси обрабатываемой поверхности.

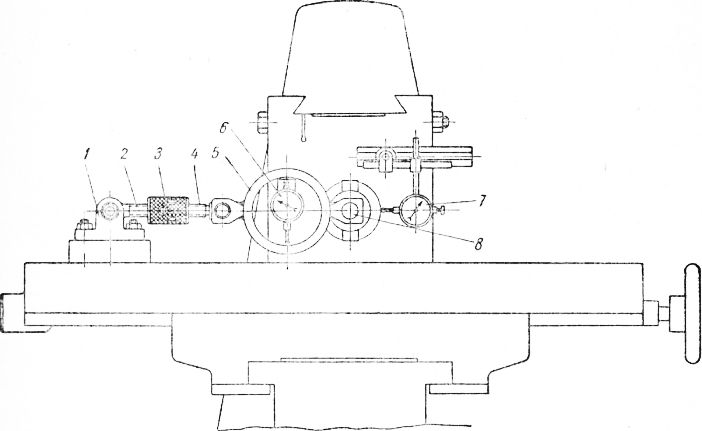

Рис. 1. Погрешности, возникающие в результате деформаций системы станок — приспособление — инструмент — деталь (СПИД). Направление действия силы на бабку и стойку в процессе вращения шпинделя станка непрерывно изменяется. Так, при горизонтальном расположении резца будет происходить закручивание стойки вокруг вертикальной оси и упругое смещение бабки в горизонтальной плоскости, что вызовет смещение оси обрабатываемого отверстия в горизонтальной плоскости. Так как жесткость системы, состоящей из бабки и стойки, изменяется в зависимости от направления действия силы Рд, то центр круговой направляющей линии будет перемещаться по какой-то замкнутой кривой. На форму этой кривой будет влиять также и изменение силы Рд вследствие изменения величины припуска, которое вызовет также изменение прогиба оправки, скалки и шпинделя, что, в свою очередь, приведет к непрерывному изменению радиуса направляющей линии. В результате всех указанных смещений возникает искажение круговой формы направляющей линии. При продольной подаче скалки будет изменяться ее вылет, по мере увеличения которого будет возрастать прогиб и уменьшаться радиус направляющей линии, что приведет к искажению формы образующей линии и поверхность примет конусообразную форму. Одновременно с рассмотренными упругими смещениями происходят упругие смещения и других звеньев системы СПИД, например стола, на котором установлено приспособление для закрепления обрабатываемой детали, самого приспособления др. Эти упругие смещения также окажут свое влияние на искажение формы направляющей и образующей линий. Если при продольной подаче перемещать не скалку, а стол станка, то вылет скалки будет оставаться постоянным, благодаря чему будет исключено искажение формы образующей линии. Этот пример показывает на существенное влияние выбора формы относительного перемещения обрабатываемой детали и режущего инструмента на погрешности, возникающие вследствие упругих деформаций. Это обстоятельство следует учитывать при выборе общей компоновки станка и тщательно анализировать влияние различных форм компоновки на погрешности, возникающие в процессе обработки. В качестве другого примера, иллюстрирующего устранение влияния упругих смещений на погрешности обработки, приведем схему взаимных перемещений обрабатываемой детали и режущего инструмента, используемую на автоматах фасонно-продольного движения. Детали изготовляются из прутка 1, который при продольной подаче перемещается в осевом направлении вместе со шпиндельной бабкой. Пруток поддерживается люнетной втулкой в непосредственной близости от резца 3. Так как сила приложена на постоянном плече относительно люнетной втулки, то упругие перемещения сохраняют постоянную величину, при этом величина упругих смещений мала. При обработке на автоматах фасонно-продольного точения партии деталей в 100—200 шт. рассеивание диаметральных размеров может не выходить из пределов трех микрон. Упругие смещения приводят также к изменению взаимного расположения плоскостей. Вследствие упругих смещений стола, поперечных салазок и консоли возникнут отклонения в угле а. Жесткость станков и ее измерение. Упругие деформации системы СПИД, благодаря которым возникает изменение настроенного взаимного расположения обрабатываемой детали и режущего инструмента, появляются вследствие упругих деформаций: деталей остова станка, деталей подвижных рабочих органов, несущих обрабатываемую заготовку и режущий инструмент, стыковых поверхностей подшипников и направляющих, приспособлений для закрепления обрабатываемых заготовок и режущего инструмента, самих обрабатываемых заготовок. В ряде случаев, например при кинематическом профилировании, изменения настроенного взаимного расположения обрабатываемой детали и режущего инструмента возникают вследствие деформаций звеньев кинематической цепи. Деформации стыков складываются из деформаций микронеровностей, деформаций поверхностного слоя, деформаций самой детали, связанных с неточностью геометрической формы контактирующих поверхностей, деформаций соединительных болтов и других крепежных деталей. Деформации корпусных деталей в общем суммарном перемещении, приведенном в точке контакта режущего инструмента с обрабатываемой деталью, в направлении, определяющем изменение получаемых размеров, играют обычно сравнительно небольшую роль. Так, например, на токарном станке перемещения, возникающие вследствие деформаций станины, составляют 15% от общей величины перемещений, возникающих от деформаций звеньев станка; на горизонтальнорасточных станках перемещения, возникающие вследствие деформаций станины и стойки, составляют 15—20%. В общем упругом смещении обрабатываемой детали и режущего инструмента большую роль играют деформации подвижных стыковых поверхностей подшипников и направляющих, а в ряде случаев и самих направляющих. В настоящее время разработаны методы расчета деталей остова станка, корпусных деталей подвижных рабочих органов и подвижных стыковых поверхностей на жесткость. Эти методы отличаются большой трудоемкостью и их рассмотрение выходит за рамки настоящей работы. К расчету на жесткость целесообразно прибегать при проектировании станков, работающих при больших нагрузках, и в первую очередь крупных тяжелых станков. Однако в процессе проектирования необходимо принимать меры к повышению жесткости звеньев станка. Вопросы конструктивного обеспечения жесткости элементов станков рассматриваются в соответствующих разделах, посвященных конструктивному оформлению этих элементов. Поскольку жесткость станка уменьшается с увеличением числа подвижных и неподвижных стыков, то в процессе конструирования следует стремиться к уменьшению числа стыков. В ряде случаев с целью уменьшения числа стыков станины станков отливают заодно с передними бабками. В частности встречается ряд моделей токарных, револьверных станков, где используется такое решение. К выбору таких решений следует подходить с осторожностью, так как при этом резко усложняется технология обработки, а эффект же с точки зрения повышения жесткости может оказаться не столь значительным. Для повышения жесткости неподвижных соединений следует увеличивать удельные давления в соприкасающихся поверхностях и повышать чистоту их обработки. Повышения удельных давлений можно достигнуть уменьшением площади соприкасающихся поверхностей или увеличением предварительного натяга. Величина предварительного натяга должна быть такой, чтобы после приложения внешней нагрузки напряжения на поверхностях станка были не меньше 15 кГ/см2. Для повышения жесткости подвижных стыковых соединений необходимо по возможности исключать влияние деформаций промежуточных деталей (клиньев, планок, прижимных болтов и т. п.) и тщательно пришабривать или притирать по блеску все поверхности направляющих скольжения, салазок и других подвижных элементов. В подвижных соединениях во избежание повышения тягового усилия натяг ограничивается значениями 1—2 кГ/см2. Для повышения жесткости салазки, перемещающиеся только в процессе настройки, зажимаются на направляющих с помощью специальных зажимных устройств. Для повышения жесткости шпиндельных узлов создается предварительный натяг подшипников. В ряде случаев для повышения жесткости станка в конструкции предусматривают дополнительные связи. Например, ряд моделей консольнофрезерных станков имеет дополнительную стойку, связывающую консоль с основанием. Жесткость кинематических цепей в значительной мере определяется крутильной жесткостью валов, деформациями зубьев зубчатых колес и деформациями стыковых поверхностей шпоночных и подобных соединений. Крутильная жесткость измеряется в кГ-м/рад. Податливость и в этом случае является величиной обратной жесткости. При определении суммарной крутильной жесткости первоначально определяют суммарную податливость и затем находят жесткость. При определении крутильной жесткости может быть также учтена переменность сечения каждого из валов. При измерении жесткости соответствующие узлы нагружаются с помощью динамометра той или иной конструкции, а возникающие в процессе нагружения упругие смещения измеряются индикатором. В качестве примера рассмотрим схему измерения жесткости шпиндельного узла фрезерного станка. Нагружение осуществляется с помощью кольцевого динамометра. В отверстие одного из ушков динамометра входит оправка, закрепленная в шпинделе станка, а с другим ушком жестко связан винт, который соединен стяжной гайкой с шарнирным винтом. Колодка, в которой расположена ось шарнирного винта, прикреплена к столу станка. Винты имеют нарезку одного направления, но с разным шагом, что позволяет осуществить малые перемещения динамометра. При вращении гайки возникают силы, которые с одной стороны действуют на оправку, с другой — на стол станка. Кольцо деформируется. Деформации кольца измеряются индикатором. Деформации прямо пропорциональны силам. Таким образом, при тарировке динамометра можно установить зависимость между силой и показаниями индикатора. Прикладывая с помощью динамометра ряд постепенно возрастающих нагрузок к шпинделю станка, с помощью неподвижно закрепленного индикатора 7 регистрируют смещение шпинделя. Плоскости приложения силы и измерения смещений должны совпадать или находиться близко друг к другу. Предварительно нагрузив несколько раз исследуемый узел, приступают к исследованию жесткости. Постепенно увеличивая нагрузку, регистрируют силы и смещения. Доведя нагрузку до максимального значения, разгружают шпиндель и изменяют направление нагружения, также регистрируя при этом значения нагрузки и смещений. На основе полученных данных строят график жесткости. Жесткость определяется как отношение силы к смещению. Разрыв графика характеризует зазор в стыках.

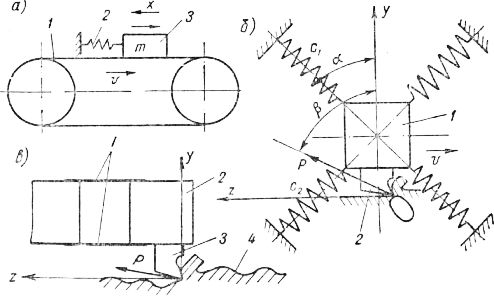

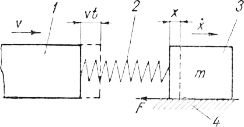

Рис. 2. Схема измерения жесткости шпиндельного узла фрезерного станка. Экспериментально полученные графики могут иметь различную форму. Вогнутый график свидетельствует о наличии в системе детали с малой жесткостью. После окончания деформаций этой детали жесткость повышается. Выпуклый график свидетельствует о наличии предварительно нагруженной детали. Очень малый подъем графика на начальном участке свидетельствует о перемещении в пределах зазора при наличии сил трения. Динамометр рассмотренной конструкции позволяет прикладывать одновременно только оШну из составляющих сил резания. Более сложные конструкции динамометров позволяют нагружать исследуемый узел силами, действующими одновременно в направлении всех составляющих сил резания. В первом случае мы получаем данные, характеризующие конструкцию узла с точки зрения его жесткости и качества сборки, во втором — мы получаем более полную картину, характеризующую влияние жесткости узла на точность и виброустойчивость. Жесткость серийных моделей станков нормируется соответствующими ГОСТ Автоколебания при резании. Автоколебательный процесс характеризуется возникновением устойчивых колебаний, появляющихся при отсутствии возмущающих сил. Наглядное представление об одном из видов автоколебаний дает модель Ван-дер-Поля. На ленте, движущейся с постоянной скоростью, лежит тело, которое связано с неподвижно закрепленной пружиной. Под влиянием силы тяжести на тело будет действовать сила трения, приложенная к нижней плоскости со стороны ленты. Благодаря силе трения лента будет увлекать в своем движении тело. В начальный момент совместного движения ленты и тела, когда натяжение пружины равно нулю, действует сила трения покоя. В процессе перемещения тела пружина растягивается и на тело начинает действовать упругая сила растянутой пружины. Лента проскальзывает относительно тела. По мере увеличения скорости скольжения происходит падение коэффициента трения, а соответственно и силы трения. Под действием упругой силы пружины тело начинает двигаться в обратном направлении, при этом происходит дальнейшее возрастание скорости скольжения и падение силы трения. Когда упругая сила пружины станет равной нулю, тело будет продолжать двигаться благодаря приобретенной им кинетической энергии, сжимая при этом пружину до тех пор, пока запас кинетической энергии не будет израсходован и скорость тела станет равной нулю. Дальнейшее движение тела будет происходить под действием потенциальной энергии пружины. Упругая сила пружины будет перемещать тело в одном направлении с лентой. После того как скорости движения ленты и тела станут равны, описанный выше процесс повторится. Таким образом, тело будет совершать устойчивые колебания при отсутствии внешней возмущающей силы.

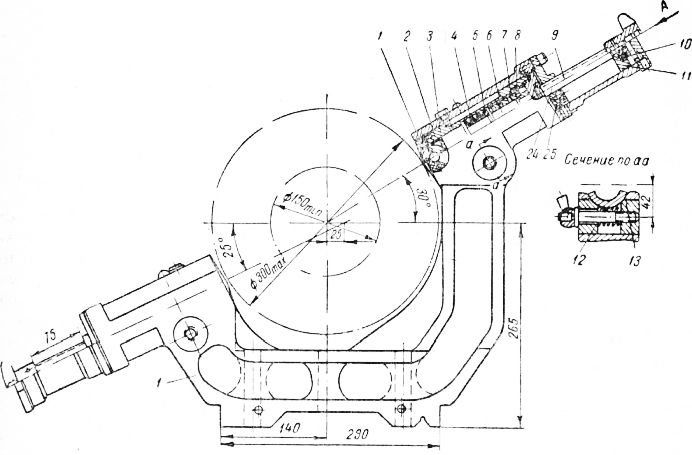

Рис. 3. Схемы автоколебательных систем. В настоящее время имеется ряд теорий, объясняющих появление автоколебаний bdh резании. В соответствии с этими теориями появление автоколебаний вызывается: В двух последних случаях автоколебания возникают только при наличии на поверхности резания волн, появление которых должно быть вызвано какими-либо другими причинами. Поэтому условно можно считать, что в первых четырех случаях рассматриваются первичные, а во вторых, двух — вторичные возбудители колебаний. На основе исследований, проведенных в ЭНИМС, д-р техн. наук проф. Д. Н. Решетов приходит к следующим выводам: Следует заметить, что приведенные выводы не охватывают теорию запаздывания сил. Система СПИД представляет собой многомассовую систему, в которой отдельные массы связаны между собой упругими связями. Такая система имеет большое число степеней свободы. При исследовании процессов колебаний можно с достаточной для практических целей точностью рассматривать отдельные колебательные системы, выделив определенные звенья станка, которые относятся к этим отдельным колебательным системам [29 ]. В металлорежущих станках возникают автоколебания, частота которых близка к частоте собственных колебаний определенной, типичной для данного типа станка отдельной колебательной системы, входящей в систему СПИД. Эта отдельная система называется доминирующей колебательной системой. Определяя жесткость доминирующей колебательной системы в плоскости YZ при различном направлении действия силы, можно убедиться в том, что жесткость зависит от направления действия силы. Определив зависимость жесткости от направления действия силы при изменении направления от 0 до 2я, можно установить две взаимно перпендикулярные оси, в направлении которых жесткость является максимальной и минимальной, называемые главными осями жесткости. Отдельную колебательную систему можно рассматривать как массу с двумя взаимно перпендикулярными упругими связями, расположенными на направлении главных осей жесткости. Если с массой связан резец, то под действием силы резания Р масса переместится, а упругие связи деформируются. В зависимости от направления силы Р относительно главных осей жесткости, которое определяется углами а и , масса, сместившись, либо сохранит устойчивое положение, либо придет в колебательное движение, при котором вершина резца будет описывать фигуру, подобную эллипсу. Е последнем случае возникнет автоколебательный процесс. Теория, которая рассматривает условия возникновения автоколебаний в зависимости от направления силы Р относительно главных осей жесткости, называется теорией координатной связи или принципом «зависимости от положения». Доминирующей системой может являться не только рабочий орган, несущий режущий инструмент, но и любое другое звено системы СПИД, в частности обрабатываемая деталь. При обработке волнистой поверхности, возникшей в результате предыдущего прохода, или, как говорят, при работе «по следу», масса, с которой связан резец, перемещается в направлении оси Y благодаря деформации упругих связей. Исследование процессов движения массы показывает, что и в этом случае при определенных условиях возникают интенсивные автоколебания. Теория запаздывания сил исходит из того, что изменение сечения срезаемого слоя, возникающее вследствие относительного смещения обрабатываемой детали и режущего инструмента в процессе колебательного движения не сразу же приводит к соответствующему изменению силы, а по истечении некоторого периода времени, что обусловливается самим процессом стружкообразования. Запаздывание сил приводит к появлению автоколебательного процесса. Расчеты устойчивости работы станка при резании являются более или менее трудоемкими в зависимости от того, на какой теории они базируются. Вместе с тем необходимым условием выполнения этих расчетов является знание жесткости соответствующей колебательной системы, определение которой расчетным путем так же, как это указывалось выше, является трудоемким и не всегда дает близкие к действительным результаты. Поэтому в ряде случаев при выполнении подобных расчетов приходится прибегать к моделированию. Одним из основных условий обеспечения устойчивой работы станка является повышение жесткости системы СПИД, выбор правильного положения главных осей жесткости, повышение демпфирования, приближения центров масс к линии действия возмущающих сил, уменьшения масс колеблющихся деталей, материал которых не деформируется и не вызывает рассеяния энергии (например, тяжелых патронов, шкивов на шпинделе и т. п.). При выборе положения главных осей жесткости следует стремиться: Работа возбуждения, а соответственно л интенсивность автоколебаний от наиболее мощного вторичного возбудителя — волн на поверхности резания, а также и большинства других возбудителей (падения сил резания от скорости, образования и срыва нароста) в первую очередь зависит от жесткости в направлении нормали к обрабатываемой поверхности. Демпфирование колебаний при литых чугунных конструкциях выше, чем при стальных. Эффективное демпфирование колебаний может быть достигнуто при использовании специальных поглотителей колебаний или виброгасителей. Имеется большое число различных конструкций виброгасителей. Однако трудности их размещения в зоне резания, где их действие наиболее эффективно, ограничивает область их применения. В качестве примера рассмотрим некоторые конструкции виброгасителей. При точении в качестве виброгасителей применяются люнеты специальной конструкции. Внутри корпуса подвижной скалки люнета-виброгасителя расположен шток с роликом. Шток опирается на тарельчатые пружины, которые, в свою очередь, через промежуточную шайбу опираются на фланец пальца. Между фланцем пальца и пробкой, ввернутой в скалку, расположена мощная спиральная пружина. Усилие, необходимое для сжатия спиральной пружины, вдвое превышает усилие, необходимое для сжатия тарельчатых пружин. Скалку устанавливают вручную с помощью винта в соответствии с диаметром обрабатываемой детали. Этим же винтом создается также предварительный натяг пружин. После регулировки, скалки закрепляются сухарями.

Рис. 4. Виброгасители. При появлении вибраций кулачки будут перемещаться внутри скалок. Гашение вибраций происходит за счет сил сжатия и сил трения, возникающих при перемещении тарельчатых пружин. Спиральная пружина предохраняет люнет от поломки при случайном чрезмерном смещении кулачков. Вместо тарельчатых пружин используют также гидравлический цилиндр с поршнем. В этом случае гашение вибраций происходит благодаря вязкому трению жидкости. Виброгаситель может быть установлен также в резцодержателе или непосредственно на резце. В первом случае резец закрепляется в скалке с пружинным виброгасителем описанного типа. Во втором случае применяются динамические виброгасители в виде подвижного грузика, установленного на вертикальном стержне, связанном с резцом. Грузик имеет небольшую свободу перемещения в вертикальном направлении, которая ограничивается двумя регулируемыми гайками. Динамические виброгасители применяются также при расточных работах. В этом случае грузик входит с небольшим зазором в отверстие, сооснбе с наружной поверхностью оправки. Устойчивость движения подвижных рабочих органов станка. В связи с точностью установочных перемещений и чувствительностью привода мы рассмотрели процессы, происходящие в приводе в начале движения. Подобные же процессы имеют место в приводе при непрерывном движении и малых скоростях перемещения.

Рис. 5. К определению чувствительности и плавности перемещений. Для повышения устойчивости движения необходимо повышать жесткость привода и в первую очередь его последнего звена. Оценка различных видов привода с точки зрения жесткости дается ниже при рассмотрении их конструкции. Так как скачкообразность движения возникает благодаря падающей характеристике сил трения, то устойчивость движения может быть достигнута при проведении тех или иных мероприятий, позволяющих обеспечить постоянство силы трения в направляющих. Постоянство силы трения может быть достигнуто при использовании направляющих с накладками из текстолита, тетрафторэтилена и других подобных материалов, направляющих качения и специальных смазок. Применение специальных смазок дает хорошие результаты с точки зрения повышения плавности движения. К числу таких специальных смазок относится масло ВНИИ НП-401, которое представляет собой масло индустриальное с добавлением стеарата алюминия (1,75—2%) и метилполитилоксановой жидкости (0,015%). Положительные результаты дает также введение в смазочное масло консистентной смазки (около 10%). Повышение устойчивости достигается также путем разгрузки направ-^ ляющих либо при подаче масла под давлением, либо при установке разгрузочных роликов, приподнимаемых давлением пружины или масла. Устранения влияния переменности сил трения можно также достигнуть при введении дополнительного осциллирующего движения с высокой частотой подвижного элемента, для чего используют специальный механический или электромагнитный привод. Этот метод находит весьма ограниченное применение. При малых (порядка 1 мм) точных перемещениях применяются специальные виды приводов: магнитострикционный, термодинамический, при которых подвижный элемент получает перемещение благодаря удлинению связанного с ним стержня либо вследствие нагрева, либо изменения напряженности магнитного поля. В заключение настоящей главы необходимо отметить, что определение расчетным путем суммарной погрешности обработки представляет значительные трудности. Часть погрешностей является систематическими, например погрешности от износа режущего инструмента, от тепловых деформаций, другая часть — случайными, например погрешности от установочных перемещений, упругих деформаций, которые зависят от колебаний припуска, твердости обрабатываемого материала и др. Определение величины тепловых и упругих деформаций в процессе проектирования станка представляет значительные трудности, величина случайных погрешностей, например установочных перемещений, может быть практически определена только экспериментальным путем. Поэтому основной задачей в процессе проектирования является определение характера возникающих погрешностей и ориентировочная оценка их возможной величины с целью выбора конструктивных решений, обеспечивающих необходимую точность обработки. В ряде случаев в процессе проектирования необходимо прибегать к моделированию, макетированию и экспериментальному исследованию механизмов на имеющихся в наличии станках, подобных проектируемым. При исследовании случайных погрешностей следует помнить, что величина погрешности должна быть определена на основе методов математической статистики. Реклама:Читать далее:Конструкция и расчет механизмов кинематических цепей и приводов металлорежущих станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|