|

|

Категория:

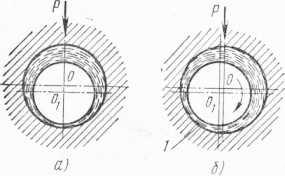

Ремонт промышленного оборудования Одна из основных мер борьбы с износом деталей машин — это своевременное смазывание трущихся поверхностей. Смазанные поверхности во время работы разделяются слоем смазочного материала, в результате этого мельчайшие неровности (шероховатость), которые имеются на этих поверхностях, не соприкасаются между собой. Уменьшению трения благоприятствует подвижность смазки. Наконец, смазка хорошо отводит тепло и уносит частицы металла, обладающие абразивным (истирающим) свойством, и предохраняет детали от коррозии. Когда поверхности двух сопрягаемых деталей полностью разделены слоем смазки и нагрузка воспринимается смазочной пленкой, имеет место так называемое жидкостное трение. Коэффициент жидкостного трения равен 0,001—0,008. Для сравнения укажем, что коэффициент трения подшипников качения колеблется от 0,002 до 0,02. Возникновение жидкостного трения зависит от величины относительной скорости трущихся поверхностей, способа подачи смазки, вязкости ее. На рис. 1, а, б показано расположение вала в подшипнике в состоянии покоя и при работе. В состоянии покоя, когда вал в подшипнике не вращается, цапфа его под действием собственной массы и нагрузки, направленной сверху вниз, прижимается к нижней части подшипника. Зазор между подшипником и цапфой имеет серповидную форму. При вращении вала масло, заполнившее зазор, будет увлекаться под цапфу; последняя как бы всплывает, образуя на самом узком участке зазора масляный клин. С повышением скорости вращения вала начнет увеличиваться толщина клинового слоя за счет увеличения количества смазки, подгребаемой цапфой в клиновой зазор. При бесконечно большом числе оборотов ось цапфы совпадает с осью подшипника, а толщина масляного клина достигает максимальной величины, способствуя жидкостному трению. Полужидкостное трение происходит в том случае, когда большая часть сопряженных поверхностей разделена слоем смазки, но отдельные элементы поверхностей соприкасаются. Коэффициент трения при этом равен 0,008—0,08. При полужидкостном трении работают тяжело нагруженные валы с частотой вращения до 400 об/мин и детали, совершающие кача-тельное и возвратно-поступательное движение. Когда скользящие поверхности разделены очень тонким слоем смазки толщиной всего в несколько молекул, то трение между поверхностями называется граничным. Граничное трение характеризуется особым физико-химическим взаимодействием смазки с поверхностью трения. Характер износа при граничном трении зависит в основном от величины нагрузки и температуры. В нормальных условиях износ происходит также, как при полужидкостном трении. Сухое трение возникает при отсутствии смазки между скользящими поверхностями, когда очень трудно или невозможно подвести смазку или сопряжение работает при высоких температурах (свыше 300 °С). Коэффициент сухого трения 0,1—0,8. Коэффициент сухого трения и величину износа можно значительно снизить путем правильного подбора материала сопряженных деталей, нанесением защитных пленок и термической обработкой поверхностей. Если слой смазки между двумя трущимися поверхностями разделяет их лишь частично, то имеет место полусухое трение.

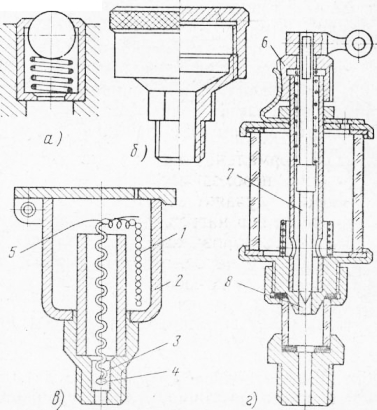

Рис. 1. Положение вала в подшипнике в состоянии покоя (а) и при работе (б) Смазочные материалы Смазочные масла и мази, обычно минеральные, должны отвечать ряду показателен, в том числе показателю вязкости, имеющему большое практическое значение. Под вязкостью понимают способность масла оказывать сопротивление перемещению одного слоя жидкости относительно другого. Различают вязкость динамическую, кинематическую и условную. Динамическая вязкость (коэффициент внутреннего трения) выражает собой силу, затрачиваемую на перемещение верхнего слоя жидкости относительно нижнего со скоростью см/с, при площади каждого из них см’ и расстоянии между ними см. Кинематическая вязкость (удельный коэффициент внутреннего трения) представляет собой отношение динамической вязкости жидкости к ее плотности при одной и той же температуре. Условная вязкость представляет собой отвлеченное число, выражающее отношение времени истечения 200 г масла из вискозиметра типа ВУ ко времени истечения такого же количества дистиллированной воды при температуре 20 °С. Условную или относительную вязкость, ранее обозначаемую в технической литературе градусами Энглера, выражают в градусах ВУ50 или ВУ100. Индекс обозначает температуру масла при испытании, которую принимают равной 50 или 100 °С. С понижением температуры и повышением давления вязкость масел возрастает. При подборе смазки для машин руководствуются следующими соображениями: Смазочные масла и мази насчитывают очень много видов и сортов. Смазочные устройства Для подачи смазки к трущимся поверхностям деталей машин применяются различные устройства. Смазочные устройства разделяются на индивидуальные и централизованные. К первой группе принадлежат масленки различных конструкций, обслуживание которых отнимает много времени. Это особенно ощущается в тех случаях, когда на машине много масленок и они находятся на значительных расстояниях друг от друга. Централизованная смазка производится с помощью насоса ручным или автоматическим способом. Через трубки-маслопроводы масло нагнетается непосредственно к трущимся поверхностям или в центральный распределитель — маслосборник, откуда оно самотеком поступает к местам смазки. Централизованная смазка совершеннее индивидуальной, так как при этой системе механизмы смазываются лучше, вместе с тем экономится время на обслуживание машин. Различают смазочные устройства для жидких (минеральных) масел и для густых (консистентных). Устройства для жидкой смазки подразделяются на проточные и циркуляционные. При проточной системе смазки масло поступает в комплекс трения, а после смазки трущихся поверхностей вытесняется за пределы механизма; таким образом, оно используется только однократно. Способы подачи масла при проточной системе: ручной, фитильный, капельный, путем набивки и др. Устройства для индивидуальной смазки. Такие устройства различают по способам смазки: ручному и автоматическому. Масленка с шариковым клапаном применяется для ручной смазки, которая осуществляется при помощи шприца. Шприц нажимает на шарик и через образовавшуюся щель подается смазка густая (или жидкая). Колпачковая масленка также применяется для подачи густой смазки, завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазки. Масленки автоматического действия обеспечивают лучшие условия смазки и сокращают время обслуживания оборудования. Непрерывно действующая масленка (фитильная) показана на рис. 2, в. Из нее масло в нужных количествах попадает к месту смазки через фитиль очищаясь посредством его от грязи. Конец фитиля, помещаемый у места смазки, всегда расположен ниже конца, находящегося в резервуаре масленки. Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки. Чем плотнее он посажен в том канале, тем меньше подача масла.

Рис. 2. Масленки индивидуальной смазки: Фитиль изготовляют из шерстяных ниток и вводят в специальную петлю 4, сделанную из мягкой тонкой проволоки. При помощи петли, а также усиков фитиль устанавливают на ту или иную глубину в канале масленки. Загрязненный фитиль заменяют новым. В тех случаях, когда смазка должна производиться точными дозами масла (например, смазка шпинделей шлифовальных станков), применяются капельные масленки. Количество подаваемого масла в них регулируют подвинчиванием гайки. Масло поступает к смазываемым рабочим поверхностям через отверстие, сечение которого увеличивается или уменьшается в зависимости от положения иглы, закрывающей его отверстие. Подвинчивая гайку, тем самым поднимают или опускают связанную с ней иглу.

Рис. 3. Схема редуктора с картерной смазкой

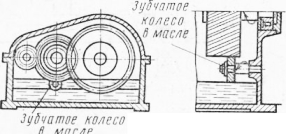

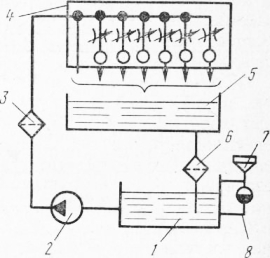

Рис. 4. Схема циркуляционной системы смазки под давлением О количестве подаваемого масла судят по частоте падения капель, видимых через смотровой глазок у основания масленки. Циркуляционные системы смазки характеризуются тем, что масло, поступая в зону трения из емкости (бака, резервуара, картера), снова возвращается в емкость, циркулируя многократно между нею и комплексами трения. При этом циркуляция может быть свободной и принудительной. При свободной циркуляции смазка осуществляется из емкости путем разбрызгивания или при помощи колец. При принудительной смазке масло поступает в комплексы трения под действием собственной силы тяжести, подается насосом или сжатым воздухом. Кольцевая смазка осуществляется при помощи свободно сидящих на валу колец. Диаметр кольца должен быть значительно больше диаметра вала, причем нижняя часть кольца погружается в масляную ванну (емкость для масла), расположенную под подшипником. Достоинством кольцевой системы смазки является простота обслуживания, заключающаяся в периодическом наблюдении за уровнем масла. Эта система обеспечивает жидкостное трение в сборочной единице. Кольцевая смазка может быть применена только при горизонтальном расположении вала. Картерная смазка, как и кольцевая, является разновидностью циркуляционной системы со свободной циркуляцией масла. При этом смазывание происходит путем частичного погружения трущихся деталей в масло или разбрызгиванием масла, находящегося в картере. В последнем случае одна из деталей механизма (шестерня, крылатка), соприкасаясь с маслом, разбрызгивает его на все другие детали. Картерная смазка эффективна и надежна, она может обеспечить жидкостное трение и минимальный износ трущихся поверхностей. Системы смазки с принудительной циркуляцией масла обеспечивают хорошее смазывание трущихся поверхностей. На рис. 4 представлена одна из схем смазки. Масло из резервуара подается насосом через фильтр тонкой очистки в распределитель, откуда смазка под давлением поступает по маслопроводам к трущимся поверхностям подшипников, муфт и зубчатых колес автоматической коробки скоростей современного токарного станка. Пройдя через смазывающие части, масло собирается на дне коробки, откуда через сливной фильтр возвращается в резервуар. Контроль за подачей масла осуществляется по маслоуказателям на распределителе маслоуказателю. Масло заливают в уровень контролируется по резервуар через отверстие. Циркуляционные системы смазки под давлением с успехом применяются для автоматического обслуживания большого количества сборочных единиц трения одного или нескольких агрегатов и механизмов. При обслуживании нескольких агрегатов такие системы называют централизованными.

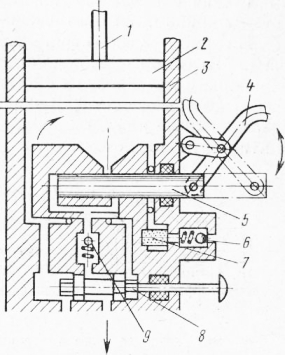

Рис. 5. Схема ручной централизованной станции CPГ: Смазка -масляным туманом применяется для высокооборотных сборочных единиц с подшипниками качения, комплексов трения шпинделей шлифовальных станков, пневматических инструментов и других механизмов. При смазке туманом капли масла впрыскиваются в поток воздуха и распыляются, образуя туман с мельчайшими частицами масла диаметром не более 0,1—0,003 мм. Эти частицы масла легко проникают в труднодоступные механизмы, зазоры и полости и образуют масляную пленку на поверхностях трения. При этом способе смазываемые детали эффективно охлаждаются. Масло и воздух, используемые для образования масляного тумана, должны быть тщательно очищены от пыли и посторонних примесей тонкой фильтрацией, воздух должен быть сухим. Устройства для консистентных смазок (иногда высоковязких масел) относятся к проточнкм системам. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением вручную шприцем, автоматически пружиной, насосом. На рис. 5 показана схема ручной централизованной станции СРГ. Централизованная станция имеет контрольно-измерительные приборы и мазепроводы с автоматическими питательными клапанами, через которые поступают порции смазки в комплексы трения. Такие передвижные или стационарные станции могут обслуживать более пятидесяти точек смазки. Реклама:Читать далее:Экономическая целесообразность восстановления деталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|