|

|

Категория:

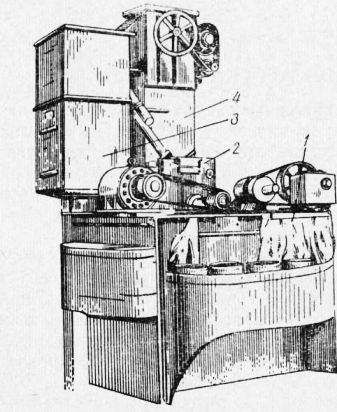

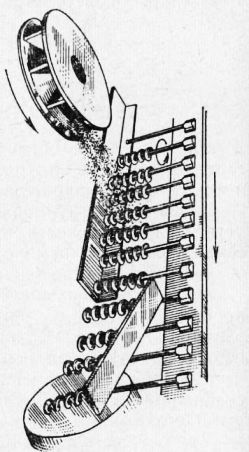

Пружины Далее: Приемные испытания пружин Дробеструйная обработка заключается в поверхностной нагартовке совершенно готовых и термически обработанных деталей потоком дроби, направляемым на изделия с большой скоростью. Целью дробеструйной обработки является создание повышенной усталостной прочности пружин, обеспечивающей более высокое сопротивление динамическому и многократному нагружению, значительно удлиняющему срок их службы. Процесс наклепа поверхностного слоя металла пружин потоком дроби в отличие от обычных процессов очистки от окалины требует значительно более высокой скорости потока дроби. Дробеструйная обработка благодаря повышению предела выносливости пружин дает возможность заменить в некоторых случаях легированные специальные стали обычными углеродистыми или малолегированными сталями. Для осуществления дробеструйного процесса применяется специальное оборудование — дробеметы пневматического и механического действия. В настоящее время применяются главным образом дробеметы механического действия, так как они имеют значительные преимущества перед пневматическими дробеметами, из которых нужно отметить следующие. 1. Скорость струи дроби, имеющая решающее влияние на эффективность обработки, в механических дробеметах более стабильна и зависит от диаметра и скорости вращения ротора дробе-мета. В пневматических дробеметах скорость движения струи дроби менее постоянна и резко изменяется при незначительных изменениях давления воздуха и размеров сопел, которые к тому же в процессе дробеметания довольно быстро изнашиваются и поэтому требуют частой смены. 2. Механические дробеметы требуют меньшей затраты энергии, чем пневматические дробеметы такой же производительности. 3. Дробеметы механического действия не нуждаются в дополнительном дорогостоящем оборудовании: компрессорах, регуляторах давления и т. п., которые являются неотъемлемой частью пневматических дробеметов. Однако надо отметить, что в тех случаях, когда дробеструйной обработке подвергается небольшое количество деталей разнообразного характера и когда предприятие имеет мощную централизованную систему подачи сжатого воздуха, применение пневматических дробеметов целесообразнее, чем механических. Дробемет механического принципа действия, изображенный на рис. 1 состоит из рабочей камеры, ротора, элеватора и сепаратора. Детали, предназначенные для обработки, устанавливаются на круглом столе и подаются в рабочую камеру под поток дроби, разбрасываемой быстровращающимся ротором. Сепаратор, в который подается использованная дробь при помощи элеватора, служит для очистки дроби от осколков. Очищенная дробь вновь поступает в бункер ротора. Дробеструйные установки снабжаются также специальными механизмами, служащими для периодического пополнения дробемета дробью, и пылеуловителями, которые соединяются трубопроводами с рабочей камерой дробемета и с камерами сепаратора и элеватора. Очищенный воздух удаляется из пылеуловителя специальным вентилятором. Схема установки пружин для наклепа их дробью показана на рис. 2. Результаты дробеструйной обработки и ее эффективность зависят от ряда факторов.

Рис. 1. Дробемет механического принципа действия

Рис. 2. Схема установки пружин для наклепа дробью 1) от характера обрабатываемых дробью деталей: материала, их термической обработки, размеров, конструкции и т. п.; 2) режима дробеструйной обработки, диаметра и твердости дроби, скорости потока струи дроби, направления потока дроби относительно детали, степени охватывания поверхности детали потоком дроби, продолжительности наклепа, расхода дроби и т. п. При оценке всех этих факторов, влияющих на эффективность результатов дробеструйной обработки деталей, решающее значение имеет термическая обработка деталей, предшествующая дробеструйному наклепу. Винтовые пружины, изготовленные из хромокремнистой стали и закаленные до HRC 55, после дробеструйной обработки при испытании в эксплуатационных условиях увеличили свою долговечность в несколько раз. Еще лучшие результаты были получены при испытании спиральных пружин, изготовленных из той же стали, закаленных до HRC более 60 и прошедших дробеструйную обработку. По данным работы, дробеструйный паклеп стали марки 45Х дает следующий эффект: Нарушение установленного режима дробеструйной обработки в сторону увеличения интенсивности наклепа менее опасно, чем в сторону занижения. Глубина наклепанного слоя при достаточно полно проведенном процессе дробеструйной обработки пропорциональна скорости потока дроби и может быть увеличена за счет изменения числа оборотов ротора дробемета механического действия. Глубина наклепа может быть также увеличена за счет увеличения диаметра дроби. Глубина наклепанного слоя примерно пропорциональна диаметру дроби для любой заданной скорости потока дроби. При выборе диаметра дроби руководствуются следующими соображениями. Для дробеструйной обработки пружин рекомендуется применять дробь диаметром от 0,4 до 2 мм. Твердость дроби должна быть равна или больше твердости металла, подвергаемого наклепу, так как в противном случае дробь будет терять свою энергию при деформации и не будет давать наклепа достаточной интенсивности. Процесс дробеструйной обработки должен строго контролироваться, так как при неблагоприятном распределении остаточных напряжений в детали может наблюдаться не повышение, а снижение предела выносливости. Существующий в настоящее время метод контроля заключается в том, что одновременно с обработкой детали под поток дроби помещается эталонная пластинка, укрепленная четырьмя винтами на специальной колодке. Критерием интенсивности наклепа обычно считают стрелу прогиба этой пластинки, которая после снятия с колодки вследствие воздействия потока дроби принимает вогнутую форму. Стрела прогиба измеряется посредством специальных индикаторных приборов, обычно имеющих постоянную базу. Индикатор касается вогнутой, не обработанной дробью и достаточно гладкой поверхности эталонной пластинки, что обеспечивает большую точность измерения. Для этого также применяются приборы Ольмена, база которых равна 33 мм, а цена деления индикатора 0,025 мм. При применении стандартных эталонных пластинок показания индикатора принимаются за меру интенсивности наклепа. Применяются два основных типа пластинок А и С, изготовленных из пружинной стали и закаленных до HRC 44—50. Эталонные пластинки типа А применяют в тех случаях, когда их стрела прогиба в результате дробеструйного наклепа не превышает 0,4 мм; в иных случаях применяют пластинки типа С. Эффективность дробеструйной обработки пружин подтверждается следующими данными. Таким образом, пружины, работающие при циклических напряжениях, целесообразно подвергать дробеструйной обработке, с помощью которой поверхностные слои материала витков упрочняются, чем значительно повышается предел выносливости пружин. Реклама:Читать далее:Приемные испытания пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|