|

|

Категория:

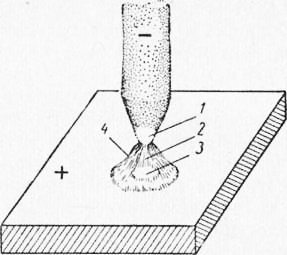

Сварка металлов Формы электрических разрядов в газах весьма разнообразны; дуговой разряд является высшей, наиболее развитой формой стационарного газового разряда. В нормальных условиях при низких температурах все газы являются непроводниками электрического тока — изоляторами. Газ может проводить электрический ток лишь в том случае, если в газе появляются электрически заряженные частицы — ионы. Процесс образования заряженных частиц называется ионизацией, а газ, в котором появились заряженные частицы и который вследствие этого получил способность проводить электрический ток, называется ионизированным. На ионизацию газа могут влиять различные факторы. Протекание тока через газ сопровождается ионизацией газа. В этом случае проходящий через газ ток определяет степень ионизации газа и его электропроводность. В таких условиях электрическое сопротивление газа может иметь любую величину — от очень малых значений до весьма больших, и при этом отсутствует определенная зависимость между напряжением, подведенным к газовому промежутку, и возникающим электрическим током. Поэтому, например, для дугового разряда не имеет смысла вопрос, какой ток будет в разряде при данном напряжении, так как ток может иметь самые различные значения, в зависимости от параметров питающей цепи. Источниками заряженных частиц в газах могут служить сами молекулы газа, которые при подведении достаточных количеств энергии могут образовывать электрически заряженные частицы, т. е. ионизироваться. Такая ионизация может быть названа ионизацией в объеме, или объемной ионизацией. Источником заряженных частиц могут также служить твердые или жидкие тела, соприкасающиеся с газовым объемом, в котором происходит разряд. Особенно важна в этом отношении роль отрицательного электрода — катода, который часто служит мощным источником свободных электронов в разряде. Дуговой разряд возникает в газе при достаточной силе тока в цепи. Возникший разряд концентрируется и стягивается определенным образом, отвечающим минимуму мощности для данной силы тока, четко отграничивается от окружающей среды и протекает при высоких плотностях тока. На рис. 1 схематически изображен дуговой разряд с угольным катодом при атмосферном давлении, питаемый постоянным током. Между положительным электродом — анодом и отрицательным — катодом расположена наиболее важная часть дугового разряда — положительный столб, или просто столб дугового разряда, имеющий обычно коническую или сферическую форму. Газ столба ослепительно ярко светится и имеет очень высокую температуру, порядка 6000 °С. Столб окружен пламенем или ореолом дуги, имеющим значительные размеры. Пламя образуется парами и газами, поступающими из столба дуги, химически взаимодействующими с окружающей атмосферой и постепенно охлаждающимися по мере удаления от оси столба. Газ столба сильно ионизирован. Основным фактором, вызывающим ионизацию, является высокая температура газа, поддерживаемая притоком энергии из питающей электрической цепи. В пламени, окружающем столб, температура и степень ионизации быстро падают по мере удаления от оси столба. Ионизация происходит главным образом по схеме: нейтральная газовая молекула + энергия ионизации = = положительный ион + свободный электрон. Степень ионизации газа столба очень высока. Сильно ионизированный газ столба, часто называемый плазмой, обладает особыми свойствами; его электропроводность приближается к электропроводности металлов. Основаниями столба служат резко ограниченные области на поверхности электродов — электродные пятна. В дуге постоянного тока различают катодное и анодное пятна. Плотность тока в пятнах может составлять десятки тысяч ампер на 1 см2. Электродные пятна выделяются ослепительной яркостью, значительно превышающей яркость столба. В тонком слое у поверхности пятен проходят процессы, связанные с образованием и нейтрализацией заряженных частиц, обусловленные переходом электрического тока из материалов электрода в газовый промежуток и наоборот. Происходит преобразование большого количества электрической энергии разряда в тепловую энергию, нагревающую и расплавляющую основной металл. Удельная мощность, освобождаемая разрядом на поверхности пятен, очень высока и может достигать десятков киловатт на 1 см2.

Рис. 1. Схема дугового разряда:

1 — катодное пятно; 2 — столб дуги; 3 — анодное пятно; 4 — пламя (ореол) дуги

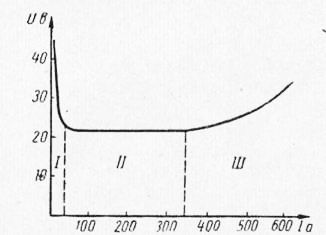

Электрические параметры сварочных дуг могут изменяться в широких пределах. В наиболее важной для практики дуге прямого действия применяются токи 1—3000 а при напряжении дуги 10—50 в. Мощность дуги может изменяться от 0,01 до 150 кет, т. е. в 15 000 раз. Такой широкий диапазон мощностей позволяет применять дуги для сварки металлов от самых малых до весьма больших толщин, от мельчайших деталей до самых больших и тяжелых изделий, конструкций и сооружений. Катод разряда эмиттирует в объем столба большое количество свободных электронов. Освобождение, или эмиссия, электронов на катоде может вызываться нагревом катода, причем плотность эмиссионного тока быстро растет с повышением температуры катода, и для материалов катода, имеющих высокие температуры плавления и кипения (уголь, вольфрам), электронная эмиссия нагретого катода, или термоэлектронная эмиссия, может достигать высоких значений. Для железных и медных катодов термоэлектронная эмиссия имеет меньшее значение, а для катодов из цинка, ртути и т. п. термоэлектронной эмиссией можно пренебречь. В последнем случае решающее значение получает эмиссия холодного катода, или автоэлектронная эмиссия, создаваемая появлением электрического поля очень высокой напряженности, порядка 10е в/см и выше, в тонком слое у поверхности катода. На электронную эмиссию затрачивается энергия, и катод охлаждается. В результате бомбардировки положительными ионами поверхности катода общий баланс энергии на катоде положителен и катод получает значительное количество энергии, нагревающей, плавящей и испаряющей материал катода. В столбе дуги процессы ионизации протекают преимущественно за счет высокой температуры газа. В результате сложных процессов в газе столба, возникновения и нейтрализации заряженных частиц устанавливается подвижное равновесие, характеризующееся тем, что в любом не слишком малом объеме столба алгебраическая сумма электрических зарядов заряженных частиц равна нулю. Поэтому сильно ионизированный газ, или плазма, столба дуги ведет себя по отношению к окружающему пространству как нейтральный газ. Анод дугового разряда бомбардируется электронами, поступающими из столба дуги. Электрон, падающий на анод, проникает в его объем и в свободном виде больше не существует; на поверхности анода электрон отдает потенциальную энергию, соответствующую работе выхода анодной поверхности, и кинетическую энергию, приобретенную в области анодного падения. В процессе электронной бомбардировки аноду сообщается значительное количество энергии и он интенсивно разогревается. Общее количество освобождающейся энергии на аноде обычно больше, чем на катоде, но возможно и иногда наблюдается в сварочных дугах и обратное соотношение. Наивысшая температура наблюдается в осевой части столба дуги; в нормальной сварочной дуге она достигает 6000° С. На поверхностях электродов в области электродных пятен температура обычно близка к температуре кипения материала электродов. Напряжение дуги, т. е. напряжение между концами ее электродов, является сложной функцией длины дуги и силы тока в ней, а также существенно зависит от материала и размеров электродов, состава и давления газа и т. д. Опытная зависимость напряжения дуги от тока и ее длины представлена на рис. 2, а. Подобные кривые называются характеристиками дуги, причем они относятся к установившемуся стационарному состоянию дуги, почему и называются статическими характеристиками.

Рис. 2. Характеристика дуги

Приведенные соотношения и характеристики относятся к сварочным дугам с постоянной плотностью тока в электродных пятнах, когда площадь пятна меньше площади торцовой поверхности электрода. За последние годы в связи с развитием автоматической дуговой сварки появилась возможность осуществить режимы, при которых торцовая поверхность электрода уже недостаточна для размещения электродного пятна с нормальной плотностью тока. В таком случае плотность тока на электроде меняется с изменением сварочного тока.

Рис. 3. Характеристика дуги

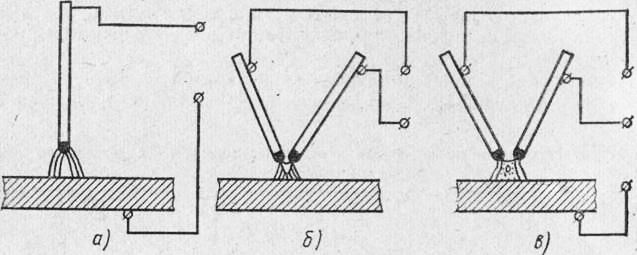

—- Виды сварочных дуг. Источником теплоты при дуговой сварке является сварочная дуга — устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, используемых при сварке, и характеризуемый высокой плотностью тока и высокой температурой. В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг: – прямого действия, когда дуга горит между электродом и изделием; – косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь; – трехфазная дуга, возбуждаемая между двумя электродами, а также между каждым электродом и основным металлом. По роду тока различают дуги, питаемые переменным и постоянным током. При применении постоянного тока различают сварку на прямой и обратной полярности. В первом случае электрод подключается к отрицательному полюсу и служит катодом, а изделие — к положительному полюсу и служит анодом; во втором случав электрод подключается к положительному полюсу и служит анодом, а изделие — к отрицательному и. служит катодом. В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными или вольфрамовыми) и плавящимися металлическими электродами.

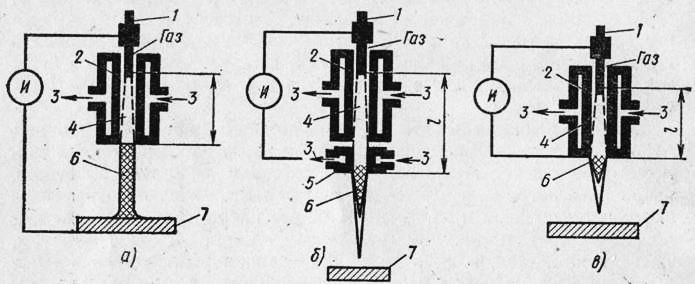

Рис. 4. Виды сварочных дуг:

а — прямого, 6 — косвенного, в — комбинированного действия (трехфазная)

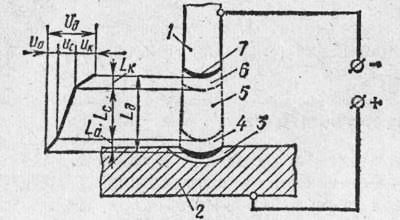

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги для сварки. К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые. К основным технологическим свойствам относятся: мощность дуги, пространственная устойчивость, саморегулирование. Электрические свойства дуги. Для образования и поддержания горения дуги необходимо иметь в пространстве между электродами электрически заряженные частицы — электроны, положительные и отрицательные ионы. Процесс образования ионов и электронов называется ионизацией, а газ, содержащий электроны и ионы, ионизированными. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Рис. 5. Схема сварочной дуги и падения напряжения в ней:

1 — электрод, 2 — изделие, 3 — анодное пятно, 4 – анодная область дуги, 5 — столб дуги, в — катодная область дуги, 7 — катодное пятно

Тепловая мощность дуги. Основной характеристикой сварочной дуги как источника энергии для сварки является эффективная тепловая мощность qa. Эффективная тепловая мощность источника сварочного нагрева — это количество теплоты, введенное в металл за единицу, времени и затраченное на его нагрев. Эффективная тепловая мощность является частью общей тепловой мощности дуги q, так как некоторое количество тепла дуги непроизводительно расходуется на теплоотвод в металле, излучение, нагрев капель при разбрызгивании. Отношение эффективной тепловой мощности к полной тепловой мощности источника теплоты называется эффективным коэффициентом полезного действия (к. п. д.). Значение может меняться от 0,3 до 0,95 и для различных видов сварки ориентировочно составляет: открытая угольная дуга — 0,5—0,65; дуга в аргоне — 0,5—0,6; сварка штучными покрытыми электродами — 0,7—0,85; сварка под флюсом — 0,85—0,93. Количество тепла,.вводимое в металл источником нагрева и отнесенное к единице длины шва, называется погонной энергией сварки. Погонная энергия равна отношению эффективной мощности источника тепла (дуги) qa к скорости перемещения дуги. При образовании сварного шва эффективная тепловая мощность дуги расходуется на расплавление основного и присадочного металла. Сжатая дуга. Особым видом сварочной дуги является сжатая дуга — дуга, столб которой сжат с помощью сопла плазменной горелки или потока газов (аргона, азота и др.). Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц, общий заряд которых равен нулю. Плазма генерируется в канале сопла, обжимается и стабилизируется его водоохлаждаемыми стенками и холодным плазмообра-зующим газом. Обжатие и охлаждение наружной поверхности столба дуги вызывает его концентрацию, что приводит к резкому увеличению числа соударений между частицами плазмы, увеличению степени ионизации и резкому повышению температуры столба дуги (до 10 000—20 000 К) и кинетической энергии плазмы, которая используется для сварки и резки. Устройство для создания направленного потока плазмы, движущегося с большой скоростью’ и обладающего большим запасом энергии, называется плазмотроном или плазменной горелкой.

Рис. 6. Схемы сварки плазменной ду.гой (а) и плазменной струей (б, в):

1 — электрод, 2 — канал, 3 — охлаждающая вода, 4 — столб дуги, 5 — сопло, в — плазменная струя, 7 — изделие, И — источник тока, I — длина рабочей части канала

Имеется несколько схем устройств для получения плазменных дуг и струй: – для получения плазменной дуги, когда сопло и канал совмещены, плазменная струя совпадает со столбом дуги, одним из электродов является обрабатываемый материал (рис. 6, а); – для получения плазменной струи, выделенной из столба дуги при раздельных сопле и канале (рис. 6, б); – то же, но с совмещенными соплом и каналом (рис. 6, б). Плазменная струя создается дуговым разрядом, возбуждаемым между электродом и вторым электродом, в качестве которого может служить изделие, раздельное сопло или стенки канала. Реклама:Читать далее:Источники тока для питания сварочной дугиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|