|

|

Категория:

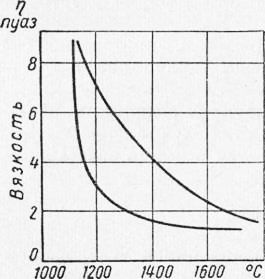

Сварка металлов Эти электроды называют также качественными. Их легко отличить по внешнему виду: слой покрытия имеет значительную толщину, 1—3 мм; вес покрытия 15—60% и более от веса электродного стержня. Покрытия, помимо стабилизации дуги, защищают сварочную ванну от вредного влияния атмосферного воздуха, улучшают химический состав, структуру и механические свойства наплавленного металла, обеспечивают достаточно устойчивое горение дуги. Основой металлургического процесса при сварке, как и в сталеплавильных печах, является взаимодействие между шлаком и металлом. Шлак при сварке образуется главным образом из расплавленного покрытия электрода, в которое вводят в тонкоразмо-лотом виде различные минеральные вещества, руды, горные породы и т. п. Шлак, образующийся вместе с расплавленным металлом при плавлении электрода, защищает ванну от доступа воздуха; при затвердевании ванны шлак замедляет охлаждение. При замедленном охлаждении разлагаются нестойкие соединения азота с яшлезом, причем освободившийся азот удаляется из металла, и содержание азота в металле снижается до допустимой нормы 0,01 — 0,03%. Содержание вредных примесей, в особенности серы и фосфора, в материалах для изготовления покрытий доводится до возможного минимума. Все материалы должны строго контролироваться по содержанию фосфора и серы. Существующие разнообразные качественные электродные покрытия могут быть классифицированы по различным признакам, например по характеру шлака. По химическому составу шлаки, получаемые при расплавлении электродных покрытий, могут быть разделены на кислые и основные. Важнейшими кислотными окислами в электродных обмазках являются: двуокись кремния Si02 и двуокись титана ТЮ2. Основными окислами являются Na20, CaO, MgO, MnO, FeO и др. Окислы А1203, Fe203, Сг203 являются промежуточными, нейтральными или амфогерными. Преобладание кислотных или основных окислов делает шлак соответственно кислым или основным. Кислые шлаки могут уменьшать содержание кислорода в наплавленном металле, что объясняется следующим образом. Кислород содержится в расплавленном железе в форме закиси железа FeO, имеющей ясно выраженный основной характер и реагирующей с кислотными окислами шлака, если они имеются в избытке; образуемые силикаты или титанаты закиси железа 2Fe0-Si02 и 2FeO -Ti02 в ванне металла практически нерастворимы. В результате происходит непрерывный переход закиси железа из металла в шлак, т. е. экстрагирование закиси железа из металла шлаком. Подобный процесс раскисления металла кислым шлаком называется диффузионным раскислением. Большое распространение имеют покрытия, дающие шлаки сильно основного характера с большим содержанием окиси кальция СаО; эти шлаки обеспечивают получение наплавленного металла особенно высокого качества. Шлаки основного характера не производят диффузионного раскисления металла, и для уменьшения содержания кислорода в ванне в обмазки приходится вводить сильные раскислители (кремний, титан) в форме ферросплавов. По характеру металлургических реакций, протекающих в сварочной ванне, качественные электроды можно разделить на две группы. Для быстрого и энергичного проведения подобной реакции в обмазку вводят в большом количестве окислы железа в форме железных руд либо железной окалины или же другие окислы, легко отдающие кислород и способные интенсивно окислять металл ванны, например двуокись марганца Мп02 в виде минерала пиролюзита. Дополнительным источником углерода, сверх содержащегося в основном металле, служит обычно ферромарганец, вводимый в значительном количестве в подобные обмазки. Протекающие в ванне экзотермические реакции освобождают значительное количество тепла и дополнительно разогревают ванну. Весьма важны физические свойства шлака. Температура плавления шлака, как показывает опыт, должна находиться в пределах 1100—1200 °С. При температуре плавления стали 1400— 1500 °С шлак должен обладать малой вязкостью, большой подвижностью и жидкотекучестью, что важно для правильного формирования сварного шва. Существенное значение имеет характер затвердевания расплавленного шлака. Шлаки не имеют строго определенной температуры плавления. При повышении температуры вязкость шлака постепенно падает, а при понижении возрастает. Переход от жидкого состояния к твердому может быть растянут на значительный температурный интервал, такие шлаки называются длинными. Если же переход от твердого состояния к жидкому происходит в небольшом температурном интервале, то шлаки называются короткими (рис. 43). Опыт показывает, что при сварке лучшие результаты при прочих равных условиях обычно дают короткие шлаки. Одной шлаковой защиты недостаточно, как бы ни была она совершенна. Для получения высококачественного наплавленного металла необходимо легирование, т. е. введение в металл таких элементов, как марганец, хром, никель и т. д. Наиболее важное значение имеет легирование марганцем, которое в практике применяется чаще всего. Легирующие элементы вводят в обмазку в виде тонкоизмельчен-ных ферросплавов, ферромарганца, ферросилиция, феррохрома и т. п. Ферросплавы, кроме того, являются сильными раскис-лителями и уменьшают содержание кислорода в ванне, восстанавливая закись железа. Помимо минеральных веществ для образования шлаков и ферросплавов для восстановления и легирования в обмазки часто вводят органические вещества: целлюлозу, крахмал, декстрин, сахар, пищевую муку, древесную муку и т. п. Органические вещества под воздействием высокой температуры при сварке разлагаются с образованием смеси газов, имеющих восстановительные свойства, устраняющие доступ кислорода к ванне; соединения железа с азотом в присутствии водорода или газов, богатых водородом, как показывает опыт, при сварке вообще не образуются. Введение органических веществ, в особенности целлюлозы, позволяет уменьшить количество обмазки на электроде, что особенно важно для электродов, предназначенных для сварки в вертикальном и потолочном положениях. Для качественной обмазки важен не только ее состав, но и количество, наносимое на электрод, так как ход и конечный результат металлургической реакции зависят от количества шлака, взаимодействующего с металлом.

Рис. 1. Диаграмма затвердевания шлаков

Реклама:Читать далее:Классификация покрытых электродовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|