|

|

Категория:

Пружины Далее: Декапирование Электрохимическая очистка применяется вместо химического травления и служит для удаления окислов с поверхности металла. При такой очистке обрабатываемые пружины погружаются в ванну с электролитом, через который пропускается постоянный электрический ток. Различают два вида электрохимической очистки: анодную и катодную. При анодном процессе в качестве электролита применяются растворы кислот или растворы соли соответствующего металла; при этом анодом служит обрабатываемый металл, а катодом — медь, свинец, железо и др. При катодном процессе применяются растворы кислот или солей, обладающие хорошей электропроводностью, при этом анодами служат свинец, сплав свинца с сурьмой или кремнистый чугун, а катодом — обрабатываемый металл. Плотность тока при анодном и при катодном процессах применяется достаточно высокая — не менее 5—10 а!дмг. Электрохимический процесс очистки, и в особенности катодный метод, требуют строгого соблюдения режима работы, чтобы обрабатываемый металл, особенно мелкие пружины из тонкой проволоки, не пришли в негодное состояние. Для проверки возможности применения электролитического обезжиривания для пружин из высокоуглеродистой патентированной проволоки были проведены следующие операции: Из сравнительных кривых видно, что числа кручения по длине мотка изменяются после электрохимической обработки пикообразно. Электрохимическая обработка образцов проволоки соответствовала операциям предыдущего опыта со следующими изменениями:

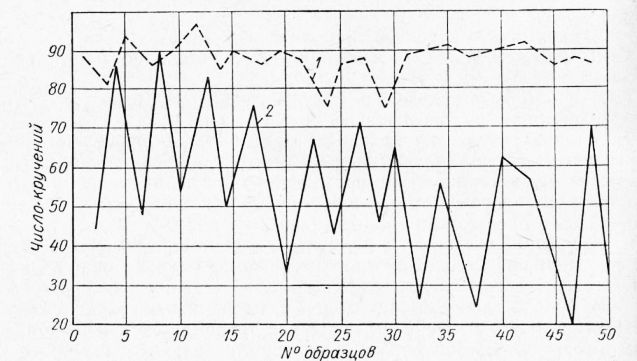

Рис. 1. Сравнительные кривые чисел кручения проволоки 0,7 мм до (/) и после (2) травления в соляной кислоте 240 г/л при 45 °С в течение 1 мин и электрообезжиривания при плотности тока более 1,2 а/дм2 Результаты данного опыта весьма ярко подтверждают ранее сделанные выводы о том, что основной причиной, вызывающей снижение качества проволоки и способствующей в дальнейшем образованию хрупких пружин, является плотность тока при электролитическом обезжиривании. Таким образом, от применения электролитического обезжиривания и тем более от электролитического травления в качестве подготовительных операций при антикоррозионных покрытиях пружин следует отказаться. Эти виды подготовки поверхности мелких пружин к нанесению защитных покрытий даже при незначительном нарушении технологического процесса могут вызвать массовый брак пружин по хрупкости.

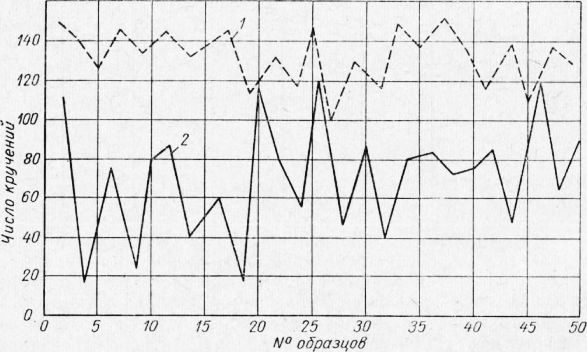

Рис. 2. Сравнительные кривые чисел кручения проволоки 0 0,4 мм до (/) и после (2) травления в соляной кислоте 300 г/л при 45° С в течение 3 мин и электрообезжиривания при плотности тока 1,2 а/дм2 В исключительных случаях электролитическое обезжиривание и электролитическое травление следует проводить на аноде в течение минимального времени при пониженных плотностях тока и под строгим контролем. Реклама:Читать далее:ДекапированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|