|

|

Категория:

Сварка металлов Далее: Фотонная (световая) сварка В этом способе нагрев металла производится потоком — лучом быстродвижущихся электронов, ускоряемых электрическим полем. Вакуум необходим для свободного движения электронов, уменьшения их столкновений с газовыми молекулами и процессов ионизации. Вакуум необходим также для обеспечения чистоты наплавленного металла, устранения его окисления и азотирования, уменьшения количества растворенных в нем газов. Вакуум поддерживается непрерывно работающими вакуумными насосами. Источником электронов служит накаливаемый катод, питаемый от низковольтного трансформатора. Электроны ускоряются постоянным током высокого напряжения, 10—100 кв обычно применяют напряжения не более 30 кв, так как при более высоком напряя^ении возникает значительное рентгеновское излучение и требуется дополнительная защита обслуживающего персонала. Высокое напряжение создается специальным трансформатором с выпрямительным устройством; минус подается на катод, анодом служит свариваемое изделие. Поток электронов на пути от катода к аноду фокусируется электростатическими линзами в виде металлических колец и электромагнитными — в форме катушек с железным каркасом. За счет фокусировки и изменения силы тока можно получить нагреваемую поверхность на изделии 0,1—20 мм2. Катод с фокусирующими линзами конструктивно объединены в одно устройство, называемое электронной пушкой и создающее электронный луч. Электронный луч можно смещать отклоняющими устройствами, и смещением электронной пушки, ему можно придавать колебания вдоль и поперек сварного шва. Перемещение по линии сварки осуществляется передвижением или поворотом изделия. Обычно рабочие напряжения установок 20—30 кв. Сила тока не свыше а и измеряется в миллиамперах. Ток в луче можно поддерживать постоянным по величине или подавать отдельными импульсами с частотой 1—3000 гц. Прерывистая подача тока уменьшает общее количество тепла, вводимое в изделие, и деформации, вызываемые нагревом, а также позволяет сваривать без перегрева сравнительно легкоплавкие металлы, например алюминий. Электронный луч плавит и доводит до кипения на поверхности ванны все металлы и используется для сварки и различной обработки металла — резки, сверления отверстий и т. п. Весьма высокая плотность энергии в электронном луче придает своеобразный характер его расплавляющему действию.

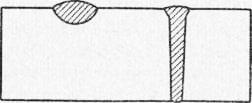

Рис. 1. Форма проплавле-Ш1Я металла

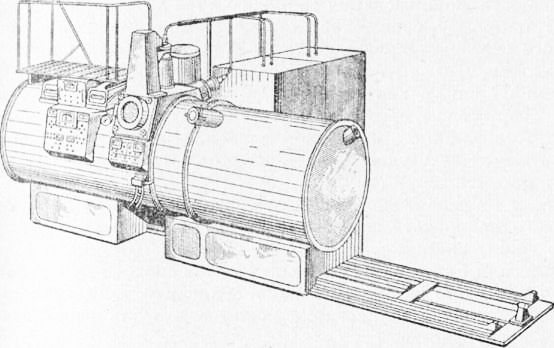

Электроннолучевые производственные установки изготовится как для масс0Е0Й сварки мелких изделий, загружаемых Л камеру в значительном количестве и затем перемещаемых внутри камеры при сварке без нарушения вакуума, так и для сварки типичных крупногабаритных изделий. На рис. 222 показана установка У-273, разработанная Институтом электросварки им. Е. О. Патона для сварки крупногабаритных изделий, цилиндрических и плоских. Ускоряющее напряжение электронного луча 30 кв. сварочный ток 500 ма. Установка комплектуется двумя электронными пушками. Электроннолучевая сварка обладает высоким к. п. д. и большой производительностью. Скорость электроннолучевой сварки обычно в 1,5—2 раза превышает скорость дуговой сварки на равноценных работах.

Рис. 2. Электроннолучевая установка У-273

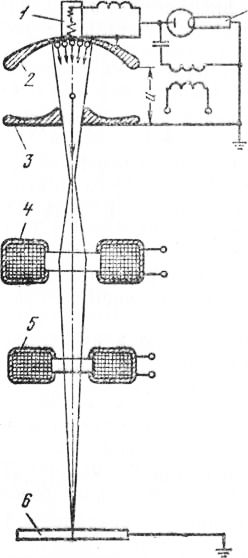

Крупным принципиальным недостатком электроннолучевой сварки является необходимость создания и поддержания вакуума Е Рабочей камере. После загрузки изделий в камеру и правильнох! их установки приходится затрачивать 20—30 мин на создание необходимого вакуума, после чего вакуумные насосы должны непрерывно работать для поддержания вакуума и удаления газов, просачивающихся через неплотности системы, выделяемых нагреваемым металлом и всеми деталями установки. В нескольких странах ведутся работы по созданию возможности выведения электронного сварочного луча из камеры в окружающую атмосферу. —- Электронный луч получается в вакуумном приборе — электронной пушке. В вакууме с раскаленного катода выделяются электроны, которые направляются к аноду — свариваемой детали. Вышедшие с поверхности раскаленного катода электроны ускоряются электрическим полем, создаваемым специальным устройством на пути прохождения электронов от катода к свариваемому изделию. В результате этого электроны приобретают значительную скорость и энергию. Для получения электронного луча электроны фокусируются магнитным полем, создаваемым специальным устройством. Таким образом, регулирование скорости подачи электронов в луч достигается электрическим полем, а концентрация электронов в луче — магнитным полем. Сфокусированные в плотный пучок электроны, ударяясь о малую площадку на свариваемом изделии, вследствие резкого торможения отдают свою энергию металлу, который нагревается в месте сварки до очень высокой температуры. Для прохождения луча по центру шва служит магнитная отклоняющая система. Предотвращение возможности возникновения дугового разряда в пушке достигается глубоким вакуумом порядка 10~4 мм рг. ст., создаваемым насосной системой сварочной установки. Электронный луч можно подавать на изделие непрерывно и импульсами. Управление энергией луча ведется с помощью прерывателя, включенного в цепь питания управляющего электрода. Плотность электрической энергии в луче можно регулировать изменением напряженности магнитного ноля фокусирующей линзы, что дает возможность регулировать температуру нагрева свариваемого материала. Кроме этого, длина луча изменяется фокусирующим устройством, что позволяет подвергать сварке металл различной толщины (100 мм и более за один проход). Удельная тепловая мощность электронного луча в сотни и тысячи раз больше, чем удельная тепловая мощность обычной сварочной дуги. Если обычная сварочная дуга при напряжении 20 В, токе 200 А и диаметре 10 мм имеет плотность энергии 107 Вт/м2, то электронный луч при напряжении 100 кВ, токе 8 мА и диаметре 0,05 мм имеет плотность 4-1011 Вт/м2, т. е. в 10 000 раз больше. Это обеспечивает при сварке электронным лучом более высокие скорости сварки, узкие и глубокие швы, малый нагрев металла околошовной зоны и, как следствие этого, низкие сварочные деформации и повышенную прочность металла шва и сварного соединения. Оборудование для сварки электронным лучом. Применяют два вида установок для сварки: с низким (до 35 кВ) и с высоким (35—150 кВ) ускоряющим напряжением. В СССР впервые в 1958 г. создана для сварки электронным лучом установка модели МВТУ-МЭИ. В настоящее время серийно изготавливаются для электроннолучевой сварки установки ЭЛУ различных типов, которые позволяют сваривать стали толщиной до 50 мм. Проектируются установки, предназначенные для сварки стали толщиной 100 мм и более. В качестве примера можно привести краткие технические данные электроннолучевой установки У86, выпускаемой промышленностью: диаметр — 2000 мм, длина — 4000 мм, объем камеры — 10 м3, количество электронных пушек — 3.

Рис. 1. Принципиальная схема установки для сварки электронным лучом:

1 — катодная спираль, 2 — фокусирующая головка катода, 3 — первый анод с отверстием, 4 — фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на изделии, 5 — магнитная система отклонения пучка, 6 — свариваемое изделие, 7 — высоковольтный источник постоянного тока для питания катода

Высоковольтные горелки (100—150 кВ) дают тонкий луч (0,127 мм и более) и обладают глубокой проникающей способностью. Лучом можно манипулировать на расстояниях до 900 мм от изделия, что очень денно для сварки в труднодоступных местах. Луч можно применять для получения сварных швов сложной геометрии. В настоящее время рассматриваются планы создания аппаратуры для сварки электронным лучом с ускоряющим напряжением в 500 кВ. За рубежом созданы установки плазменно-электронного луча и электроннолучевой сварки с лучом, выведенным из вакуумной камеры в атмосферу. Области применения электроннолучевой сварки. В настоящее время электроннолучевая сварка широко применяется в электронной и атомной промышленности, в самолето- и ракетостроении. Она используется также для изготовления сварных шестерен, режущего инструмента, узлов энергетических установок. Применяется сварка крупногабаритных конструкций установкой вакуумных камер только на место соединения, тогда как вся конструкция остается в атмосфере. Имеется большой опыт в технологии электроннолучевой сварки редких и тугоплавких металлов, высокопрочных и жаропрочных сплавов. Перспективы применения электроннолучевой сварки значительны: сварка ответственных строительных конструкций (балок, колонн и т. п.), резервуаров, работающих под большим давлением, арматуры и узлов парогенераторов, турбин, узлов двигателей внутреннего сгорания. В будущем электроннолучевая сварка может быть применима в условиях космоса (постройка и ремонт орбитальных станций и пр.). Реклама:Читать далее:Фотонная (световая) сваркаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|