|

|

Категория:

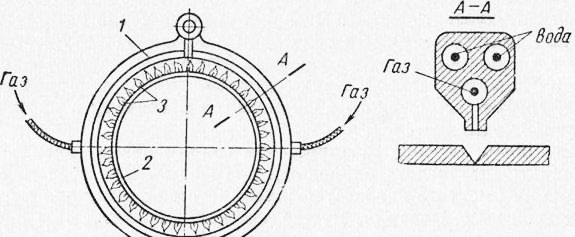

Сварка металлов Далее: Техника термитной сварки Особым видом газовой сварки является газопрессовая сварка. Нормальной сварочной адетилено-кислородной горелкой можно не плавить металл, а лишь нагреть его до пластического состояния и выполнить сварку давлением, применив прессование или проковку разогретого металла. Подобный процесс считался нерациональным, экономически невыгодным пока нагрев осуществлялся дешевыми промышленными газами, сжигаемыми не в технически чистом кислороде, а в воздухе. Низкотемпературное пламя позволяло нагревать металл медленно и равномерно без опасения местного расплавления и в сочетании с проковкой осуществлять сварку удовлетворительного качества (например, сварку водяным газом). Подобный способ сварки сложен, дорог, малопроизводителен, требует громоздкого оборудования и поэтому в настоящее время не применяется. При новом способе газопрессовой сварки металл нагревается сварочным ацетилено-кислородным пламенем. Для создания интенсивного быстрого нагрева, необходимого для успешной высокопроизводительной сварки, нужно мощное нагревательное пламя. Для того чтобы это пламя не вызывало значительного расплавления металла, как при обычной сварке плавлением, нагрев рассредоточивается, вместо одного мощного пламени применяют большое количество малых пламен, распределенных по значительной поверхности. Специальные многопламенные горелки с десятками и сотнями пламен имеют малые диаметры выходных каналов (0,5— 0,8 мм) и незначительный часовой расход ацетилена (40—100 л) для каждого пламени. Расстояние между осями соседних пламен составляет всего несколько миллиметров. Применение большого числа малых пламен, помимо равномерности нагрева, обеспечивает высокий тепловой к. п. д. процесса. Тепловой к. п. д. ацети-лено-кислородного пламени быстро снижается с увеличением размеров пламени и возрастает с их уменьшением. Максимальное значение к. п. д. имеет пламя очень малых размеров, которое и используется в многопламенных горелках для газопрессовой сварки. Для большей устойчивости пламени горелки питаются ацетиленом достаточно высокого давления, причем во избежание перегрева горелки и воспламенения горючей ацетилено-кислородной смеси внутри горелки корпус горелки охлаждается водой, протекающей по внутренним каналам. Размеры и конфигурацию горелки приспосабливают к форме и размерам изделия, например труб данного диаметра. Для зажатия свариваемых изделий и для осадки требуются более или менее сложные устройства, чаще всего с гидравлическим управлением, что вместе с горелкой и необходимыми приборами, а также с источниками питания горелки газами образует установку для газопрессовой сварки. Газопрессовая сварка находит применение для стыков стальных трубопроводов для газа, нефти и т. п. диаметром 50—600 мм. Горелка для сварки трубопровода имеет кольцевую форму и состоит из двух одинаковых половин, соединенных шарнирно. При смыкании полуколец горелки охватывается вся окружность сечения трубы, при раскрывании полуколец можно снять горелку с трубы или надеть на нее. Каждое полукольцо работает отдельно и самостоятельно, независимо от другого полукольца. На каждом полукольце с внутренней стороны помещаются мундштуки для выхода горючей ацетилено-кислородной смеси. Расстояние между осями мундштуков около 6 мм, оси каналов мундштуков направлены радиально к центру кольца (рис. 1). Горелка получает горючую смесь, заготовляемую в отдельных вынесенных из горелки камерах смешения, по одной на каждое полукольцо.

Рис. 1. Горелка для газопрессовой сварки труб:

1 — горелка; 2 — труба; 3 — огни горелки

Горелка весьма интенсивно нагревает стык соединяемых труб и быстро доводит металл стыка до сварочного жара и перехода в пластическое состояние, позволяющее производить осадку. Время нагрева стыка не зависит от диаметра трубы, а зависит лишь от толщины ее стенки; это объясняется тем, что с изменением диаметра трубы соответственно меняют и диаметр горелки и число мундштуков, так что на каждый мундштук приходится всегда определенный участок поверхности металла трубы. Это позволяет получать газопрессовой сваркой стыки труб большого диаметра со значительной скоростью. Таким образом, чистое время нагрева трубы с толщиной стенки 6 мм будет около 1 мин независимо от диаметра трубы. Большое техническое преимущество газопрессовой сварки трубных стыков в том, что нет необходимости поворачивать трубы в процессе сварки. При хорошей организации работы и точной калибровке и обрезке концов труб полное время сварки трубного стыка может быть доведено до 3—5 мин, что при высоком качестве и прочности стыка, выполненного газопрессовой сваркой, делает этот метод рациональным при сооружении трубопроводов для газа, нефтепродуктов и др.

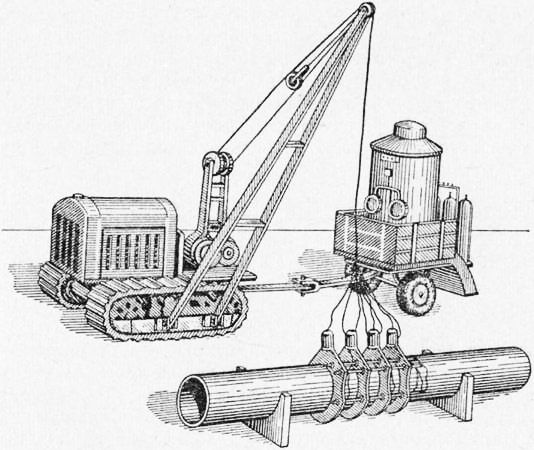

Рис. 2. Газопрессовая установка для сварки труб

Устройство для газопрессовой сварки стыков трубопровода представляет собой сложный механизированный и автоматизированный самоходный агрегат — комбайн, самостоятельно перемещающийся вдоль трубопровода (рис. 163). Все необходимое оборудование размещается на мощном гусеничном тракторе с повышенной проходимостью. Для выполнения грузоподъемных операций трактор снабжен боковой стрелой. В периоды остановок электродвигатель трактора приводит в действие все необходимые механизмы, в том числе подъемный кран и масляный насос, питающий механизм зажатия и осадки сварочной машины. На прицепе к трактору помещены мощный ацетиленовый генератор среднего Давления и батарея кислородных баллонов. Трубы под газопрессовую сварку должны иметь хорошо калиброванные концы, с достаточно постоянной толщиной стенок, правильным торцовым срезом, лежащим в плоскости, перпендикулярной к оси трубы. На концах труб делается небольшой скос кромок, образующий при сборке угол раскрытия, равный, в зависимости от толщины стенки, 12—25°. Перед сваркой стыкуемые кромки зачищаются до металлического блеска. Работу по сварке труб выполняют две бригады, работающие совместно и согласованно: сборочно-центровочная и сварочная. Сварочная бригада, пользуясь всеми механизмами сварочного агрегата — комбайна, в особенности же сварочной машиной или сварочной головкой, выполняет наиболее ответственную операцию сварки стыка. Сварочная головка подвешена на тросе и перемещается подъемной стрелой трактора. Головка состоит из гидравлического сварочного пресса и сварочной горелки. Гидравлический пресс состоит из двух прочных стальных колец, каждое из которых, в свою очередь, состоит из двух полуколец, соединенных шарнирно четырьмя стальными стержнями, являющимися штоками горизонтальных гидравлических цилиндров, производящих перемещение колец в осевом направлении, т. е. осадку. Кроме того, каждое кольцо имеет вертикальный гидравлический цилиндр, выдвигающий из тела кольца радиальные рифленые кулачки, которые производят зажатие трубы. Между кольцами пресса помещается кольцевая многопламенная сварочная горелка.

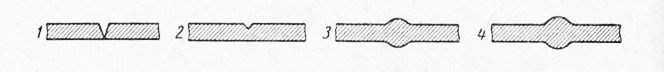

Рис. 3. Кромки концов труб в процессе газопрессовой сварки:

1 — сборка; 2 — предварительная осадка (малое давление); з — окончательная осадка (большое давление), начало; 4 — то же конец

Когда концы труб сомкнуты и сцентрированы центровочной бригадой, на стык надевают сварочную головку и закрепляют так, чтобы средняя плоскость горелки совпала со средней плоскостью стыка. После того как достигнута правильная установка горелки, сварщик подает сигнал трактористу о подаче масла в цилиндры зажатия пресса, которые плотно зажимают стык труб радиальными стальными кулачками с рифленой поверхностью, выдвигающимися из тела кольца. После заполнения металлом разделки кромок разогревают металл по обе стороны стыка; для этого посредством управляющего рычага от руки горелке сообщают колебания на 10 мм от оси стыка в обе стороны. Через несколько десятков секунд стык и прилегающая зона прогреваются и тракторист по сигналу сварщика подает масло высокого давления (до 30—50 am) в цилиндры осадки пресса; осадочное давление на стыке возрастает до 3—3,5 кГ/мм2 сечения металла трубы, в результате происходят значительная пластическая деформация металла и осадка стыка примерно на 10 мм. Процесс осадки длится около 5 сек; сварщик в это время продолжает разогрев металла колебательными движениями горелки. По окончании осадки горелку отводят в сторону и тушат. Для некоторого охлаждения стыка и увеличения его механической прочности сваренный стык выдерживается 5—10 сек в прессе под давлением. На этом процесс сварки заканчивается, тракторист приостанавливает подачу масла, прекращается давление, сварочную головку снимают со сваренного стыка и перевозят трактором к новому месту сварки.

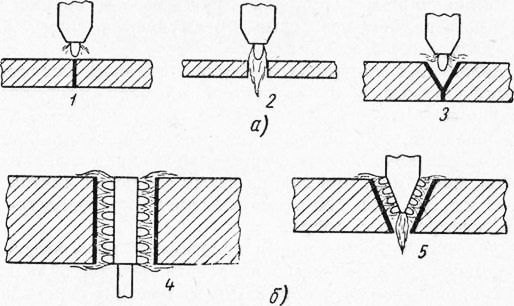

Рис. 4. Способы газопрессовой сварки:

а — с односторонними горелками; б — с двусторонними горелками; 1 — сварка без оплавления с боковым нагревом; 2 и 3 — комбинированная сварка; 4 и 5 — сварка оплавлением с торцовым нагревом

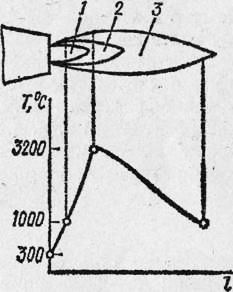

Перспективной является также газопрессовая сварка железнодорожных рельсовых стыков. Существует видоизмененный способ газопрессовой сварки. При обычном способе газопрессовой сварки производится нагрев боковой поверхности металла, а свариваемое сечение не подвергается действию газового пламени. В измененном способе нагревающее газовое пламя действует непосредственно на поверхность свариваемого сечения. Если обычный способ назвать «боковой газопрессовой сваркой», то такой способ может быть назван «торцовой газопрессовой сваркой». При торцовой сварке отверстия для горючей смеси и пламена распределяют равномерно по всему сечению сварки, горелку изготовляют двусторонней. Непосредственное действие пламени на торцовую поверхность стыка вызывает оплавление металла. Жидкий металл должен быть удален из стыка выдавливанием в процессе осадки. По своим технологическим особенностям торцовая газопрессовая сварка во многом напоминает контактную электросварку оплавлением и по аналогии может быть названа «газопрессовой сваркой оплавлением». Торцовая газопрессовая сварка в ряде случаев представляет известные преимущества перед методом боковой газопрессовой сварки. При небольших толщинах металла возможна газопрессовая сварка оплавлением с направлением пламени приблизительно параллельно поверхности стыка; такой метод может быть назван «комбинированной, или боковой газопрессовой сваркой оплавлением». Комбинированная газопрессовая сварка дает хорошие результаты, например, при сварке встык стальных листов толщиной 1,5—8 мм. На рис. 4. схематически изображены три разновидности газопрессовой сварки. Ацетилено-кислородное пламя вследствие своей высокой температуры, позволяющей быстро нагревать металл, обладает ценными технологическими свойствами и находит промышленное применение, кроме сварки металлов, для металлизации распылением, для поверхностной термообработки, очистки поверхности металла от ржавчины, краски и других загрязнений. —- Газовое пламя При газопламенной обработке (сварке, резке, поверхностной обработке, пайке) в качестве источника тепла используется газовое пламя — пламя горючего газа, сжигаемого для этой цели в кислороде в специальных горелках. В качестве горючих газов используют ацетилен, водород, природные газы, нефтяной газ, пары бензина, керосина и др. Наиболее высокую температуру по сравнению с пламенем других газов имеет ацетилено-кисдородное пламя, поэтому оно нашло наибольшее применение. Ацетилен (С2Н2) является химическим соединением углерода и водорода. Его получают в специальных аппаратах — газогенераторах при взаимодействии воды с карбидом кальция (СаС2). Реакция разложения карбида кальция с образованием газообразного ацетилена и гашеной извести протекает со значительным выделением теплоты Q: СаС2 + 2Н20 = С2Н2 + Са(ОН)2 + Q При разложении 1 кг карбида кальция образуется 0,25—0,3 м3 ацетилена. Карбид кальция получают в электрических дуговых печах при температуре 1900—2300°С сплавлением кокса с негашеной известью по реакции СаО + ЗС = СаС2 + СО Ацетилено-кислородное пламя состоит из трех зон: ядра пламени, средней восстановительнойзоны2, факела пламени — окислительной зоны. Ядро представляет собой газовую смесь сильно нагретого кислорода и диссоциированного (разложенного) ацетилена — 2С+Н2+02, ядро выделяется резким очертанием и ярким свечением. Горение начинается на внешней оболочке ядра и продолжается во второй зоне. В зоне 2 происходит первая стадия сгорания ацетилена за счет кислорода, поступающего из баллона по реакции 2С+Н3+02^-2С0+Н2. Углерод сгорает не полностью, а водород, как имеющий меньшее сродство к кислороду по сравнению с углеродом, в этой зоне не окисляется (не сгорает). Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода по реакции:

Рис. 5. Схема нормального ацетилено-кислородного пламени и распределения температур

2СО + На + 3/202 = 2С02 + Н20 Углекислый газ и пары воды при высоких температурах окисляют железо, поэтому эту зону называют окислительной. Для полного сгорания одного объема ацетилена требуется два с половиной объема кислорода: один объем поступает из кислородного баллона и полтора объема —: из воздуха. Количество тепла в джоулях, получаемое при полном сгорании 1 м3 газа, называется теплотворной способностью. Газовое пламя нагревает металла вследствие процессов теплообмена — вынужденной конвекции и излучения. Тепловые характеристики газового пламени (температура, эффективная тепловая мощность, распределение теплового потока пламени по пятну нагрева) зависят от теплотворной способности горючего газа, чистоты кислорода и их соотношения в смеси. Температура газового пламени (°С) неодинакова в различных его частях и достигает наибольшего значения на оси пламени вблизи конца ядра. Тепловую мощность газового пламени, получаемого в сварочных горелках, условно оценивают часовым расходом ацетилена. Эффективная мощность пламени, т. е. количество тепла, вводимое в нагреваемый металл в единицу времени, возрастает с увеличением расхода газа. Газовое пламя является рассредоточенным источником тепла. Наибольший тепловой поток на оси ацетилено-кислородного пламени обычной сварочной горелки в 8—12 раз меньше, чем у открытой сварочной дуги примерно одинаковой эффективной мощности, поэтому газовое пламя нагревает металл медленнее и плавнее, чем сварочная дуга. Реклама:Читать далее:Техника термитной сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|