|

|

Категория:

Пружины Каждая пружина кроме проверки ее чертежных размеров подвергается приемным испытаниям на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками. Различают два метода испытания пружин. При испытании одной и той же пружины обоими этими методами получаются различные результаты, объясняющиеся влиянием упругого гистерезиса и упругого последействия. Поэтому метод испытания пружин, выбираемый в зависимости от эксплуатационных условий работы пружины, должен быть указан в чертежах пружины или в технических условиях. Необходимость определения при втором методе испытания в первую очередь высоты пружины при полном сжатии под максимальной нагрузкой вытекает из того обстоятельства, что пружины, навитые из высококачественной углеродистой патентированной проволоки, при первом их обжатии до соприкосновения витков дают остаточную деформацию. Пружины, навитые в пределах заданных размеров, после первого обжатия до соприкосновения витков изменяют свою первоначальную свободную высоту. Изменение свободной высоты, в свою очередь, оказывает влияние на результаты испытания пружин под нагрузками. Поэтому для правильной оценки качества пружины необходимо прежде всего определить высоту пружины при полном сжатии — до соприкосновения витков. После испытания пружины под максимальной нагрузкой производится определение высоты пружины под рабочими нагрузками: сначала при максимальной, а затем при минимальной нагрузке. Обычно на заводах испытания пружин под рабочими нагрузками производятся на гидравлических или механических прессах, применяемых в заводских механических лабораториях при испытаниях материалов на разрыв, сжатие, изгиб и др. К таким машинам относятся универсальные машины гидравлического принципа действия и универсальные машины с механическим приводом и другие машины различных мощностей, а также специальные прессы и приборы самых разнообразных конструкций. При использовании универсального лабораторного оборудования для испытания крупных и средних винтовых пружин, работающих на сжатие, вопрос об определении величины нагрузок и осадки пружин решается сравнительно просто, без изготовления каких-либо особых приспособлений. В этом случае на подвижном столе — траверсе — гидравлической универсальной машины укрепляется круглая подставка диаметром на 20—30 мм больше наружного диаметра пружины, на которую устанавливается испытуемая пружина, а в верхний неподвижный захват машины, связанный с ее силоизмерителем, вставляется круглый пуансон. Диаметры пуансона и нижней подставки равны между собой. Затем производится сжатие пружины; при этом нагрузка отсчитывается по циферблату силоизмерителя машины, а осадка или высота пружины под заданной рабочей нагрузкой — по шкале длин машины при помощи указательной стрелки или измерением расстояния между опорными плоскостями пружины штангенциркулем или кронциркулем. Измерение осадки пружины производится только при полной остановке машины.

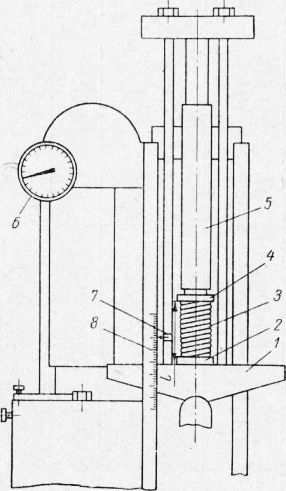

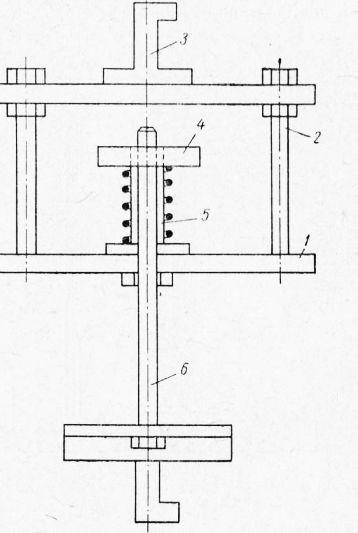

Рис. 1. Схема испытания пружин-сжатия на гидравлической универсальной машине

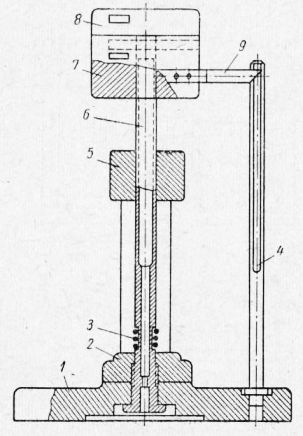

Рис. 2. Схема испытания длинных пружин сжатия на машине с механическим приводом

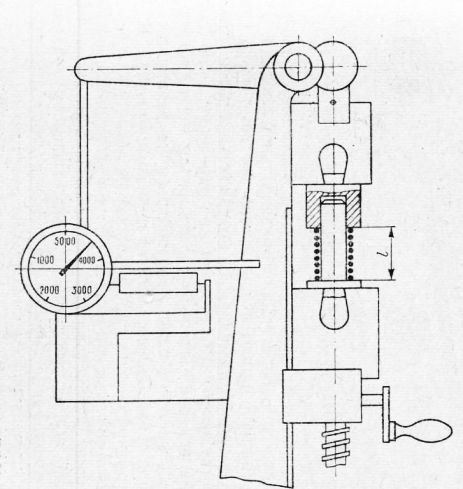

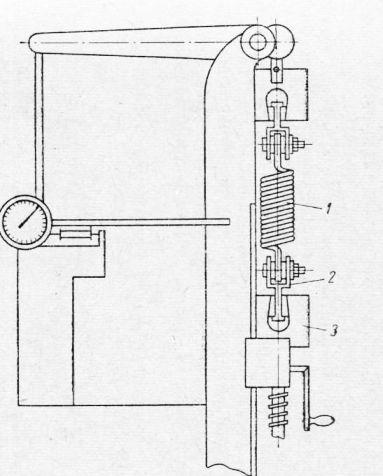

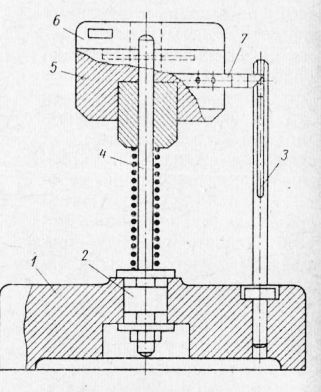

Рис. 3. Схема испытания пружин растяжения на машине с механическим приводом При испытании длинных пружин сжатия во избежание их искривления в момент испытания применяются нижние подставки с гладким цилиндрическим штоком диаметром немного меньше внутреннего диаметра пружины, на который надевается пружина перед испытанием. Схема испытания пружины на штоке на машине с механическим приводом показана на рис. 2. При использовании универсального лабораторного оборудования для испытания пружин растяжения применяются различные приспособления в виде специальных крючков, крестовин, винтовых пробок и т. п., при помощи которых пружины закрепляются в захватах машины. Схема испытания пружины растяжения на машине с механическим приводом показана на рис. 3. Методика испытания пружин растяжения подобна методике испытания пружин сжатия.

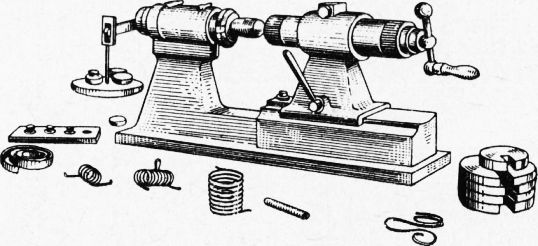

Рис. 4. Прибор для испытания пружин кручения При испытании пружин кручения в заводской практике используется лабораторная горизонтальная машина. Пружины кручения закрепляются при помощи соответствующих приспособлений в захватах машины, а величина крутящего момента при соответствующем угле закручивания определяется по циферблату силоизмерителя машины. Испытание средних пружин кручения может производиться на различных специальных приборах, один из которых показан на рис. 4. В этом приборе нагрузкой служат гири на чашке весов. При испытании мелких винтовых пружин сжатия на машинах лабораторного типа небольших мощностей (порядка 25—30 кГ) со сменными шкалами нагрузок приходится применять специальные приспособления — реверсоры, так как обычно эти машины работают только на растяжение. Реверсор состоит из двух самостоятельных узлов. Первый узел реверсора — рамка — состоит из двух пластинок, соединенных между собой распорными стержнями с гайками. В нижней пластинке рамки на резьбе укреплен шток, диаметр которого немного меньше внутреннего диаметра испытуемой пружины. Верхняя пластинка имеет плоский стержень с заплечиками, при помощи которого реверсор укрепляется в верхнем захвате машины. Второй узел реверсора — рамка — также состоит из двух пластинок, соединенных между собой распорными стержнями и гайками. В верхней пластинке имеется отверстие для свободного прохода штока. Диаметр этого отверстия делается примерно равным среднему диаметру испытуемой пружины. Нижняя пластинка снабжена плоским стержнем с заплечиками, служащим для укрепления реверсора в нижнем захвате машины. Реверсор должен быть укреплен в захватах машины строго вертикально, без каких-либо отклонений и перекосов. Недостаточное центрирование реверсора в захватах разрывной машины может вызвать трение между штоком и отверстием в верхней пластинке и неправильное приложение нагрузки на испытуемую пружину, вследствие чего результаты определения рабочих нагрузок на пружину и определение осадки будут неправильными. Перед испытанием пружина устанавливается на шток, а затем сжимается между заданной чертежом осадки с плоскостями пластинок до последующим отсчетом величины нагрузки по шкале силоизмерителя машины.

Рис. 5. Реверсор для испытания мелких пружин сжатия на разрывных машинах Кроме универсального лабораторного оборудования для испытания винтовых пружин в цеховых условиях применяются специальные прессы и приборы самой различной конструкции, у которых отсчет нагрузок производится при помощи гирь и системы рычагов по типу десятичных весов. В условиях массового производства мелких винтовых пружин сжатия из проволоки диаметром от 0,2 до 1,0 мм нашли применение ручные приборы типов А и Б. Прибор типа А имеет основание с укрепленными на нем корпусом, упором и стойкой с контрольными рисками. В упоре помещается оправка, на которую надевается испытуемая пружина. В направляющей части корпуса имеется передвижной шток, несущий на себе грузы. К нижнему грузу прикреплена стрелка. Прибор типа Б имеет основание с укрепленными на нем оправкой, на которую надеваются испытуемая пружина и грузы, и стойкой с контрольными рисками. В нижнем грузе запрессована направляющая втулка и укреплена стрелка.

Рис. 6. Прибор типа А для испытания мелких пружин сжатия

Рис. 7. Прибор типа Б для испытания мелких пружин сжатия Контрольные риски шириной, не превышающей 0,5 мм на обоих типах приборов, соответствуют высоте пружины под рабочей нагрузкой, заданной техническими условиями или чертежом пружины. Испытание пружин на приборах данных типов заключается в том, что пружина надевается на шток прибора и сжимается накладываемыми вручную свободно опускающимися грузами, равными рабочим нагрузкам, обусловленным чертежом, после чего производится проверка высоты сжатой пружины по верхней кромке контрольной риски. Основным недостатком этих приборов, хотя и нашедших применение при массовом изготовлении мелких пружин сжатия, является наложение грузов ручным способом на испытуемую пружину. которое утомляет браковщиц и тем самым снижает производительность труда. Завод по производству приборов для испытания металлов (ЗИП) в г. Иваново для статических испытаний винтовых пружин на сжатие и растяжение и плоских пружин на изгиб изготовляет машины двух типов: МИП-10-1 и МИП-100-2. Машина МИП-10-1 основана на базе настольных циферблатных весов ВНЦ-10 (ГОСТ 7327—55) и предназначена для испытания пружин с пределами нагрузок 0,1—10 кГ. Работа ведется по принципу заданного деформирования; при этом деформация осуществляется с помощью ручного привода на ускоренном или замедленном режиме нагружения. Машина МИП-100-2 работает по принципу заданного деформирования с пределами нагрузок 10—100 кГ. Машина может работать автоматически, путем нагружения через систему передач от электродвигателя, а также вручную. Вышеуказанные машины для испытания пружин можно приобрести по заказ-нарядам Союзглавэлектро. Кроме того, при массовом изготовлении пружин для обеспечения 100-процентного их испытания и с целью применения высокопроизводительных средств контроля на заводах нашли применение полуавтоматы с ручной загрузкой и автоматы с полным автоматическим контролем и рассортировкой пружин по размерам и нагрузкам. С внедрением автоматов полностью ликвидирован тяжелый ручной труд контролера, связанный с установкой и снятием при измерении на приборах весьма значительных по величине грузов (иногда в несколько сотен килограммов за рабочий день). Реклама:Читать далее:Динамические испытания пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|