|

|

Категория:

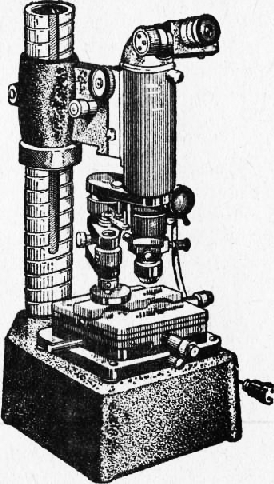

Контроль работ по металлопокрытиям Твердость металлических покрытий, полученных электролитическим методом, значительно больше твердости покрытий, полученных другими методами, или соответствующих металлов в литом или деформированном состоянии. Твердость электролитического покрытия металла в значительной степени зависит от структуры, которая, в свою очередь, определяется условиями электролиза: плотностью тока, температурой электролита, его составом, природой и концентрацией поверхностно-активных веществ и т. Д. Исследование твердости электролитических покрытий связано с существенными трудностями, одна из которых — влияние твердости основы, особенно при сравнительно небольшой толщине электролитического покрытия. Наиболее точный и удобный метод измерения твердости электролитических покрытий — метод статического вдавливания алмазной пирамидки при малых нагрузках (от 0,02 до 2 Н), т. е. метод измерения микротвердости. Микротвердость измеряют с помощью специального прибора — микротвердомера ПМТ-2 или ПМТ-3 конструкции М. М. Хрущова и Е. С. Берковича (рис. 1). Основные элементы прибора — вертикальный микроскоп и приспособление, несущее наконечник для вдавливания. Устройство для вдавливания представляет собой шток, укрепленный на двух пружинах. На нижнем конце штока укреплена оправка с алмазным наконечником; на утолщенной части штока размещают груз. Для вдавливания вращают ручку арретира, освобождающую шток с грузом. Диагональ полученного ромбического отпечатка измеряют под микроскопом с помощью окуляр-микрометра. При испытании на микротвердость необходимо соблюдать следующие условия: плавное увеличение нагрузки до заданного значения; постоянство приложенной нагрузки Р в течение установленного времени; допускаемая относительная погрешность нагрузки Р не должна превышать ±1 %. Применяемый при испытании на микротвердость алмазный наконечник представляет собой правильную четырехгранную пирамиду с углом между противоположными гранями при вершине а—136°±20’. Грани пирамиды должны быть тщательно отполированы и не должны иметь трещин, царапин и Других поверхностных дефектов. Поверхность испытуемого образца должна быть плоской, гладкой, свободной от загрязнений на участке с радиусом, Равным длине диагонали (считая от центра отпечатка). При подготовке поверхности испытуемого образца необходимо исключить возможность изменения его твердости вследствие нагрева или наклепа поверхности при механической обработке образец должен быть установлен на столике прибора так, что-бы в процессе испытания он не смещался и не прогибался. Поверхность образца, подлежащую испытанию, следует устанавливать перпендикулярно направлению перемещения пирамиды при вдавливании.

Рис. 1. Микротвердомер ПМТ-3

Прибор должен быть хорошо защищен от возможных вибраций, передаваемых через стены или пол здания, или через стол, на котором он установлен. Испытание проводят при температуре 20±5 °С. Необходимость испытания при другой температуре должна быть указана в инструкции. Рабочая поверхность алмазной пирамиды’и испытуемая поверхность образца должны быть при испытании сухими (без смазочного материала). Микротвердость электролитических покрытий, определенная при различных нагрузках, как правило, уменьшается с увеличением нагрузки и приближается к постоянной величине. Для получения сравнимых данных микротвердость следует измерять при постоянной длине дагонали отпечатка; для этого нагрузку на алмазную пирамиду регулируют до получения отпечатка с требуемой длиной диагонали. Проще проводить измерения при постоянной нагрузке, однако этот способ менее точен. В обозначении микротвердости обычно указывают индекс, соответствующий нагрузке или длине диагонали отпечатка, например Я50 или Я10 мкм. Микротвердость электролитического покрытия можно определять вдавливанием алмазной пирамидки либо перпендикулярно слою покрытия, либо в торец покрытия. Предпочтительнее способ вдавливания перпендикулярно слою покрытия, так как в этом случае не надо готовить микрошлифы. Кроме того, при вдавливании пирамиды в торец покрытия его толщина должна быть больше 10 мкм (при диагонали отпечатка 10 мкм), а при вдавливании перпендикулярно слою покрытия глубина погружения алмазной пирамиды с углом при вершине 136° составляет 1,3 мкм, следовательно, измерение можно выполнить при меньшей толщине покрытия. На практике чаще применяют вдавливание перпендикулярно слою покрытия. На результаты измерения микротвердости большое влияние оказывает подготовка поверхности образца к испытанию. При шлифовании и полировании покрытия происходит наклеп, увеличивающий твердость поверхностных слоев. Толщина наклепанного слоя зависит от вида покрытий. Так, для никеля толщина деформированного слоя не превышает 2 мкм, для меди — 3 мкм, для железа — 7 мкм. При повышенных нагрузках влияние наклепа практически не сказывается на результатах. В отдельных случаях при необходимости для снятия наклепа поверхность подвергают электрополированию. Полученные значения микротвердости могут зависеть от скорости нагружения образца и времени приложения нагрузки. Нагружение должно быть плавным и настолько _ медленным, чтобы скорость опускания пирамиды не влияла на размеры отпечатка. Продолжительность выдержки под нагрузкой не должна быть менее 5 с. Для приборов ПМТ-2 и ПМТ-3 длительность опускания индентора принимают не менее 15 с. Для правильного определения микротвердости электролитических покрытий необходимо также знать минимальную толщину слоя покрытия, при которой свойства металла не влияют на точность измерений. Это особенно важно, если металл основы мягче металла покрытия. Реклама:Читать далее:Контроль внутренних напряженииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|