|

|

Категория:

Сварка металлов Механическое сварочное оборудование (МСО) является средством механизации и автоматизации процессов сварки. Оно предназначено для выполнения одной из следующих функций: фиксирования свариваемого изделия в удобном для сварки положении; поворота свариваемого изделия при наложении сварных швов в различных плоскостях; вращения свариваемого изделия со сварочной скоростью, обеспечивающего постоянство скорости сварки при наложении круговых швов; установки и направления самоходных сварочных автоматов; перемещения сварочных автоматов в исходное положение для сварки; перемещения автоматов со скоростью сварки, обеспечивающего постоянство скорости сварки при наложении прямолинейных швов и перемещения сварщиков.

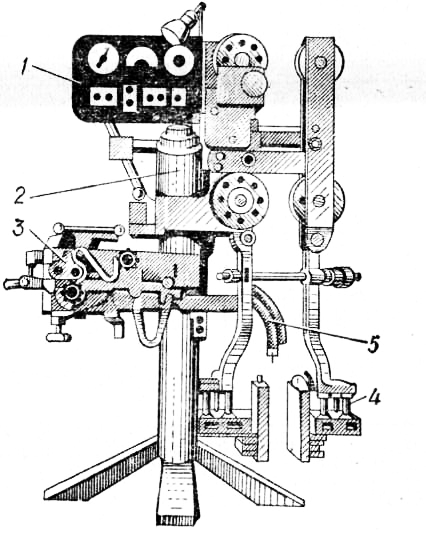

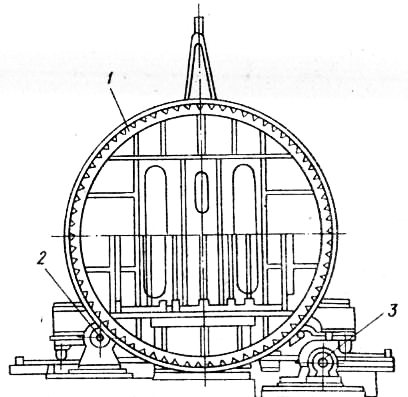

Рис. 1. Аппарат для электрошлаковой сварки А-612:

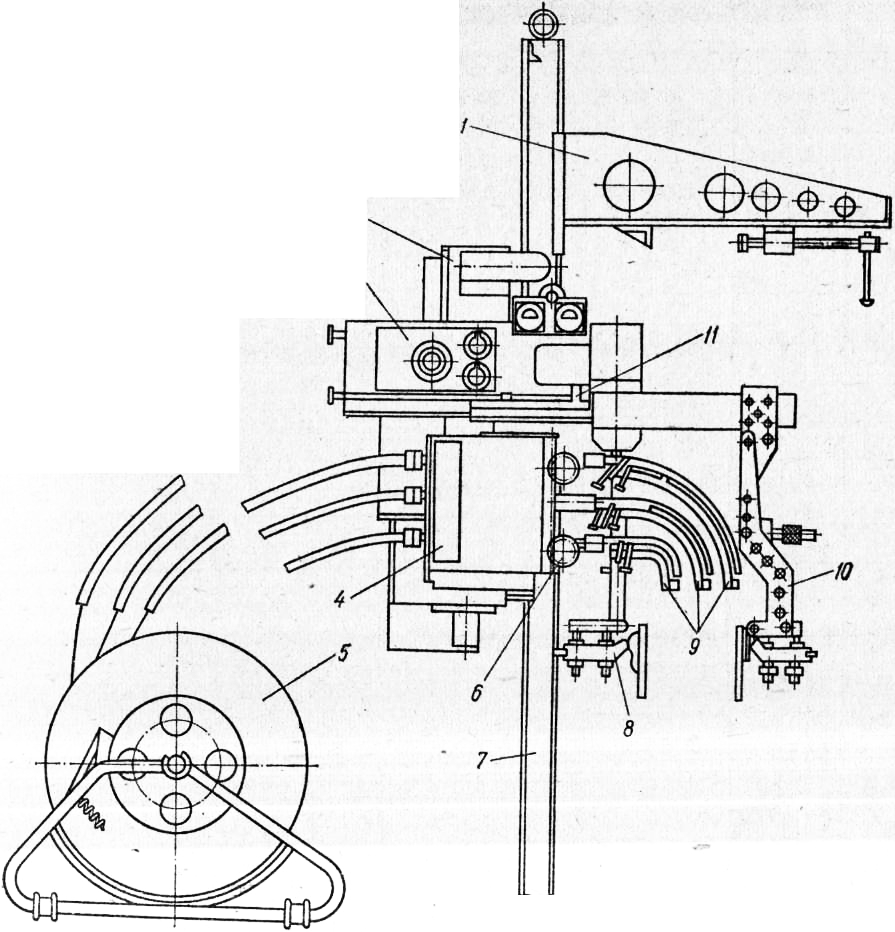

Рис. 2. Аппарат для электрошлаковой сварки А-535: Некоторые виды механического сварочного оборудования сочетают в себе выполнение нескольких из перечисленных функций. В зависимости от назначения различаются следующие виды МСО: манипуляторы, вращатели, кантователи, роликовые стенды, столы сварщика, колонны, тележки, пантографы и площадки для сварщиков. Манипуляторы Манипуляторы предназначены для автоматической и полуавтоматической дуговой сварки. Они изготовляются двух типов: манипуляторы со сварочной скоростью, обеспечивающие вращение свариваемого изделия вокруг оси, и манипуляторы с маршевой скоростью, обеспечивающие поворот свариваемого изделия в положение, удобное для сварки. С помощью обоих типов манипулятора можно осуществлять также наклон изделия. Конструктивно манипуляторы выполняются обычно двух видов: карусельные и консольные. Манипулятор карусельного типа имеет станину, шпиндель с приводом вращения, поворотный стол с приводом наклона и рабочий орган — планшайбу. Вместо планшайбы иногда устанавливают крестовину или непосредственно на шпиндель — приспособление для закрепления свариваемого изделия. Манипулятор консольного типа имеет те же механизмы, но шпиндель вынесен на поворотную консоль. В консольном манипуляторе наклон планшайбы трансформируется во вращение консоли. Возможны и другие исполнения манипуляторов. Например, наклон может осуществляться за счет поворота в цапфах шпинделя с приводом, за счет поворота относительно станины и т. п.

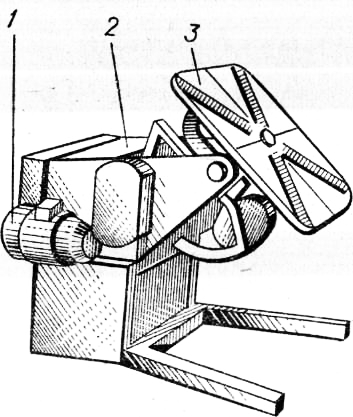

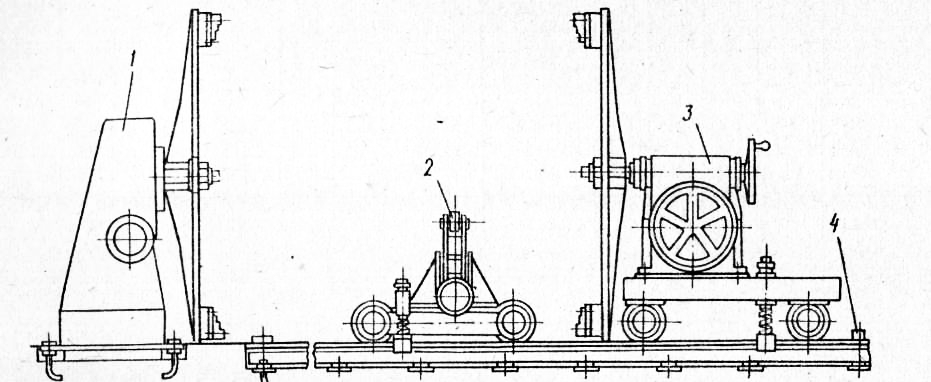

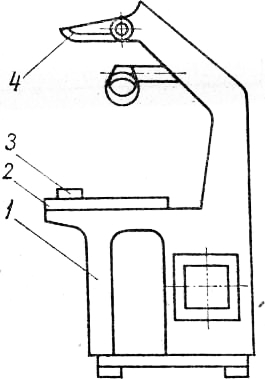

Рис. 3. Манипулятор карусельного типа: В легких манипуляторах для наклона планшайбы применяется ручной привод. Для обеспечения вращения или перемещения планшайбы со сварочной скоростью в манипуляторах применяется система привода с электродвигателем постоянного тока и тиристорным преобразователем. Кратность диапазона регулирования частоты вращения двигателя (отношение наибольшей частоты вращения к наименьшей) достигает 50 при постоянной скорости сварки.

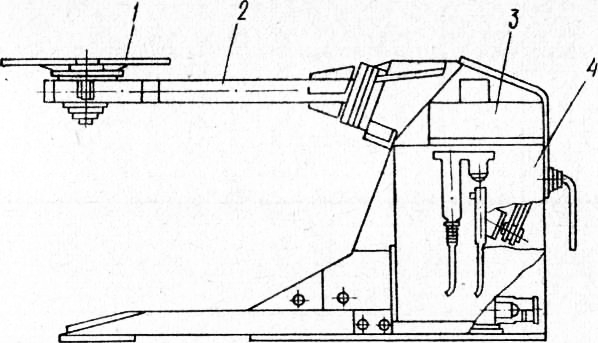

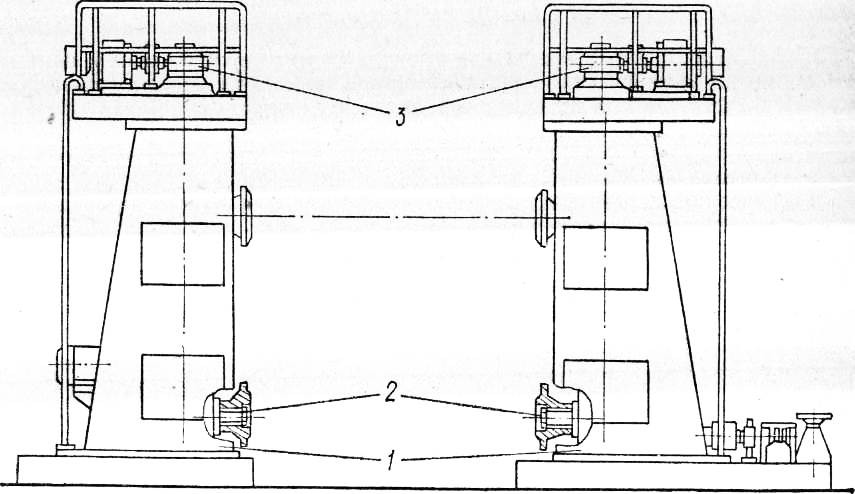

Рис. 4. Манипулятор консольного типа: Для поворота или наклона планшайбы с маршевой скоростью и подъема изделия применяется двигатель переменного тока с нерегулируемой частотой вращения. Подъем изделия может осуществляться также с помощью гидравлического привода. Электроаппаратура, предназначенная для управления манипулятором, как правило, размещается в отдельном шкафу. Однако сна может быть размещена и в станине манипулятора. Такая компоновка применяется обычно только в манипуляторах, не имеющих сварочной скорости, где электрооборудование значительно проще. Основными параметрами, определяющими технологические возможности манипулятора, яиляются крутящий момент, который манипулятор может развить на оси вращения в положении, когда ось вращения расположена горизонтально, грузоподъемность, высота подъема планшайбы, угол наклона и высота оси вращения над уровнем пола при горизонтальном ее расположении. Номинальный крутящий момент М, грузоподъемность Р и эксцентриситет центра тяжести изделия относительно оси вращения е связаны между собой зависимостью М = Ре. Под эксцентриситетом центра тяжести понимается расстояние от центра тяжести изделия, установленного на манипуляторе, до оси его вращения. Для выбора манипулятора необходимо среди изделий, предназначенных для сварки, выделить изделие с наибольшей массой, а затем по каталогу подобрать ближайший типоразмер манипулятора. Затем определить изделие, у которого произведение его массы Рг на эксцентриситет ег будет максимальным (эксцентриситетом будет расстояние от центра тяжести до оси окружности кругового шва, подлежащего сварке на манипуляторе). Если это условие не соблюдается, необходимо перейти к следующему типоразмеру. Управление манипулятором производится с пульта. Оно может быть синхронизировано с управлением сварочного автомата. При этом вращение изделия начинается одновременно с возбуждением электрической дуги. Вращатели Вертикальные вращатели предназначены для установки и поворота свариваемого изделия вокруг вертикальной оси, а также для вращения вокруг нее со сварочной скоростью. Вертикальный вращатель представляет собой манипулятор без механизмов наклона и подъема планшайбы. Они изготовляются двух типов: со сварочной или с маршевой скоростью. Конструктивная схема вертикальных вращателей — карусельная. Основные узлы привода и исполнительных органов вертикальных вращателей и манипуляторов идентичны. Вращатель имеет привод вращения, шпиндель с планшайбой и станину. Принципиальные конструктивные и электрические схемы вертикальных вращателей совпадают с аналогичными схемами манипуляторов. Вращатели обеспечивают работу при той же кратности диапазона регулирования скоростей сварки и частоты вращения, что и аналогичные манипуляторы. Основными параметрами вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота планшайбы над уровнем пола. При выборе вертикального вращателя необходимо учитывать массу наиболее тяжелого изделия, предназначенного для сварки. Управление вертикальным вращателем аналогично управлению манипулятором. Наклонные вращатели по назначению, конструкции и другим показателям аналогичны вертикальным, однако ось вращения у них направлена под углом к вертикали. В зависимости от конструкции свариваемых изделий угол наклона оси вращения обычно составляет 30, 45 или 60°. Существуют вращатели с фиксированной переустановкой оси вращения на два-три различных значения угла наклона. Из-за сложности установки свариваемых изделий на наклонную плоскость эти вращатели не получили большого распространения. Они применяются в основном для сварки изделий массой не более 500 кг. Горизонтальные вращатели предназначены для установки и поворота свариваемого изделия вокруг горизонтальной оси, а также для вращения вокруг нее со сварочной скоростью. Горизонтальные вращатели изготовляют двух типов: со сварочной или с маршевой скоростью. Горизонтальный вращатель состоит из двух основных частей: приводной и поддерживающей. Приводная часть представляет собой манипулятор без механизма наклона, ось вращения которого всегда горизонтальна, Поддерживающая часть представляет собой подвижную тележку. Шпиндели обеих частей соосны. Для автоматической сварки длинномерных изделий дополнительно применяются подвижные роликоопоры, которые перемещаются по тем же напрявляющим, что и поддерживающая часть, и могут регулироваться по высоте в зависимости от диаметра свариваемого Основные узлы привода и вспомогательных органов приводной и, частично, поддерживающей частей вращателей унифицируются с основными узла манипуляторов. Принципиальные конструктивные и электрические схемы горизонтальных вращателей совпадают с аналогичными схемами манипуляторов Вращатели обеспечивают работу при той же кратности диапазона регулирования частоты вращения и в том же диапазоне скоростей сварки, что и аналогичные манипуляторы. Основными параметрами горизонтальных вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота центров над уровнем пола.

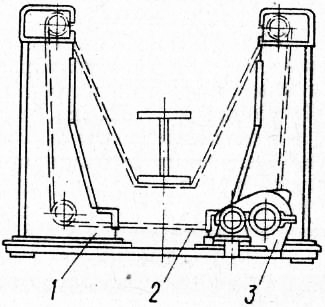

Рис. 5. Вращатель горизонтальный: Выбор необходимого вращателя проводится аналогично выбору манипулятора, но по моменту относительно- опорной плоскости изделия вращатель не проверяется, так как изделие закрепляется в нем в двух опорах. Необходимость установки дополнительных роликовых опор определяется в зависимости от влияния прогиба на качество сварного шва. Управление горизонтальным вращателем аналогично управлению манипулятором. Кантаватели Кантователи предназначены для установки свариваемого изделия и поворота его вокруг горизонтальной оси, а также для перемещения изделия по вертикали. Кантователи не имеют сварочной скорости. Они различаются по принципу устройства привода поворота. Наиболее распространены кантователи центровые, цепные, книжные, кольцевые. Центровые кантователи имеют две стойки, на которых смонтированы приводы со шпинделями и рабочими органами. Одна из стоек, обычно неподвижная, имеет привод вращения шпинделя. Вторая, подвижная, имеет механизм перемещения по направляющим. В случае небольших перемещений вместо перемещения всей стойки может выдвигаться лишь шпиндель. Кроме того, каждая стойка может иметь синхронизированный привод подъема центров, который упрощает работу при сварке рамных конструкций.

Рис. 6. Кантователь двухстоечный с подъемными центрами: Основными параметрами кантователей являются крутящий момент, грузоподъемность, минимальная и максимальная высота подъема центров. Выбор кантователя проводится аналогично выбору манипулятора — по грузоподъемности и крутящему моменту. Цепные кантователи. Применяются в основном для кантовки балочных конструкций прямоугольного, треугольного или близких к ним сечений. Кантователь в зависимости от длины свариваемой конструкции имеет две или более стоек с рабочими цепями, которые приводятся в движение от привода. Свариваемое изделие устанавливаются на цепи и при ее перемещении поворачивается в нужное для сварки положение. Привод может иметь один двигатель, передающий движение цепями при помощи трансмиссий. Применяется также синхронизированный привод на каждой стойке, что упрощает работу на кантователе, но усложняет его электрическую схему. Книжные кантователи. Применяются для поворота плоских свариваемых изделий вокруг горизонтальной оси на угол до 180°. Кантователь имеет поворотную раму, привод поворота, механизм крепления изделия, станину. Он может работать без крепления свариваемого изделия. Для этого кантователь снабжается двумя поворотными рамами. В вертикальное положение изделие устанавливается с помощью одной рамы, а другая рама за счет тормозного момента плавно опускает его. Кольцевые кантователи. Применяются для поворота объемных свариваемых изделий. Кантователь в зависимости от длины свариваемых изделий имеет два или более колец для закрепления изделия, роликовые

Рис. 7. Кантователь цепной:

Рис. 8. Кантователь книжный:

Рис. 9. Кантователь кольцевой: Технические характеристики цепных кантователей Кольцевые кантователи могут иметь составные кольца, раскрывающиеся для установки изделия. Кроме описанных конструкций сварочных кантователей, существуют и другие конструкции, применяемые значительно реже. Промышленность выпускает несколько видов цепных кантователей. Сварочные роликовые стенды Сварочные роликовые стенды предназначаются для вращения свариваемых изделий типа тел вращения, как правило, цилиндрических. Роликовые стенды собираются из роликовых опор и приводов. Роликовые опоры могут объединяться в секции. Роликовые опоры бывают стационарными, перекидными, сдвоенными балансирными. Стационарные опоры имеют неподвижную ось ролика. Перекидная опора имеет шарнир для поворота обоймы с роликом в различные положения. Вариантом перекидной опоры может быть переустанавливаемая опора, имеющая несколько фиксированных положений. В конструкцию балансирных опор входят сдвоенные ролики, которые самоустанавливаются в зависимости от диаметра свариваемого изделия.

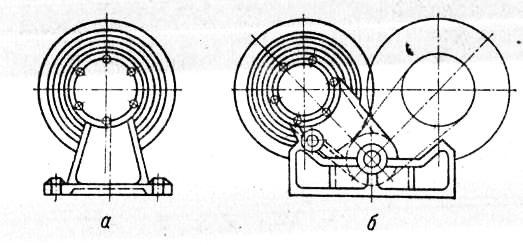

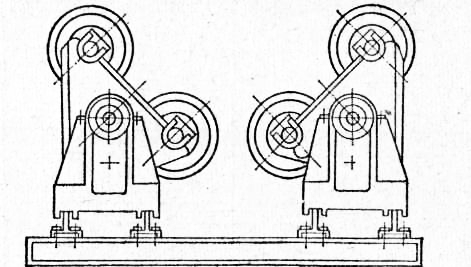

Рис. 10. Стационарная (а) и перекидная (б) роликовые опоры.

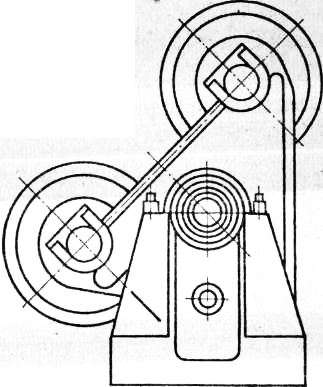

Рис. 11. Роликовая опора балансирная. Крутящий момент передается от ролика свариваемому изделию за счет трения, поэтому для лучшего сцепления с изделием контактная поверхность роликов покрывается резиной. При нагрузках, превышающих допустимую нагрузку на резину, применяются комбинированные ролики, в которых чередуются участки, покрытые резиной, с участками открытого металла. При этом радиус участка, покрытого резиной, превышает радиус металлического участка на величину, несколько меньшую величины допустимой деформации резины. При работе резина сжимается до уровня металлических участков, и избыточная нагрузка воспринимается металлом. В случае больших нагрузок применяются также сблокированные — удлиненные ролики. Секции роликовых опор представляют собой пару опор одинакового или различных типов, которые устанавливаются на общем основании. Секции могут быть стационарными и передвижными. Для расширения диапазона диаметров свариваемых изделий расстояние между роликовыми опорами в секции может меняться. Роликовые опоры выполняются приводными и холостыми. Приводные опоры отличаются от холостых наличием вывода концов валов роликов для присоединения к системе привода. Иногда приводные роликовые опоры выпускаются вместе с приводом и компонуются в стенде вместе с холостыми опорами без Наполнительного привода.

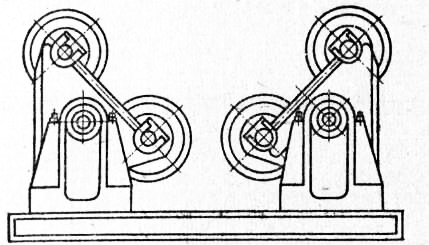

Рис. 12. Секция роликового стенда стационарная.

Рис. 13. Секция роликового стенда передвижная. ГОСТ 21327—75 предусматривает три типа роликовых опор и шесть типов секций сварочных роликовых стендов, а также два исполнения — приводные и неприводные опоры и секции. Основными параметрами роликовых опор и секций являются допустимая радиальная нагрузка на ролик, диаметр ролика и диапазон диаметров свариваемых изделий. Привод роликовых стендов представляет собой систему электродвигателя с редукторами, которая обеспечивает вращение приводных роликов в роликовом стенде со сварочной или маршевой скоростью. Приводы роликовых стендов со сварочной скоростью оснащаются двигателями постоянного тока и имеют бесступенчатое регулирование числа оборотов по принципу, рассмотренному при описании манипуляторов. Приводы с маршевой скоростью оснащаются двигателями переменного тока. Приводы со сварочной скоростью рассчитаны на скорости как дуговой, так и электрошлаковой сварки. Основными параметрами приводов являются крутящий момент, скорость или диапазон скоростей вращения выходного вала. Роликовые стенды, применяемые в производстве, состоят из комбинаций различных типов роликовых опор (секций) и приводов, соединенных системами валов. В сварочном роликовом стенде может быть один или два синхронизированных привода, расположенных в каждом ряду роликовых опор. Если в стенде установлен только привод со сварочной скоростью, то маршевой будет являться максимальная скорость привода. Если этого для маршевой скорости недостаточно, то дополнительно стенд комплектуют приводом с маршевой скоростью. Если сварка на стенде ведется не в автоматическом режиме, то стенд оснащают только приводом с маршевой скоростью. Кроме описанных конструкций, могут применяться приводы с многоскоростными электродвигателями переменного тока или приводы со сменныкн передачами, обеспечивающие вращение свариваемого изделия со ступенчатым регулированием сварочной скорости. При сварке легких конструкций роликовые стенды оборудуются роликами для прижима изделия к ведущим роликам и увеличения силы сцепления.

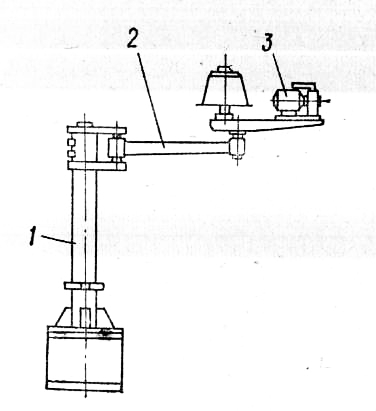

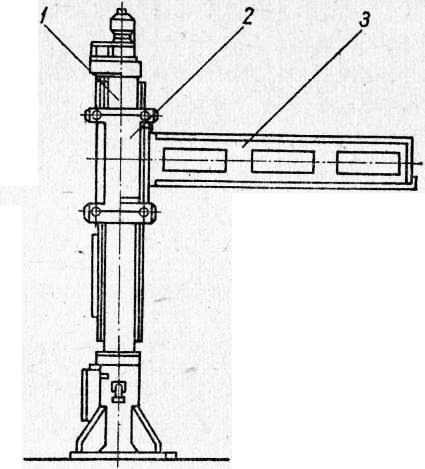

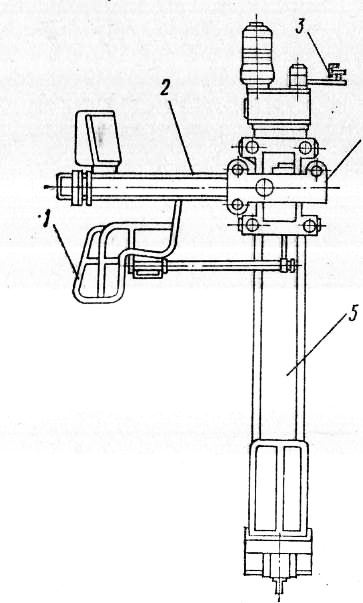

Рис. 14. Стол сварщика неповоротный: Столы сварщика Для установки небольших свариваемых изделий при ручной или полуавтоматической сварке применяются столы сварщика. Они бывают неповоротными, поворотными и подъемно-поворотными и оборудуются устройствами для отсоса вредных газов и аэрозолей, образующихся при сварке. В столах может быть встроен вентилятор (тип 1) или они могут иметь элементы для подсоединения к цеховой вентиляционной системе (тип. 2). В некоторых столах предусмотрено несколько позиций для сварки, разделенных защитными экранами. Столы неповоротные имеют рабочую плиту с решеткой, верхний отсос, вентиляционную систему, пластину для возбуждения дуги и колчан для электродов, смонтированных в корпусе. В некоторых конструкциях неповоротных столов рабочая плита выполняется поворотной. Иногда столы сварщика оборудуются правочной плитой. Сварочные колонны и тележки Установка и перемещение сварочных автоматов и полуавтоматов осуществляется с помощью сварочных колени и тележек. Кслойны для сварочных автоматов выполняются поворотными и неповорстными с подъемной или стационарной консолью. Б зависимости от назначения (для самоходного или несамоходного автомата) колонна может иметь выдвижную или невыдвижную консоль. Выдвижная консоль может иметь привод со сварочной скоростью. Колонны для самоходных сварочных автоматов имеют на консоли направляющие. Колонны для сварочных полуавтоматов несут на себе подающий механизм и бухту со сварочной проволокой. Они могут выполняться с поворотными и наклонными консолями, Поворотная консоль колонны (состоит из двух шарнирно связанных частей, что позволяет обеспечивать сварку практически в любой точке площади, описанной радиусом, равным рабочей длине консоли. Кроме того, колонна имеет механизм вертикального перемещения консоли.

Рис. 15. Колонна со сварочным полуавтоматом:

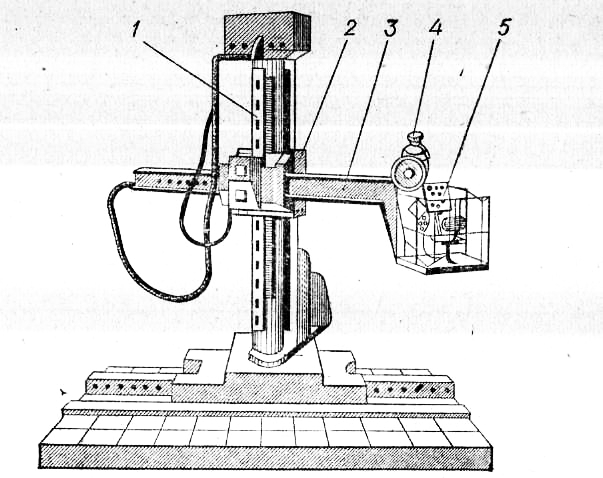

Рис. 16. Глагольная сварочная тележка: По конструктивному оформлению механизма передвижения различаются сварочные тележки глагольные, велосипедные и портальные.Глагольные сварочные тележки имеют платформу, перемещающуюся по двухколейному рельсовому пути, колонну, консоль, по которой перемещается (или на которую навешивается) сварочный автомат. У велосипедной сварочной тележки платформа одноколейная; в верхней части имеется поддерживающий ролик, перемещающийся по направляющей.

Рис. 17. Колонна сварочная поворотная: Сварочные тележки по сравнению с колоннами имеют еще одну степень свободы — перемещение по направляющим (рельсам). Конструктивно сварочные тележки устроены аналогично колоннам и дополнительно снабжены механизмами перемещения и платформой на колесах.

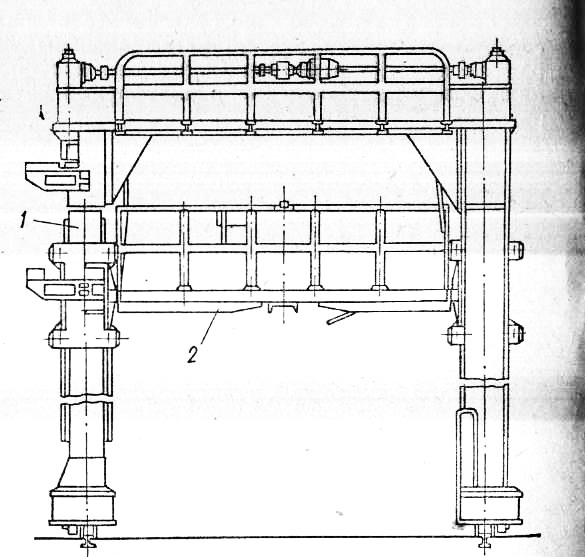

Рис. 18. Тележка портальная: Портальные сварочные тележки имеют две колонны, соединенные в виде портала, опирающиеся каждая на одноколейную платформу. Вертикально перемещающиеся тележки имеют траверсу, по которой передвигается (или на которую навешивается) сварочный автомат. Портальная тележка перемещается по рельсовому пути широкой колеи.

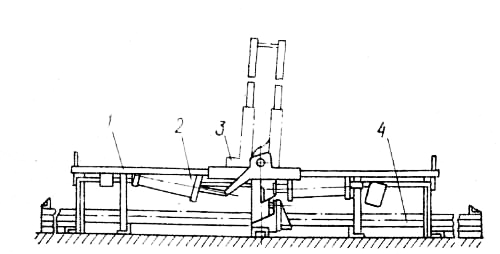

Рис. 19. Велосипедная сварочная тележка: Сварочные тележки могут передвигаться вдоль свариваемого изделия со сварочной и маршевой скоростью для сварки прямолинейных продольных щвов; для сварки прямолинейных поперечных швов тележки имеют либо направляющие, по которым перемещается сварочный автомат, либо выдвижную консоль, которая перемещается со сварочной скоростью. Кроме того, тележки имеют механизм вертикального перемещения консоли (траверсы), позволяющий вести сварку на заданной высоте. Сварочные колонны и тележки для осуществления движения со сварочной скоростью оснащаются двигателем постоянного тока, обеспечивающим бесступенчатое регулирование скорости сварки, или двигателем переменного тока с регулированием скорости сварки за счет сменных зубчатых передач. Эти приводы аналогичны приводам манипуляторов и имеют механизмы, преобразующие вращательное движение в прямолинейное. В цепи подъема, поворота, наклона и выдвижения консоли могут применяться гидравлические пневматические и ручные приводы. Сварочные колонны и тележки, как правило, имеют кресло или балкон для сварщика, а также вентиляционную систему для отсоса вредных газов и аэрозолей из зоны сварки. Площадки для сварщиков Для размещения сварщиков и сварочной аппаратуры, а также для перемещения их в зону сварки предназначены специальные площадки. Они изготовляются в расчете на одного или нескольким сварщиков и могут быть передвижными (самоходными и несамоходными), переносными и стационарными. Площадки могут иметь различную конструкцию. Наиболее часто применяются площадки, передвигающиеся по рельсам или по полу цеха. Такие площадки бывают с вертикальным подъемом балкона, с вертикальным подъемом и горизонтальным перемещением балкона, с подъемом и выдвижением балкона при помощи рычажной системы. Площадки с вертикальным подъемом балкона имеют механизм подъема, оснащенный электромеханическим приводом. При этом движение площадки направлено к свариваемому изделию. Если площадки с вертикальным подъемом и горизонтальным перемещением балкона оснащены механизмом выдвижения балкона, то механизм движения тележки к свариваемому изделию отсутствует. Площадки с рычажной системой подъема и выдвижения балкона имеют два рычага, соединенные шарнирно, балкон, систему, удерживающую балкон постоянно в горизонтальном положении, и привод (чаще всего гидравлический) повРрота рычагов. Площадки для сварщиков могут передвигаться вдоль изделия. Управление площадкой сосредоточено на балконе. Реклама:Читать далее:Приборы для контроля сварных швовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|