|

|

Категория:

Сварка металлов К неразрушающим методам контроля качества сварных соединений относят: – внешний осмотр; – контроль на непроницаемость гидравлическим испытанием, керосином, сжатым воздухом, вакуумированием, течеискателями; – методы, применяемые преимущественно для обнаружения дефектов, выходящих на поверхность сварных соединений (магнитный, Электромагнитный, люминесцентный, цветной); – методы, применяемые преимущественно для обнаружения скрытых и внутренних дефектов (радиационный, ультразвуковой, магнитографический). Внешний осмотр служит для определения наружных дефектов сварных швов: несоответствие геометрических размеров швов проектным (размеры швов и дефектов определяют измерительным инструментом и специальными шаблонами), подрезы, непро-вары, поверхностные трещины и наружные поры, крупная чешуй-чатость и неравномерность шва, незаплавленные кратеры, коробление изделия или отдельных его элементов. Внешний осмотр производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции. Испытаниям на непроницаемость подвергают емкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении. При гидравлическом испытании емкости наполняют водой, а в сосудах и трубопроводах создают избыточное давление жидкости, превышающее в 1,5—2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5—10 мин. Швы осматривают с целью обнаружения течи, капель и отпотеваний. Этот способ испытания одновременно служит для оценки прочности конструкции. При пневматическом испытании в сосуды нагнетают сжатый воздух под давлением, превышающем атмосферное на 10—20 кПа, швы смачивают мыльным раствором или все изделие опускают в воду. Наличие неплотности в швах определяют по мыльным пузырькам или пузырькам воздуха в воде. Вакуум-метод основан на создании вакуума и регистрации проникновения воздуха через дефекты на одной, доступной для испытаний стороне шва. В качестве пенного индикатора используют мыльный раствор. При испытании с помощью гелиевого течеискателя внутри сосуда создают вакуум, а снаружи швы обдувают смесью воздуха с гелием. При наличии неплотностей гелий, обладающий исключительной проникающей способностью, Проникает в сосуд, откуда отсасывается в течеискатель со специальной аппаратурой для его обнаружения. По количеству уловленного гелия судят о неплотности швов. При испытании керосином сварные швы с одной стороны смазывают керосином, а с другой — мелом.. При наличии неплотности на поверхности шва, окрашенной мелом, появляются темные пятна керосина. Благодаря высокой проникающей способности керосина обнаруживают дефекты размером 0,1 мм и менее. Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать пропусканием тока по виткам (3—6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки и т. д.) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосине, мыльном растворе, воде — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3—5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под действием поля рассеяния индуктируется э. д. е., вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижимаемой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения. Радиационные методы контроля являются надежными и широкораспространенными методами контроля, основанными на способности рентгеновского и гамма-лвлучения проникать через металл. Выявление дефектов при радиационном просвечивании основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источники излучения, с противоположной стороны плотно поджимают кассету с чувствительной пленкой. При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины на пленке образуются более темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Просвечивание не позволяет выявить трещины, если они расположены не по направлению центральной луча (угол более 5°), а также непровары в виде слипания свариваемых металлов без газовой или шлаковой прослойки. Источниками рентгеновского излучения служат специальные рентгеновские аппараты (РУП-150-10, РУП-120-5-1, импульсные аппараты — ИРА-1Д, ИРА-2Д, РИНА-1Д и др.). Рентгеноп-росвечиванием целесообразно выявлять дефекты в металле толщиной до 60 мм. При этом фиксируют дефекты, размеры которых составляют 1—3% от толщины металла. Наряду с рентгенографированием, т. е. экспозицией на пленку, применяют рентгеноскопию, т. е. получение сигнала о дефектах при просвечивании металла на экране. Экран покрывают флюоресцирующими веществами (платино-синеродистый барий, сернистый цинк и др.), которые дают свечение при действии рентгеновского излучения. В связи с различной степенью поглощения излучения в разных участках металла свечение различно. Контроль рентгеновским излучением с использованием экранов применяют в сочетании с телевизионными устройствами, преобразующими рентгеновское изображение в видимое (установка типа РИ — рентгенотелевизионный интроскоп). Чувствительность рентгеноскопического контроля не уступает рентгенографическому (1% и более), а производительность выше. Преимуществом рентгенографии является наличие документа о качестве соединения в виде пленки. При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампулу с радиоактивным изотопом помещают в свинцовый контейнер. Техника просвечивания сварных соединений гамма-излучением подобна технике рентгеновского просвечивания. Этим способом выявляют аналогичные внутренние дефекты по потемнению участков пленки, помещенной в кассету. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл глубже, чем рентгеновское излучение. Оно позволяет просвечивать металл толщиной до 300 мм. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т. п.). Кроме того, просвечивание гамма-излучением менее дорогостоящий способ.

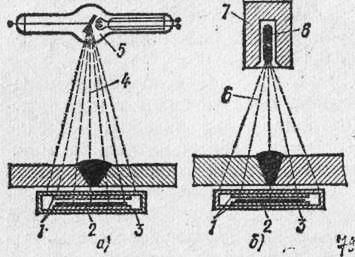

Рис. 1. Схема просвечивания сварных швов:

а — рентгеновским излучением, б — гамма-излучением; 1 — усиливающие экраны, 2 рентгеновская пленка, 3 — кассета, 4 — рентгеновское излучение, 5 — рентгеновская трубка, 6 — гамма-излучение, 7 — свинцовый кожух, 8 — ампула радиоактивного вещества

Недостатками просвечивания гамма-излучением по сравнению о рентгеновским являются: меньшая чувствительность (при просвечивании толщин до 50 мм обнаруживаются относительно крупные дефекты с размерами более 2—4% толщины металла); невозможность регулирования интенсивности излучения, которая в рентгеновских аппаратах регулируется подводимым напряжением, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами. Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. В дефектоскопии применяют пьезоэлектрический способ получения ультразвуковых волн, основанный на возбуждении механических колебаний (вибрации) в пьезоэлектрических материалах (кварц, сульфат лития, титанат бария и др.) при наложении переменного электрического поля. Упругие колебания достигают максимального значения тогда, когда частота электрических колебаний совпадает с колебаниями пье-зопластины датчика. Частоты ультразвуковых колебаний обычно превышают 20 000 Гц. С помощью пьезометрического щупа ультразвукового дефектоскопа, помещаемого на поверхность сварного соединения, в металл посылают направленные ультразвуковые колебания. Ультразвук вводят в изделие отдельными импульсами под углом к поверхности металла. При встрече с дефектом возникает отраженная ультразвуковая волна, которая воспринимается либо другим щупом (приемным в случае двухщуповой схемы), либо тем же (подающим при однощуповой схеме) во время паузы между импульсами. Отраженный ультразвуковой сигнал преобразуется в электрический, усиливается и подается на трубку осциллографа, где фиксируется наличие дефекта в соединении в виде пика на экране осциллографа. Ультразвуковой контроль имеет следующие основные преимущества: – высокая чувствительность (1—2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1—2 мм »; – большая проникающая способность ультразвуковых волн, позволяющая контролировать материалы большой толщины (стали до 2,5 м); – возможность контроля всего сварного соединения только с одной стороны; – высокая производительность; – отсутствие громоздкого оборудования (приборы УЗД-7, УДМ-1М, ДУК-13ИМ и др.).

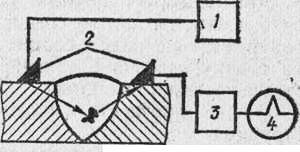

Рис. 2. Схема ультразвукового контроля:

1 — генератор ультразвуковых колебаний, 2 — пьезоэлёктрический щуп, 3 и усилитель, 4 — экран дефектоскопа

Существенным недостатком ультразвукового метода является сложность установления вида дефекта. Ультразвуковой контроль применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением. Реклама:Читать далее:Разрушающие методы контроля сварных соединенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|