|

|

Категория:

Контроль работ по металлопокрытиям Испытания покрытий на истирание (износостойкость). Изнашивание — это изменение поверхности предмета вследствие отрыва от нее мельчайших частиц. Отрыв частиц может произойти вследствие чисю механического воздействия, но часто, особенно для металлических пар, одновременно с механическими повреждениями происходят и химические реакции между трущимися парами или с окружающей средой (атмосферой, смазочным материалом); при работе электрических контактов происходит электроэрозия.

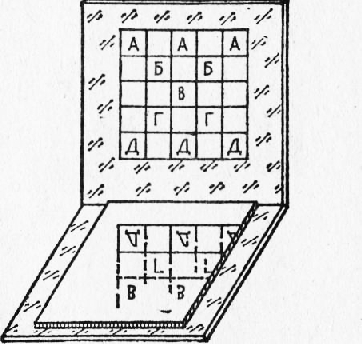

Рис. 1. Прибор для определения износостойкости электролитических покрытий:

1 — плоскопараллельная пластина, закрепленная неподвижно; 2 — подвижный диск; 3 — съемная гиря; 4 — коромысло с поводковым пальцем и противовесом

Мерой износа обычно является уменьшение массы материала в результате испытания, определяемое взвешиванием. Такие испытания называют испытаниями на истирание. Иногда износ характеризуют изменением состояния поверхности, которое можно определить специальным прибором. В некоторых случаях пользуются другими показателями (например, продолжительностью испытания или количеством шлифовального материала, необходимого для достижения определенного состояния поверхности). Эти показатели представляют собой, конечно, не абсолютную меру износа образца, а лишь относительные величины. Для испытания на истирание можно рекомендовать прибор, основным элементом которого является латунный барабан с натянутым на него сукном (для мягких покрытий) или наждачным полотном (для твердых покрытий). Вместо наждачного полотна в ряде случаев можно использовать бумагу (чертежную), которая обладает высокими абразивными свойствами. Образец закрепляют в патроне рычага, который расположен на барабане под нагрузкой. Через каждые 50 или 100 оборотов образец приподнимают, охлаждают и с помощью индикатора проверяют, обнажился ли основной металл. Мерой износостойкости покрытия является число оборотов барабана, необходимое для истирания электролитического покрытия определенной толщины при постоянной нагрузке. К недостаткам прибора следует отнести плохую воспроизводимость результатов испытаний. Хорошую воспроизводимость результатов опытов достигают на приборе, разработанном в ЛТИ им. Ленсовета и обеспечивающем возвратно-поступательное движение образца (рис. 30). Трущаяся пара представляет собой стальной или латунный диск 2 диаметром 15 мм с нанесенным на него покрытием; диск перемещается по неподвижной плоскопараллельной пластине. Неподвижную пластину 1 при необходимости покрывают соответствующим электролитическим покрытием. В качестве нагрузки на образец применяют съемную гирю 3. Одновременно подвергают истиранию несколько образцов. Износостойкость покрытия определяют по времени истирания образца до обнажения основы. При высокой износостойкости образ-* ца определяют потери его массы. Определение антифрикционных свойств покрытий. При выборе покрытия для трущихся деталей конструируемой машины, а также при ее ремонте или изыскании способов повышения износостойкости прибегают к лабораторным исследованиям. При этом для оценки покрытия наиболее важны следующие антифрикционные и прочностные характеристики: износостойкость, прирабатываемость, коэффициент трения, прочность сцепления, параметры шероховатости, способность выдерживать высокие удельные нагрузки и длительно работать без смазочного материала, противостоять схватыванию или заеданию, сопротивляться циклическим контактным и динамическим ударным нагрузкам. Способы оценки антифрикционных свойств материала покрытий различны. Из них можно рекомендовать следующие. Износостойкость и прирабатываемость покрытий можно оценить- на машине трения АЕ-5. Машина АЕ-5 позволяет испытывать на износ покрытия в широком диапазоне заданных давлений, скоростей скольжения, температур и при различных режимах смазывания. На этой же машине можно определять коэффициент трения, предельные нагрузки, которые способно выдержать покрытие при длительной работе в заданных условиях трения, а также способность материала покрытия длительно работать при выключении подачи смазочного материала. Способность материала покрытия противостоять схватыванию (заеданию) можно определять на специальном приборе для испытания металлов на заедание. Между двумя параллельными короткими цилиндрическими образцами сжимается расположенный перпендикулярно им третий длинный образец. При испытании этого образца на разрывной машине получают зависимость путь — сила трения. Анализируя значение силы трения и характер ее изменения, можно оценить склонность испытуемой пары к схватыванию. Меняя место контакта, можно.испытывать одни и те же образцы несколько раз. При этом расхождение значений максимальной силы трения обычно не превышает 10%. Описанный метод позволяет точно определять место контакта и удельную нагрузку при заедании, оценивать влияние на схватывание и заедание тонких оксидных покрытий и электролитически нанесенных слоев металлов, а также влияние Других факторов (свойств смазочных материалов, температуры и др.). Прочностные характеристики покрытий или их способность сопротивляться различным нагрузкам определяют обычно на специальных устройствах. Так, способность покрытия сопротивляться циклическим контактным нагрузкам можно определять на машине трения, динамическим нагрузкам — на специальном приспособлении, которое позволяет подвергать испытуемую поверхность воздействию ударной нагрузки (мгновенное сжатие или сжатие со сдвигом).

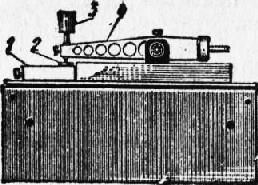

Рис. 2. Прибор для определения хруп. кости (эластичности) покрытий:

1 — испытуемый образец; 2 — ролики; 3 — цилиндрическая опора; 4 — лимб; 5 — опорная” втулка; 6 — шпонка; 7 — гайка рабочая

Комплексная оценка антифрикционных и прочностных свойств покрытия позволяет установить его пригодность к эксплуатации в условиях трения. Определение хрупкости (эластичности) покрытий. Хрупкость — один из основных показателей качества электролитического покрытия, определяющий возможность применения ег.о в тех или иных условиях эксплуатации. В процессе электроосаждения и предварительной обработки поверхности металла кроме хрупкости покрытия возможно охрупчивание и самого изделия. Повышенная хрупкость деталей может быть причиной их быстрого разрушения при эксплуатации, поэтому желательно определять хрупкость изделий при их контроле. Характеристикой покрытия, обратной хрупкости, является его эластичность.. Чем больше хрупкость покрытия, тем меньше его эластичность. Прибор для определения относительной эластичности покрытий, предложенный Н. Д. Томашовым, М. Н. Тюкиной и Г. К- Блинчевским (рис. 31), построен по принципу винтового пресса и позволяет определять угол изгиба образца. Испытуемый образец в виде пластинки размерами 15X60X1 мм подводят под ролики и плотно прижимают к ним специальной пружиной. Ролики изгибают образец, опирающийся в центре на цилиндрическую опору, и стрелка прибора начинает двигаться по Лимбу. Степень эластичности (или хрупкости) покрытия определяют по углу изгиба до момента появления очень коротких (длиной 1—2 мм) трещин на поверхности образца. Чем больше угол, при котором покрытие начинает растрескиваться в месте изгиба, тем меньше хрупкость покрытия. Появление первичной трещины можно наблюдать визуально, если источник света и глаз наблюдателя находятся по одну сторону от грани излома покрытия (при этом трещина хорошо видна). Этот способ определения эластичности и хрупкости покрытий можно рекомендовать для заводских лабораторий при необходимости быстрой оценки качества покрытий. Прибор дает относительную оценку эластичности различных покрытий лишь при нанесении их на один и тот же материал и одинаковой толщине образцов. Перед испытанием образцы рекомендуется выдерживать в эксикаторе не меньше суток.

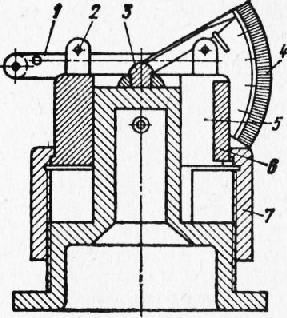

Рис. 3. Образец для испытаний на разрыв

Образцы для испытаний готовят следующим образом. На полированную пластинку из коррозионно-стойкой стали наращивают электролитический слой покрытия толщиной 50— 100 мкм, который затем легко отделяют. Из отделенного покрытия штампом вырезают образец специальной формы (рис. 32). Полученный образец испытывают на разрывной машине, предназначенной для испытания образцов проволоки и тонкой ленты на растяжение. Для этих же целей можно использовать микроразрывную машину конструкции Я. Б. Фридмана. При использовании штампа для изготовления образца на его кромках образуются неровности. Кроме того, воздействие штампа может привести к искажениям кристаллической решетки, что также сказывается на получаемых результатах. Эти недостатки метода можно исключить при следующем способе изготовления образцов. После электролиза и снятия покрытия с основы поверхность покрывают воском; по воску прочерчивают контур испытуемого образца (см. рис. 3), и затем образец вытравливают по контуру. Раствор для вытравливания подбирают в каждом определенном случае. Например, для медных покрытий используют FeCl3 (300 г/л). Воск с поверхности образца удаляют промывкой в бензине. Определение предела выносливости покрытий. Усталость — процесс постепенного накопления повреждений металла под Действием переменных напряжений. Известно, что нанесение электролитических покрытий значительно снижает предел выносливости стали. В результате электролитического осаждения хромовых покрытий предел выносливости стали снижается значительно, причем это снижение находится в прямой зависимости от толщины слоя покрытия. В ряде случаев это приводит к разрушению деталей в про-нессе эксплуатации. В связи с изложенным после нанесения покрытия следует проверять предел выносливости изделий. Испытания проводят по методикам, принятым для стальных образцов без покрытия. При этих испытаниях нагружение, способное вызвать усталостное повреждение, реализуют многократным повторением циклов нагружений от наибольшего значения к наименьшему и обратно. Число циклов нагружения во время испытания — его важнейшая характеристика, обычно автоматически регистрируемая специальным счетчиком. Машины для испытаний на усталость чрезвычайно разнообразны; их можно классифицировать по разновидности напряженного состояния образца, а также по схеме и способу его нагружения. По первому признаку машины разделяют на осуществляющие циклы переменного нагружения на изгиб, кручение, растяжение — сжатие, сложные напряженные состояния и т. д. По второму признаку машины следует разделить на две большие группы: машины с задаваемой нагрузкой на образец, работающие по принципу постоянства нагрузки в течение всего испытания; машины с задаваемой деформацией образца, реализующие принцип неизменности деформации в течение испытания. В частности, испытания образцов с покрытиями можно проводить на машине типа Шенка; при этом используют цилиндрические стальные образцы диаметром 7,2 мм. База испытаний на усталость 5-106. Определение параметров шероховатости поверхности покрытий. Для внешнего вида поверхностей с нанесенным покрытием, их износостойкости, а также коррозионной стойкости весьма существенны параметры шероховатости поверхности. В процессе осаждения электролитических покрытий происходит изменение микрогеометрии поверхности. В некоторых случаях в процессе нанесения покрытия сглаживаются микронеровности поверхности основы, что приводит к ее улучшению (никелирование); в других случаях, наоборот, высота неровностей увеличивается (цинкование), а иногда процесс покрытия происходит при неизменной микрогеометрии (лужение, кадми-рование и др.). Предложен ряд методов измерения параметров шероховатости поверхности. Часть из них дает только качественные данные, которых обычно достаточно для технологического контроля в производстве. Другие методы дают количественные данные о микрогеометрии поверхности и таким образом удовлетворяют более Высоким требованиям технологического процесса и научных исследований. Относительно широко используют так называемые эталоны шероховатости, которые позволяют получить числовые характеристики качества поверхностей детали их визуальным и осязательным сравнением. Эталоны изготовляют гальванопластикой по исходному образцу, форму придают штамповкой. С эталонами, имеющими определенные параметры шероховатости, сравнивают испытуемые изделия. Испытание с помощью микроскопа в отраженном свете позволяет определить параметры шероховатости поверхности покрытия фокусированием микроскопа на впадины и вершины профиля. Параметры шероховатости таким образом определяют как разность высот установки микроскопа. Чаще всего для измерения параметров шероховатости поверхности применяют метод ощупывания. Приборами этого типа (профилографами, профилометрами) контролируют поверхность механическим щупом в двух измерениях. Колебания игольчатого щупа после оптического увеличения или электронного усиления является мерой шероховатости. Вследствие малого радиуса закругления острия игольчатого щупа (2— 10 мкм) уже при нагрузке на щуп «1 мН возникают настолько высокие давления, что в процессе измерения на поверхности могут образоваться остаточные деформации. Это необходимо учитывать, особенно для мягких металлов. С помощью регистрирующего устройства можно получить диаграмму профиля. Такие диаграммы поверхности одновременно с количественной дают ряд качественных характеристик поверхности. Длина участка, на котором выполняют ощупывание, должна быть по возможности большой. Обычно пределы измерения параметров шероховатости поверхности 0,1—1000 мкм. По способам преобразования и усиления колебаний профи-лографы подразделяются на механические, оптико-механические и электромеханические. Механические приборы практически не применяют. В электрохимических исследованиях широко используют индуктивный профилограф-профилометр «Калибр» отечественного производства. Предложен также оптический метод определения шероховатости, заключающийся в измерении поперечных шлифов и связанный с разрушением изделия. Параметры шероховатости в этом случае можно определять одновременно с измерением толщины покрытия. Следует отметить, что для определения параметров шероховатости поверхности можно использовать все оптические методы, которые применяют для определения толщины покрытий. Поскольку параметры шероховатости поверхности характеризуют различие между реальной поверхностью образца и его номинальной поверхностью, то, определив параметры шероховатости покрытия, можно определить и его истинную поверхность. Реклама:Читать далее:Контроль электрических свойств покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|