|

|

Категория:

Сварка металлов Контактную сварку проводят, как правило, с расплавлением металла в зоне контакта. Значительная группа видов сварки давлением осуществляется без расплавления металла контактных поверхностей. Эти виды сварки делятся по степени подогрева — с подогревом и без подогрева, степени силового воздействия — с низкоинтенсивным силовым воздействием и высокоинтенсивным силовым воздействием. Сварку давлением с подогревом выполняют, как правило, с низкоинтенсивным силовым воздействием.. Сюда относятся: диффузионная, термокомпрессионная, газопрессовая и другие виды сварки. Сварку давлением без подогрева выполняют, как правило, с высокоинтенсивным силовым воздействием. К этим видам относятся сварка взрывом, холодная, магнитно-импульсная и др. Ультразвуковая сварка относится к сварке без подогрева при низкоинтенсивном внешнем силовом воздействии. Параметры этих видов сварки (давление, температура нагрева, время нагрева, удельное давление, интенсивность приложёния давления и температуры) зависят от свойств соединяемых материалов, состояния их поверхностей, конструктивных особенностей и т. д. Диффузионная сварка осуществляется в результате взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации. .Основные параметры диффузионной сварки — температура нагрева, давление, время нагрева, среда, в которой проводят сварку. Температура для однородных металлов, как правило, должна составлять 0,5—0,8 температуры плавления металла или сплава, а при сварке разнородных — 0,5—0,7 температуры более легкоплавкого металла. Такая температура ускоряет взаимную диффузию атомов материалов через поверхность стыка и облегчает снятие неровностей поверхности и пластическое деформирование металла. Нагрев .осуществляется преимущественно индукционными токами, можно использовать и другие источники нагрева: обычные сопротивления, электрический ток, пропускаемый по самим деталям, электронный луч и др. Давление в контакте соединяемых деталей в зависимости от температуры и рода свариваемых материалов может меняться от 3—5 до 100 МПа. Особым видом диффузионной сварки является сварка в контролируемой атмосфере, при которой в качестве защитных газов используют водород, аргон, гелий. Схема диффузионной сварки и циклограмма процесса показаны на рис. 1. Установка для диффузионной сварки состоит из вакуумной камеры, в которой выполняют сварку, специальных насосов для создания вакуума, нагревательного устройства с источником питания и устройства для передачи давления. После откачки воздуха включают нагревательное устройство, начинается нагрев детали до заданной температуры с обеспечением равномерного нагрева деталей по всему сечению. После выравнивания температуры прикладывают усилие сжатия, которое в процессе сварки поддерживают постоянным. При охлаждении свариваемых деталей нагрузку снимают не сразу, а при температурах 100 — 400 °С, чтобы предупредить разрушение соединения из-за различных коэффициентов термической усадки соединяемых элементов. Преимуществами диффузионной сварки являются Возможность сварки разнородных материалов, получение равнопрочных соединений без заметного изменения физико-химических свойств, отсутствие присадочных материалов, высокое качество защиты. Холодная сварка — сварка, при которой соединение образуется при значительной пластической деформации без внешнего нагрева соединяемых поверхностей. Физическая сущность процесса заключается в сближении за счет пластической деформации свариваемых поверхностей до образования металлических связей между ними и получения таким образом прочного сварного соединения.

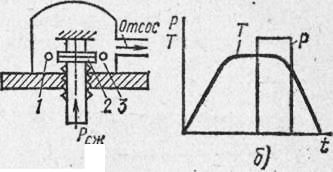

Рис. 1. Диффузионная сварка:

а — схема сварки, 1 — нагреватель, 2 — заго» товки, 3 — камера; 6 — циклограмма сварки, Р — усилие сжатия, Т — температура

Свариваемость металлов при холодной сварке зависит от их пластичности и качества подготовки поверхности. Чем пластичнее металлы, ровнее и чище их поверхности, тем качественнее они свариваются. Хорошо свариваются пластичные сплавы алюминия, меди никеля, серебра, золота и подобные металлы и сплавы в однородных и разнородных сочетаниях. В недостаточно пластичных металлах при больших деформациях могут образовываться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают. Наиболее широкое применение холодная сварка нашла в производстве изделий домашнего обихода из алюминия и его сплавов, в электротехнической промышленности и транспорте для соединения медных и алюминиевых проводов. Холодной сваркой выполняют точечные, шовные, стыковые соединения. Для холодной сварки используют стандартное прессовое и прокатное оборудование, которое снабжают специальным инструментом в соответствии со свариваемыми деталями, применяют также специализированные машины; Холодной сваркой соединяют металлы и сплавы толщиной 0,2— 15 мм. Главными характеристиками процесса являются давление и величина деформации. В зависимости от состава и толщины свариваемого металла давление составляет 150—1000 МПа, степень относительной деформации 50—90%. Разновидностью сварки давлением, близкой по физической сущности к холодной сварке, является термокомпрессионная сварка, которая отличается от холодной сварки тем, что место соединения подогревают до температур, ниже температур образования жидких фаз, а затем сжимают. Основными параметрами процесса являются усилие сжатия, температура подогрева и продолжительность выдержки. Сварка взрывом — сварка, при которой соединение образуется за счет совместной пластической деформации в результате вызванного взрывом соударения быстродвижущихся деталей. Кинетическая энергия соударения соединяемых – частей затрачивается на работу совместной пластической деформации контактирующих слоев металла, приводящей к образованию сварного соединения. При этом часть работы пластической деформации переходит в тепло, которое может разогревать металл в зоне соединения до высоких температур, вплоть до оплавления локальных объемог-. Большинство видов сварки взрывом основано на использовании направленного (комулятивного) взрыва (рис. 2). Соединяемые поверхности двух заготовок (в простейшем случае пластины).

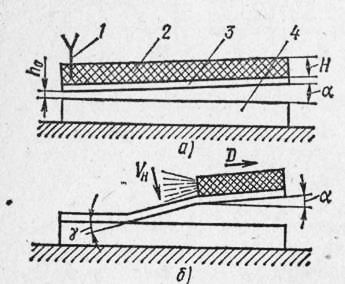

Рис. 2. Принципиальная схема сварки взрывом:

а — перед сваркой, б — во время сварки

Сварку взрывом используют при изготовлении заготовок биметалла, для плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом.

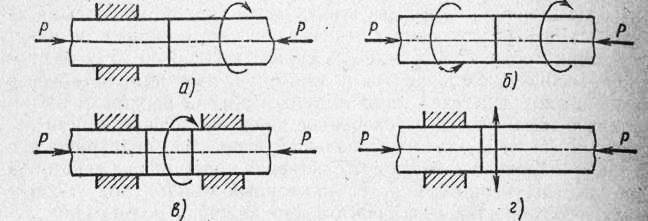

Рис. 3. Схема сварки трением:

а — при вращении одной детали, б — при вращении обеих деталей, в — при неподвижных деталях с вращающейся вставкой, г — при возвратно-поступательном движении одной детали

Принципиальные схемы сварки трением показаны на рис. 3. Простейшая и наиболее распространенная схема процесса показана на рис. 3, а. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, другая приводится во вращение вокруг их общей оси. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения. Работа, затрачиваемая при вращении на преодоление этих сил трения, преобразуется в тепло, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (1000—1300°С — при сварке черных металлов). Нагрев прекращается при быстром (практически мгновенном) прекращении относительного вращения. Подготовленный таким образом к сварке металл подвергают сильному сжатию — проковке, в результате образуется прочное сварное соединение. Недостатками сварки трением являются неуниверсальность про-с ее помощью можно сваривать такие пары деталей, из кото-UCLL хотя бы одна должна быть телом вращения; громоздкость оборудования; наличие грата после сварки. Сварку трением применяют для соединения деталей встык и для образования Т-образных соединений. В промышленном производстве сварку трением используют для соединения деталей сечением 50—10000мм2 из одноименных и ряда разноименных конструкционных материалов. Для сварки трением применяют универсальные и специализированные машины, имеющие зажимы для свариваемых деталей, механизм сжатия и привод вращения выпускают серийные машины типа МСТ — МСТ-23, МСТ-35, МСТ-41 и др. Ультразвукова я -сварка — сварка, при которой неразъемное соединение образуется при совместном воздействии на свариваемые детали механических колебаний высокой (ультразвуковой) частоты и относительно небольших сдавливающих усилий. Сварка осуществляется в результате взаимного трения свариваемых поверхностей, нагрева и давления. Силы трения возникают при действии на заготовки, сжатые осевой силой, механических колебаний ультразвуковой частоты (20—30 кГц). Для получения такой частоты используют магнитострикционный эффект, заключающийся в изменении размеров некоторых металлов, сплавов и керамических материалов под действием переменного магнитного поля. Машины для ультразвуковой сварки состоят из источника питания, аппаратуры управления, механической колебательной системы и привода давления.

Рис. 4. Схема ультразвуковой сварки

Таким образом, в результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. По мере разрушения пленок образуются узлы схватывания, приповерхностные слои металла нагреваются, немного размягчаются и под действием сжимающего усилия пластически деформируются, свариваемые поверхности сближаются до расстояния действия межатомных сил, возникает прочное сварное соединение. Сравнительно небольщое тепловое воздействие на свариваемые металлы обеспечивает минимальное изменение их структуры и свойств. Например, для меди температура в зоне контакта не превышает 600 °С, при сварке алюминия — 200—300 °С. Параметрами ультразвуковой сварки являются мощность генератора колебаний, давление сварки, амплитуда колебаний и время сварки. Ультразвуковую сварку применяют для получения точечных и шовных соединений металлов и сплавов небольшой толщины (как правило, менее 1 мм) и для сварки пластмасс. Преимущества ультразвуковой сварки: – сварка в твердом состоянии без существенного нагрева свариваемых деталей, что дает возможность сваривать химически активные материалы и сплавы, образующие хрупкие соединения; – возможность сварки и приварки тонких и ультратонких деталей; – применение небольших сдавливающих усилий 0,1—2,5 кН, вследствие чего деформации в месте соединения незначительны; – малая мощность сварочного оборудования и несложность его конструкции. Недостатком ультразвуковой сварки является ограниченность толщин свариваемых деталей (менее 1 мм), большая стоимость генераторов высокой частоты, действие высокой частоты йа организм человека. Реклама:Читать далее:Сварка дизкоуглеродистых и низколегированных сталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|