|

|

Категория:

Пластмассы Материалы, применяемые в технике, работают в разнообразных условиях, определяемых следующими основными факторами: степенью нагруженности — силовой, несиловой элемент; характером приложения нагрузки — постоянная, переменная, ударная; характером рабочей среды — температура, химическая активность; продолжительностью работы — кратковременная или длительная работа; заданной надежностью — длительностью работы. Эти условия определяют выбор того или иного материала для данной конструкции. Кроме того, на выбор материала влияют требования к весовым и габаритным характеристикам детали, технологические свойства материала, а следовательно, и возможность изготовления деталей тем или иным способом (литьем, штамповкой, точением), а также экономическая сторона — стоимость, недефицитность и т. д. Служебные свойства материала представляют собой характеристики, непосредственно выявляемые при работе материала в реальной конструкции. Они оказываются значительно более многообразными, чем те, которые выявляются у материала при обычном лабораторном испытании образцов. Таким образом, важнейшими служебными свойствами материалов при тех или иных конкретных условиях эксплуатации могут быть: удельная прочность, статическая прочность, пластичность, ударная вязкость, усталостная прочность при обычных и низких температурах, жаропрочность, жаростойкость, термостойкость, коррозионная и эрозионная стойкость и другие. Имея в виду большое многообразие условий работы, все конструкционные материалы можно подразделить на следующие основные группы. 1. Материалы, работающие при постоянных и переменных нагрузках в обычных атмосферных условиях в течение длительного времени. Из них изготавливаются рамы, опорные устройства и другие узлы транспортных и подъемных агрегатов, шасси для установок различного назначения. К этим материалам не предъявляется жестких требований в смысле ограничения веса. Надежность работы их в конструкции обеспечивается высокими запасами прочности. Основными параметрами, определяющими выбор материалов этой группы, являются их дешевизна, удовлетворительные прочность, пластичность и свариваемость. В качестве примера такого материала можно назвать дешевую конструкционную углеродистую сталь обыкновенного качества марки Ст. 3, имеющую оь~42 кГ/мм2, о02 г: 24 кГ/мм8^24%. Защита ее от атмосферной коррозии осуществляется с помощью лакокрасочных покрытий. 2. Материалы, работающие при постоянной и знакопеременных нагрузках значительной величины в атмосферных условиях и в контакте с малоагрессивными жидкостями в течение сотен часов. Из них изготавливаются важнейшие детали, выполняющие роль основных элементов и определяющие ресурс и надежность машин: коленчатые и кулачковые валы, шатуны, гидроцилиндры, штоки, зубчатые колеса и др. Эти детали подвергаются сложному переменному и ударному нагружению, взаимодействуют с другими деталями и в ряде случаев подвергаются интенсивному износу. Основными служебными свойствами материалов для таких деталей являются высокие значения прочности, пластичности, ударной вязкости и износостойкости. При выборе материалов для названного назначения необходимо также иметь в виду технологические свойства и в первую очередь способность обрабатываться резанием. Для получения требуемого комплекса служебных свойств эти материалы подвергаются термической и химико-термической обработке, поверхностному наклепу и гальванохромированию. В качестве примера материалов этой группы можно привести углеродистую сталь марки 45 и легировацные стали марок 38ХМЮА, ЗОХГСА, 12ХНЗА. 3. Материалы, длительно работающие в сильнодействующих агрессивных средах при постоянных нагрузках, атмосферном давлении и температуре. Из них изготавливают емкости, трубопроводы, детали насосов, работающие в контакте с такими средами, как азотная кислота, перекись водорода и морская вода. Основным служебным свойством материалов этой группы является их высокая коррозионная стойкость. При выборе их учитывается также стоимость и свариваемость. К таким материалам относятся как технически чистые металлы, например алюминий, так и сплавы, имеющие однофазную структуру и не подверженные язвенной и межкристаллитной коррозии, например сталь 1Х18Н9Т, титановые сплавы ОТ4-1, ВТ5-1 и другие. Применяются также плакированные материалы. Коррозионная стойкость некоторых материалов в 20%-й азотной кислоте по десятибалльной шкале оказывается весьма различной. Совершенно стойкими в этой среде являются тантал и титан (I балл), весьма стойкими — золото, платина (2 балл) и сталь типа 18-8 (3 балл), стойкими — сплавы типа нихром 20-80 (4 балл), пониженно стойкими сталь с 12% хрома (6 балл) и алюминий (7 балл), малостойкими — сплавы типа силумин (8 балл) и нестойкими серебро, никель и медные сплавы (10 балл). 4. Материалы, работающие в течение сотен часов при постоянных и знакопеременных нагрузках в условиях повышенных температур (200—400 °С) и действия теплосмен. Из них изготавливают такие детали двигателей внутреннего сгорания, комирессоров и подогревательных устройств, как цилиндры, поршни, трубы и перегородки теплообменников, газораспределительные клапаны. Все эти детали имеют сложную геометрическую форму. Поэтому основными материалами для их изготовления служат литейные стали, чугуны, силумины, ковочные алюминиевые сплавы и в некоторых случаях легированные стали. При выборе материалов этой группы принимаются во внимание их хорошая технологичность, в частности высокие литейные свойства и пластичность, хорошие служебные свойства, особенно прочность и вязкость, а также стойкость против окисления. Стойкость этих материалов против газовой коррозии повышается алитированием и применением теплостойких лакокрасочных покрытий. Особенно стойкими при повышенной температуре оказываются пленки на основе эпоксидной и полисилоксановой смол. 5. Материалы, работающие в течение нескольких минут при постоянных и вибрационных нагрузках и комплексном воздействии высокой температуры и агрессивной среды. Из этих материалов изготавливают отражатели тепловых потоков, камеры сгорания, диски и лопатки газовых турбин. Все эти детали должны удовлетворять требованиям сохранения заданной геометрической формы, высокой надежности и минимального веса. Поэтому основными служебными свойствами материалов данной группы являются жаростойкость и сопротивляемость ползучести, а также высокая удельная прочность при заданной температуре.

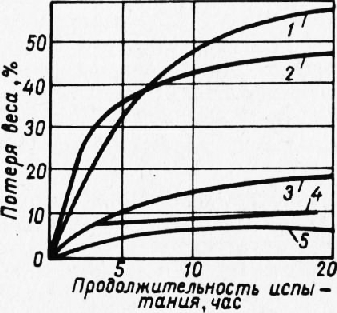

Рис. 1. Теплостойкость при 250° лакокрасочных пленок на основе:

1 — зтилцеллюлозы; 2 — сополимера бутилметакрилата и акриловой кислоты; 3 — эпоксидной смолы Э-41; 4 — сило-ксановой смолы АК-47; 5 — силоксано-вой смолы Ф-9

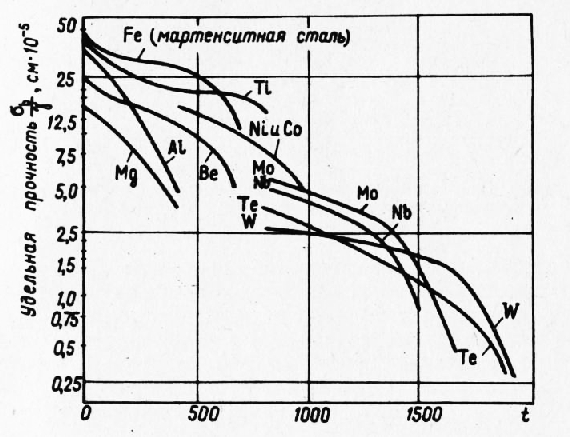

Материалы этой группы включают обширный перечень жаропрочных и жаростойких сталей, сплавы на никелевой, кобальтовой, молибденовой и ниобиевой основе. Удельная прочность этих материалов понижается с повышением температуры (рис. 2) поэтому в ряде случаев необходимо проведение конструктивных мероприятий для охлаждения деталей, работающих при высоких температурах.

Рис. 2. Удельная прочность некоторых распространенных сплавов в зависимости от температуры

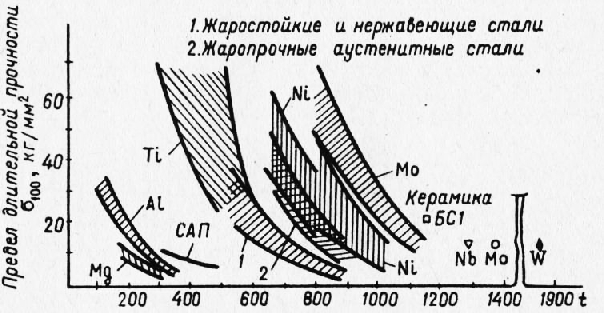

Для длительной работы при высокой температуре эти материалы выбираются с учетом их предела длительной прочности (рис. 3). Малонагруженные, но ответственные детали типа сопловых лопаток, работающие при 900—1200 °С, могут быть изготовлены из металлокерамических и керамических материалов, обладающих высокой жаростойкостью при удовлетворительных жаропрочности и пластичности. Для менее ответственных деталей, особенно в конструкциях разового действия, могут применяться дешевые углеродистые стали, причем толщина деталей, например отражателей газового потока, выбирается с учетом разрушения материала в результате газовой коррозии и эрозии. Защита материалов от воздействия теплового потока в различных случаях осуществляется с помощью асботекстолитовых покрытий, жаростойких эмалей и алитирования. Для деталей охлаждаемых конструкций могут применяться медь и ее сплавы, обладающие высокой теплопроводностью и удовлетворительной прочностью.

Рис. 3. Диапазоны значений длительной прочности основных групп материалов при различных температурах

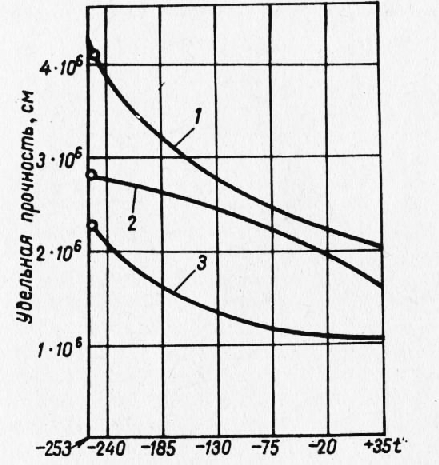

6. Материалы, предназначенные для работы в условиях действия постоянных нагрузок и низких температур от —100 до —200 °С. Из них изготавливают детали теплообменников и разделительных аппаратов установок для получения технически чистых газов. Основным служебным свойством этих материалов является достаточная пластичность при температурах глубокого холода. Прочность их при понижении температуры увеличивается и у всех материалов находится на удовлетворительном уровне. К материалам этой группы относятся титановые сплавы, нержавеющие стали аустенитного класса, алюминиевые сплавы, а также медь и ее сплавы. Стоимость материалов. Одним из существенных факторов, влияющих на выбор того или иного материала для определенного назначения, является его стоимость. Она учитывается при проектировании, производстве и ремонте техники. Стоимость определяется в основном химическим составом, сортаментом и состоянием материала. Стоимость чистых металлов определяется степенью их чистоты: чем чище металл, тем труднее его изготовить и тем, следовательно, он дороже. Стоимость сплава зависит от стоимости и дефицитности основного металла и легирующих элементов. Характер и профиль сортамента, а также состояние материала существенно влияет на его стоимость. Так, например, листы являются дорогими, если они тонкие, а прокат, если он имеет сложный профиль и малое сечение. Материал, прошедший, например, термическую обработку, дороже необработанного. Известным отражением стоимости полуфабрикатов и деталей является цена на материал.

Рис. 4. Влияние низких температур на удельную прочность:

1 — титанового сплава типа ВТ6; 2 — нержавеющей стали; 3 — алюминиевого сплава

Реклама:Читать далее:Технологические свойства конструкционных материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|