|

|

Категория:

Обработка алмазов Скорость шлифования. Результаты исследований по изучению влияния скорости на съем материала при шлифовании алмаза показывают, что с увеличением скорости интенсивность съема материала увеличивается.

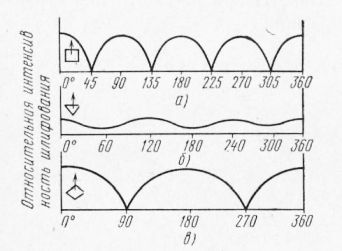

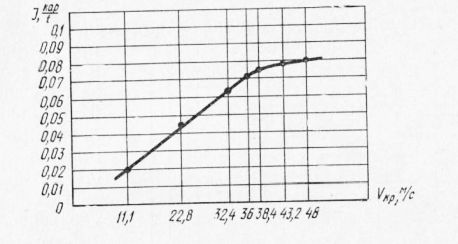

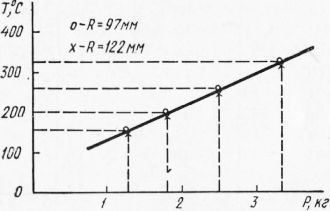

Рис. 1. Относительная величина интенсивности процесса шлифования в различных направлениях: На рис. 2 показана зависимость интенсивности съема алмаза от окружной скорости диска. Увеличение скорости вращения диска значительно повышает скорость шлифования даже в его самых устойчивых к истиранию направлениях и позволяет быстрее шлифовать не только грани куба и ромбододекаэдра, но также и грань октаэдра, имеющую наибольшую твердость. По данным ВНИИал-маза, с изменением окружной скорости шлифования с 25 до 35 м/с интенсивность съема увеличивается в 2,5—3 раза. Процесс шлифования целесообразно производить при скоростях диска более 50 м/с. Увеличивать скорость шлифования можно за счет повышения числа оборотов или увеличения диаметра диска. Скорость вращения ограночного диска и его размеры ограничиваются конструкцией станка и прочностью материала, из которого изготовлен диск.

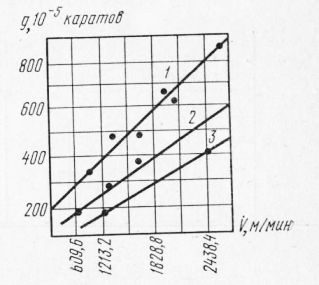

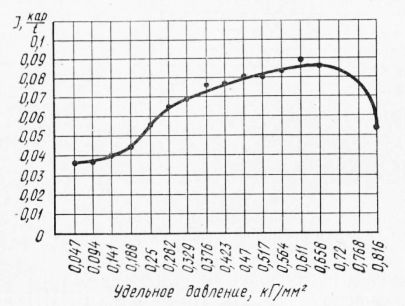

Рис. 2. Интенсивность съема алмаза в зависимости от скорости вращения диска Удельное давление. Удельное давление обрабатываемого кристалла алмаза на рабочую поверхность диска оказывает большое влияние на интенсивность процесса шлифования. Увеличение удельного давления алмаза в зоне контакта с ограночным диском повышает съем алмаза. На рис. 2—3 показана зависимость интенсивности съема алмаза от нагрузки. От величины удельного давления шлифования, при прочих равных условиях, зависит шероховатость обработки поверхности алмаза.

Рис. 3. Интенсивность съема алмаза при различных нагрузках на алмаз (7 — 2,36 кГ, 2—1,58 кГ, 3— 1,09 кГ) в зависимости от окружной скорости шлифования Рекомендуется процесс шлифования кристаллов производить при удельном давлении в зоне контакта алмаза с диском в пределах 0,25—0,65 кГ/мм2, а полирования — соответственно в пределах 0,10—0,25 кГ/мм2. Более высокое удельное давление вызывает быстрое вытравливание алмазного порошка, износ ограночного диска и может привести к расколу кристалла. Удельное давление оказывает большое влияние на температуру в зоне шлифования. На рис. 5 представлена зависимость температуры от усилия прижима алмаза к ограночному диску. При одних и тех же условиях шлифования температура в зоне контакта алмаза в зависимости от крист а лло графической ориентации кристалла алмаза относительно ограночного диска по данным ВНИИГознака составила: таннои поверхности, отсюда следует, что для достижения высокого” класса шероховатости обработанной поверхности необходимо применять более мелкие порошки.

Рис. 4. Интенсивность съема алмаза в зависимости от удельного давления в зоне контакта (по данным ВНИИГознака)

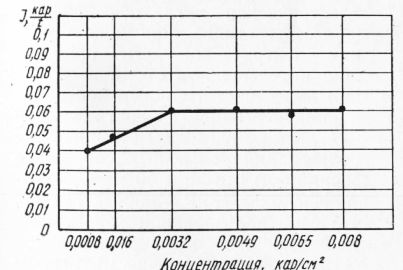

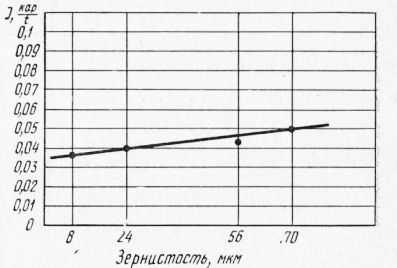

Рис. 5. Температура в зоне шлифования алмаза в зависимости от усилия прижима алмаза к ограночному диску Алмазные порошки (зернистость и концентрация). На рис. 5 показана зависимость интенсивности съема алмаза от зернистости порошка. На рис. 6 показана зависимость интенсивности съема алмаза от концентрации алмазного порошка на рабочей поверхности диска. Концентрация алмазного порошка в пределах 0,0032 кар/см2 (2,2 кар на площадь диска) обеспечивает наиболее производительный процесс шлифования. Дальнейшее увеличение концентрации свыше 0,0032 кар/см2 не приводит к увеличению съема и требует больших затрат рабочего времени на приработку диска. Вид связки, применяемой при шаржировании ограночного диска, не оказывает значительного влияния на интенсивность шлифования. Методы шлифования. Существуют электрические способы обработки алмазов с использованием электрического разряда для интенсификации обработки алмаза с помощью алмазного порошка.

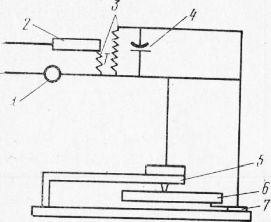

Рис. 6. Интенсивность съема алмаза в зависимости от концентрации алмазного порошка на рабочей поверхности диска Г. Петерсом, К. Нефленом и К. Хари-сом рассмотрены возможности применения высоковольтной электрической дуги в месте контакта обрабатываемого алмаза с огра-ночным диском, шаржированным алмазным порошком. Эффективность шлифования в этом случае значительно увеличилась на всех направлениях, включая плоскости октаэдра. Схема огранки алмазов электрической дугой показана на рис. 186. Провода от источника переменного тока с напряжением ПО В присоединяют к первичным зажимам силового трансформатора. Один из вторичных подводящих проводов трансформатора присоединяют к держателю алмаза, а другой — к контактной щетке, при помощи которой осуществляется электрический контакт с нижней частью ограночного диска. Алмаз закрепляется в медной державке с помощью тугоплавкого припоя. В зоне контакта между алмазом и ограночным диском создается высоковольтная электрическая дуга, обеспечивающая съем алмаза. При использовании электрической дуги наибольшая интенсивность съема и высокий класс чистоты поверхности были получены при скорости вращения диска 2000—2500 об/мин и использовании алмазных порошков зернистостью в 25 и 40 мкм.

Рис. 5. Интенсивность съема алмаза в зависимости от зернистости алмазного порошка Из приведенных данных видно, что с использованием электрической дуги при огранке в плоской сетке ромбододекаэдра в твердом направлении шлифования интенсивность съема увеличивается почти в 4 раза. При шлифовании в плоской сетке куба в твердом направлении интенсивность съема увеличивается в 2,5 раза. Электрическая дуга позволяет выполнять шлифование непосредственно в плоской сетке октаэдра с такой же интенсивностью съема, как и в мягких направлениях плоских сеток куба и ромбододекаэдра.

Рис. 7. Схема огранки алмазов электрической дугой: Реклама:Читать далее:Классификация бриллиантов по форме и видам огранкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|