|

|

Категория:

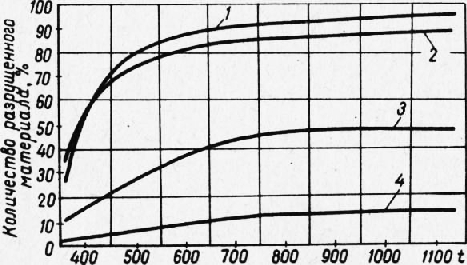

Цветные металлы К материалам, подвергаемым эрозионному воздействию горячего газового потока, предъявляются следующие требования: 1. Однородность структуры и отсутствие неметаллических включений. Эрозионная стойкость различных материалов колеблется в широких пределах. Алюминиевые и магниевые сплавы и некоторые пластмассы имеют очень низкую эрозионную стойкость и разрушаются даже при малых тепловых и динамических нагрузках. Железо, железокобальтовые сплавы, металло- и минерало-керамические материалы, молибден, хромовое покрытие, наоборот, обладают очень высоким сопротивлением эрозионному разрушению, а отдельные образцы этих материалов в жестких условиях испытаний практически вообще не подвержены эрозии. Наиболее важные конструкционные материалы — черные металлы и сплавы — по своей эрозионной стойкости весьма неодинаковы. Наибольшей эрозионной стойкостью обладает чистое железо Армко. Введение в железо углерода, никеля, марганца, кремния и других элементов в ряде случаев приводит к снижению эрозионной стойкости, несмотря на то что механические свойства, окалиностойкость и другие свойства при этом значительно улучшаются. Эрозионная стойкость стали существенно уменьшается при повышении содержания никеля в ней. На эрозионную стойкость стали оказывают отрицательное влияние добавки углерода, примеси фосфора и серы, а также неметаллические включения окислов, сульфидов и некоторых других соединений. Сопротивление эрозии снижается при наличии различного рода нарушений сплошности металла, являющихся концентраторами напряжений: волосовин, плен, раковин, закатов и т. п. дефектов. Жаропрочные стали и сплавы на никелевой, кобальтовой, никелькобальтовой основе с высоким содержанием хрома, вольфрама и незначительными добавками молибдена, титана, ниобия, алюминия при работе в качестве лопаток газовых турбин оказываются более эрозионностойкими и надежными, чем обычные стали. Хорошее сопротивление эрозии в горячих пороховых газах имеют кобальтовые сплавы, а наилучшие результаты показывают сплавы на основе молибдена и чистый молибден. Молибден и его сплавы, имеющие высокую температуру плавления и жаропрочность, а также хорошую теплопроводность, являются наиболее подходящими материалами для использования при температурах до 1650 °С. Молибден имеет также высокий модуль упругости. Кроме молибдена, в качестве эрозионностойких материалов могут использоваться также вольфрам, ниобий, тантал и другие металлы. Высоким сопротивлением эрозии обладают металлокерамиче-ские материалы, получаемые методом порошковой металлургии. Такие композиции, как ВКЗ, ВК6 и Т15К6, состоящие в основном из карбидов вольфрама и титана, оказались в 2—5 раз более эрозионностойкими, чем углеродистая сталь. Композиция из 80% карбида титана и 20% хрома имеет предел прочности на разрыв при температуре около 1100° до 35 кГ/мм2. Металлокерамиче-ская композиция из 90% карбида титана и 10% молибдена имеет предел прочности на разрыв при температуре около 1400 °С до 14 кГ/мм2. Сопла реактивных двигателей, изготовленные из керамических материалов, имеют долгий срок службы. Практически не подвержены горячей газовой эрозии чрезвычайно тугоплавкие металлокерамические вольфрамомолибдено-вые материалы. Однако высокая хрупкость и значительная стоимость сдерживают широкое применение таких материалов в деталях, подверженных газовой эрозии. Латуни и бронзы имеют в 40—50 раз меньшую эрозионную стойкость, чем чистая медь, обладающая более высоким сопротивлением эрозии и по сравнению со сталями. Сплавы меди с никелем также обладают пониженной эрозионной стойкостью. Титан и его сплавы при воздействии потока горячих пороховых газов имеют более высокое сопротивление эрозии, чем алюминиевые и магниевые сплавы, но более низкое по сравнению со сталями. На повышение эрозионной стойкости материалов сильно влияют покрытия их электролитическим хромом, а также электроискровое упрочнение путем нанесения на поверхность изделия специальных сплавов и тугоплавких металлов. Эрозионная стойкость стали 40ХНЗМ при электроискровом насыщении хромом, молибденом и сплавом боридов и нитридов титана увеличивается в 3—8 раз. Нанесение на поверхность изделия тугоплавкого карбида кремния, окиси алюминия, окиси циркония и других также вызывает значительное увеличение эрозионной стойкости. Наряду с металлическими, металлокерамическими и керамическими материалами в качестве эрозионностойких постепенно внедряются различные жаропрочные пластмассы. В качестве жаропрочных пластмасс могут быть использованы композиции на основе эпоксидных, полиэфирных, фенольных и кремнийорганических смол с наполнителями в виде стекловолокна,стеклоткани и асбеста. В процессе работы пластмасс при высокой температуре происходит значительное разрушение их (рис. 1). Однако это не только не является препятствием для применения пластмасс, а в известной мере оправдывает их использование, так как процесс разрушения сопровождается значительным поглощением тепла, что предохраняет конструкцию от сильного нагрева. Эрозия материала в этом случае происходит главным образом вследствие термической абляции. Явление абляции связано с потерей части материала вследствие уноса его потоком нагретого воздуха или раскаленных газов.

Рис. 1. Разрушение в результате абляции эпоксидных (1), полиэфирных (2), фенольных (3) и кремнийорганических (4) пластмасс

Можно условно считать, что при разрушении вследствие абляции материал имеет три зоны: поверхностную, с которой уносится материал, вторую зону, расположенную под поверхностной и характеризующуюся тем, что в ней начинается процесс разрушения материала; она защищает третью зону — неповрежденный материал, воспринимающий механические нагрузки.

Пластмассы с различными видами армирующих наполнителей являются хорошими защитными покрытиями, работающими по принципу абляции. Это объясняется следующими свойствами пластмасс: низким коэффициентом теплопроводности (в отличие от металлов), большой удельной теплоемкостью, способностью боазовывать газы на поверхности при нагревании, высокой прочностью на срез, свойством создавать на поверхности твердый слой кокса при пиролизе. Заметим, что значительная доля тепла, подводимого извне, тратится на эндотермические реакции сублимации, испарения и пиролиза, а образующийся защитный слой газов и сам материал аккумулируют большое количество тепла и вследствие низкой теплопроводности препятствуют быстрому проникновению в деталь больших тепловых потоков. Сам механизм абляции включает термические и механические эффекты, при которых происходит: Хорошо сопротивляющимся эрозии материалом является графит, представляющий собой кристаллическое тело с гексагональной решеткой. Связь между атомами графита, лежащими в плоскости основания, является очень прочной, что определяет его высокую температуру плавления, равную 3580 ± 50 °С. Графит характеризуется малым значением коэффициентов линейно го расширения и модуля нормальной упругости, высокой теплопроводностью и хорошей прочностью. Это сочетание свойств обеспечивает высокую термостойкость графита.

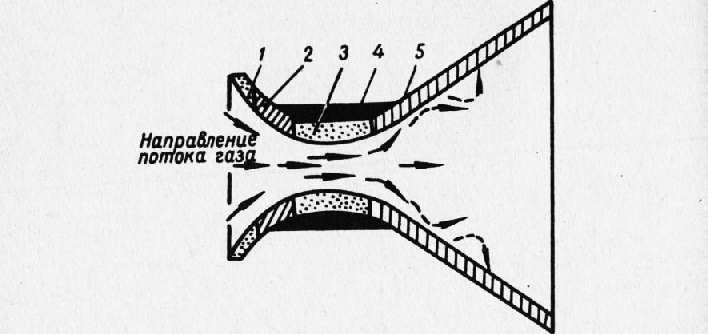

Рис. 2. Схема расположения материалов в составном реактивном сопле:

1 — изоляция на основе окиси кремния с произвольно ориентированными волокнами; 2 и 5 — слоистый пластик с перпендикулярным к потоку расположением волокон; 3 — графит и жаропрочный металл; 4 — изоляция малой плотности

Графит используется как конструкционный материал для ра-тЫ при высоких температурах в узлах летательных аппаратов двигательных установках, где требуется высокая прочность и стойкость против эрозии. Недостатком графита является его низкая жаростойкость. Он начинает окисляться на воздухе уже при 450—500°, в среде водяного пара при 700° и в двуокиси углерода при 900°. Поэтому в настоящее время графитовые материалы в условиях высоких температур применяются только при непродолжительных выдержках. На рис. 2 приведена схема возможного расположения некоторых материалов в конструкции сопла реактивного двигателя. Реклама:Читать далее:Составные части и классификация пластмассСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|