|

|

Категория:

Цветные металлы Технологический процесс получения отливок в разовых формах складывается из следующих основных операций:

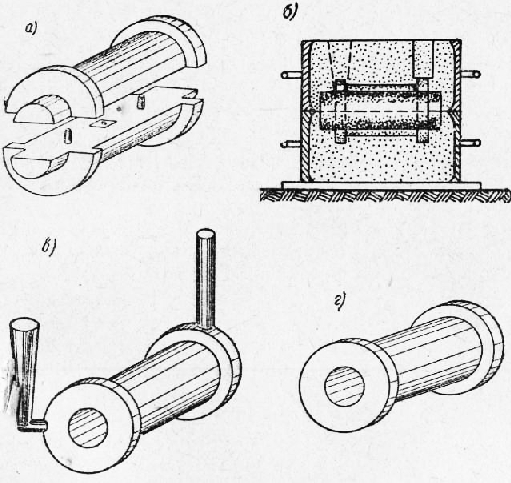

Рис. 1. Модель отливки втулки (а); форма, подготовленная для заливки (б); отливка (в); обработанная втулка (г)

Стержни образуют сквозные отверстия, полости или углубления в отливке. Для изготовления стержней применяются приспособления, называемые стержневыми ящиками; они вместе с моделью отливки составляют модельные комплекты, которые производятся в модельном цехе завода. На рис. 1, а изображена деревянная модель для отливки втулки, состоящая из двух частей. В плоскости разъема одна часть модели имеет шипы, другая — соответствующие гнезда. На концах моделей имеются знаки (выступы) для установки стержня в форме. — Заливку металла производят как в сырые, так и предварительно высушенные формы. Сушку форм и стержней применяют при сложных отливках, где требуется высокая их прочность и хорошая газопроницаемость. Сушка производится в сушильных камерах и шкафах. Собранные и подготовленные к заливке формы устанавливают в литейном цехе в порядке, удобном для заливки. Предназначенный для литья металл расплавляют в специальных печах. Например, чугун плавят в вагранках — печах, которые напоминают по устройству маленькую доменную печь. Для плавки сталей применяют малые бессемеровские конвертеры, а для легированных сталей — дуговые и индукционные электрические печи. Для плавки алюминиевых и цинковых сплавов, требующих более низкой температуры, широко применяются электропечи сопротивления, где нагревание производится спиралями сопротивления. Металл для литья нагревается несколько выше температуры плавления, что улучшает его текучесть и обеспечивает хорошее заполнение формы. Например, нормальной считается температура заливки чугуна 1250—1300°, тогда как его температура плавления — 1100°. Для измерения температуры нагрева металла служат оптические и термоэлектрические пирометры, позволяющие вести строгий контроль за ходом плавки. Из печей расплавленный металл выпускают в ковши, которыми его разливают по формам. Для небольших отливок применяют Ручные ковши емкостью в 20—50 кг, для крупных — большие ковши, передвигаемые при помощи кранов. Жидкий металл заливается в формы через литники непрерывной струей, чтобы отливка получилась однородной. Воздух и образующиеся от соприкосновения формы с расплавленным металлом газы Уходят через выпоры и отверстия, сделанные душником. Форму наполняют до тех пор, пока металл не покажется в выпорах и прибылях. Это делается для того, чтобы в отливках не получались усадочные раковины. После полного охлаждения и затвердевания металла отливки выбивают из форм, а стержни из отливок. Выбивку производят вручную или с помощью пневматических вибраторов и выбивных решеток. Иногда применяют гидравлическую выбивку — выбивку струей воды под давлением до 100 am. Литники и выпоры удаляют после выбивки отливок из форм ударами молотка или обрезают дисковыми пилами. В отливках из прочных легированных сталей их срезают газовой или электрической резкой. Очистку отливок от пригоревшей земли производят во вращающихся барабанах, куда вместе с отливками загружают «звездочки»— фасонные отливки из белого чугуна. При вращении барабана и отливки звездочки, задевая об отливку, счищают с нее приставшую землю. Крупные отливки очищают от земли пескоструйными аппаратами, в которых струя сжатого воздуха бьет песком по отливке. Реклама:Читать далее:Модельный комплект, формовочные и стержневые смесиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|