|

|

Категория:

Пружины Далее: Воронение пружин Одним из способов защиты от коррозии является фосфатирова-ние, представляющее собой химический процесс, при котором на поверхности металла, обрабатываемого в специальном растворе, образуется защитная антикоррозионная пленка, состоящая из фосфатов железа и марганца. Процесс фосфатирования очень распространен и весьма прост. Фосфатирование производится в 3-процентном растворе так называемой соли Мажеф, состоящей в основном из смеси дигидро-ортофосфатов марганца и железа. Температура раствора в ванне фосфатирования поддерживается во время процесса в пределах 96—99° С. Продолжительность процесса фосфатирования 30— 50 мин, после чего изделие идет на «закрепление» полученной пленки. В результате процесса фосфатирования на изделиях образуется защитная фосфатная пленка, имеющая кристаллическую структуру. Наружный вид, строение и свойства пленки зависят от степени кислотности фосфатирующего раствора и от его температуры. При пониженной температуре или при высокой кислотности фосфатная защитная пленка получается грубой, шероховатой, т. е. крупнокристаллической с характерными «блестками». При слабой кислотности и тщательном соблюдении надлежащей температуры раствора (96—99 °С) в процессе фосфатирования вследствие более слабого обогащения раствора солями железа получается защитная пленка мелкокристаллического строения, гладкая на ощупь и матовая по виду. Фосфатные пленки по своей природе недостаточно пластичны и в некоторой степени пористы, поэтому для повышения их защитных свойств фосфатированные поверхности изделий обычно покрывают различными закрепителями: смазками, красками, лаками. Фосфатная пленка с мелкокристаллической решеткой, покрытая вазелином, пушсмазкой, масляным лаком или другим каким-либо закрепителем, обладает высокой антикоррозионной стойкостью, превосходящей металлопокрытия. Таким образом, фосфатирование является одним из самых надежных способов защиты стальных пружин от коррозии в условиях их длительного хранения и эксплуатации механизмов в неблагоприятных атмосферных условиях. Фосфатное покрытие может считаться законченным лишь в том случае, если пленка фосфата «закреплена» либо минеральными смазочными материалами, либо лаком или краской. Соблюдение технологического процесса и состава ванны является обязательным условием для получения качественного покрытия. Толщина пленки фосфата не превышает 0,005 мм и поэтому не может чувствительно отразиться на размерах пружин. После обработки пружин в ваннах фосфатирования на их поверхности нельзя допускать ссадин, забоев и других нарушений фосфатной пленки. Недопустимо также наличие ржавчины на поверхности пружин после фосфатирования и грубое загрязнение поверхности пружин шламом, т. е. солями, поднимающимися со дна ванны при перегреве раствора. Проверка качества фосфатной пленки после ее закрепления обычно оговаривается в соответствующих технических условиях. Ввиду больших преимуществ фосфатирования перед другими видами антикоррозионных покрытий нами была проведена опытная работа по установлению возможности применения процесса фосфатирования в качестве антикоррозионного покрытия для мелких пружин. Постановка такой опытной работы диктовалась и тем обстоятельством, что в отечественной литературе нет подробных сведений о действии фосфатирования на проволочный материал. Исследованию подвергались пружинная проволока 1,0 мм и изготовленные из нее пружины. Исследование влияния фосфатирования на механические свойства проволоки производилось путем испытания трех различных мотков проволоки. Изменения механических характеристик проволоки по длине каждого мотка, происшедшие в результате фосфатирования, иллюстрируются на диаграммах рис. 1—5.

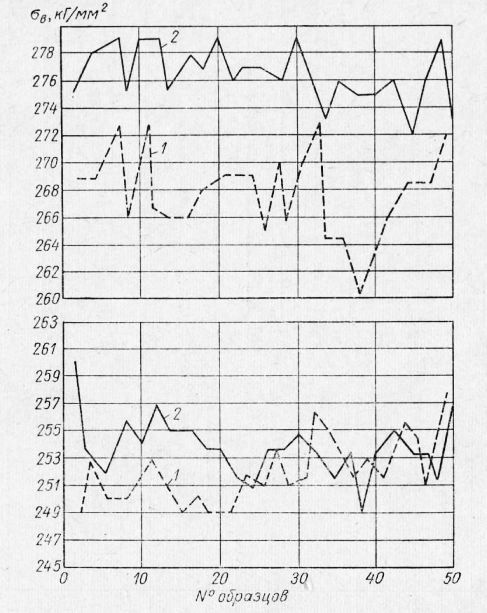

Рис. 1. Сравнительные кривые ав двух мотков проволоки до (1) и после (2) фосфатирования Из рисунков следует, что процесс фосфатирования способствует увеличению временного сопротивления проволоки при растяжении, пределов упругости и текучести проволоки при кручении и чисел скручиваний проволоки. Число перегибов проволоки в результате ее фосфатирования уменьшается. Увеличение механических характеристик проволоки и в особенности предела упругости при кручении является весьма благоприятным фактором, так как остаточная деформация у фосфатированных пружин должна быть меньше или во всяком случае не больше, чем у кад-мированных или оцинкованных пружин.

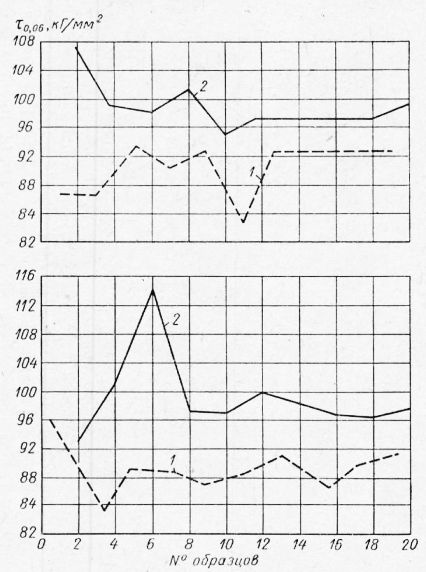

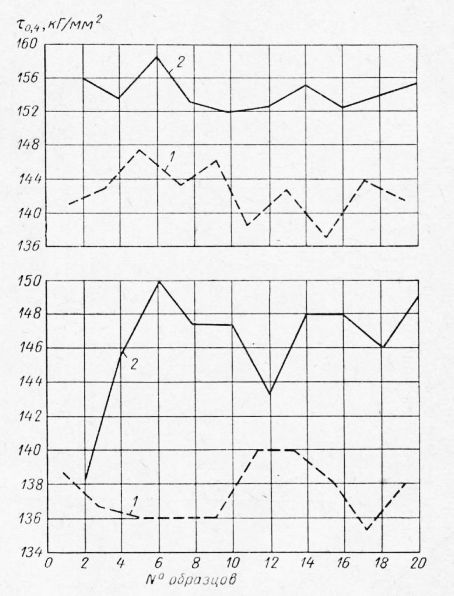

Рис. 2. Сравнительные кривые

Рис. 3. Сравнительные кривые предела текучести при кручении двух мотков проволоки до (1) и после (2) фосфатирования

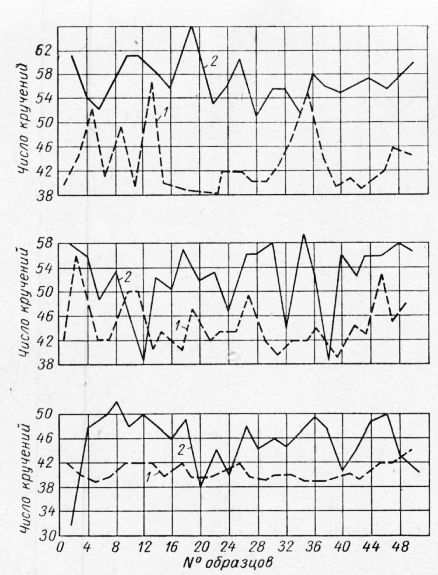

Рис. 4. Сравнительные кривые чисел кручения трех мотков проволоки до (1) и после (2) фосфатирования

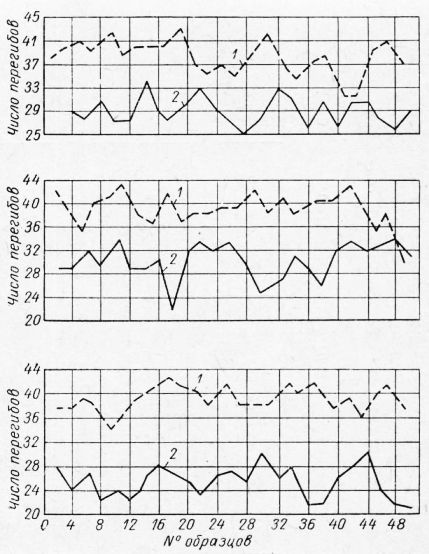

Рис. 5. Сравнительные кривые чисел перегибов трех мотков проволоки до (1) и после (2) фосфатирования Параллельно с исследованием проволоки проводилось испытание фосфатированных пружин, навитых из одних и тех же мотков проволоки. Из таблицы следует, что свойства оцинкованных, кадмирован-ных и фосфатированных пружин аналогичны. Наблюдаемое уменьшение свободной высоты у фосфатированных пружин, по сравнению с пружинами, не подвергавшимися антикоррозионным покрытиям, происходит за счет остаточной деформации, которую получили пружины при испытании под максимальной нагрузкой до полного соприкосновения витков. Наблюдаемое уменьшение рабочих нагрузок у фосфатированных пружин, по сравнению с пружинами, не подвергавшимися антикоррозионным покрытиям, происходит за счет свободной высоты, которая у пружин после фосфатирования меньше, чем после навивки. Для определения хрупкости и способности к растрескиванию фосфатированные пружины подвергались испытанию на специальном приборе многократнопеременного сжатия. Прибор многократнопеременного сжатия производил 135 колебаний в минуту. После 4050 колебаний осмотр пружин подтвердил отсутствие поломок и трещин. Фосфатирование как антикоррозионное покрытие может быть применено для пружин, навиваемых из проволоки 0 1,0 мм и более, при строгом и правильном соблюдении режима технологического процесса фосфатирования в условиях массового производства. Процесс фосфатирования приобретает все большее промышленное значение, потому что методы контроля материалов, идущих для приготовления растворов, а также состав компонентов, входящих в растворы, весьма просты в производственных условиях. Реклама:Читать далее:Воронение пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|