|

|

Категория:

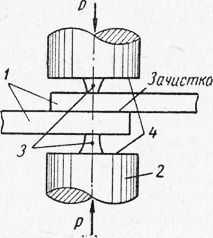

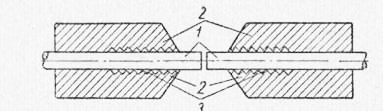

Сварка металлов Далее: Сварка взрывом Холодная сварка выполняется без применения нагрева, одним приложением давления, создающим значительную пластическую деформацию; металл на всем протяжении процесса сварки остается холодным. Принципиальная возможность холодной сварки металлов известна давно, но разработка методов, отвечающих требованиям современной промышленности, является делом новым. Сущность холодной сварки состоит в том, что атомы металла у поверхности соприкосновения соединяемых частей приводятся в соприкосновение или сближаются примерно на те же расстояния, на которых они находятся внутри металла. Задача сближения большого количества атомов, что необходимо для получения прочного соединения, является технически достаточно трудной. Прежде всего действительному полному соприкосновению соединяемых поверхностей мешает твердость холодного металла, его сопротивление воздействию внешних сил, деформирующих металл. Наиболее тщательно отшлифованные поверхности металла имеют все же многочисленные неровности, выступы и впадины, величина которых во много раз превышает размеры атома. Приложение даже очень больших удельных давлении не может вызвать действительное соприкосновение по всей площади соединяемых поверхностей; после снятия давления возникшие соединения металла в немногих точках действительного соприкосновения разрываются действием упругих сил. Очень важным препятствием для прочного соединения твердых металлов являются также загрязнения поверхности и наличие пленки адсор-нтрованных газов. Пленка адсорбированных газов после зачистки мгновенно восстанавливается, если металл соприкасается с атмосферой. Действительно чистую поверхность металла можно получить и сохранять только в высоком вакууме. При нормальной комнатной температуре многие металлы можно заставить течь подобно жидкостям, приложив достаточное удельное давление. Пластическая деформация металла является необходимым условием для выполнения холодной сварки. Деформация должна быть не ниже определенного значения, характерного для данного металла. Усилие для создания этой деформации зависит от многих обстоятельств и может меняться в широких пределах. Поэтому не всегда легко заранее определить усилие, необходимое для холодной сварки, и обычно задается не усилие осадки, а величина деформации. Течение металла должно происходить вдоль поверхности раздела, приблизительно параллельно ей. При этом разрушаются и раздробляются поверхностные слои металла с загрязнениями, на поверхность выдвигаются свежие слои с чистыми, ювенильными поверхностями; происходит перемешивание и тесное соприкосновение атомов металла соединяемых частей и возникает прочное сварное соединение. Существенное значение для холодной сварки имеет зачистка соединяемых поверхностей, осуществляемая вращающимися проволочными не слишком жесткими щетками или путем шабрения со снятием пленки окислов и тонкого поверхностного слоя металла. Зачистка напильником и абразивными материалами дает худшие результаты и, как правило, не рекомендуется. Недостаточно устойчивы результаты химической очистки различными растворами Зачищенные поверхности алюминия сохраняют пригодность к сварке несколько дней при условии, что на зачищенную поверхность не попадут никакие загрязнения. Особенно опасны жировые пленки, поэтому недопустимо прикосновение руками к зачищенным поверхностям. Холодная сварка является методом универсальным, пригодным для многих металлов. Этим способом могут быть соединены и неметаллические твердые тела, обладающие достаточной пластичностью: смолы, пластмассы, стекла и т. д. Имеется несколько разновидностей этого способа. Первым по времени разработан способ точечной холодной сварки, по форме соединения напоминающий контактную точечную сварку, особенно удобный для соединения листового металла (рис. 211). Листы металла с тщательно зачищенной поверхностью места сварки помещают между пуансонами с рабочей частью — выступом или зубком.

Рис. 1. Холодная точечная сварка

Рис. 2. Деформация металла при точечной сварке

Рис. 3. Разрез сварной точки

Указанные значения остаточной толщины являются максимальными, при которых еще возможна прочная качественная сварка; на практике нередко применяют и более глубокое вдавливание пуансонов, уменьшая остаточную толщину и иногда сводя ее к нулю.

Рис. 4. Сварные точки

Прочность сварной точки пропорциональна скорее ее периметру, чем площади; сварка захватывает полосу, окружающую точку по периметру; высверливание точки не очень сильно уменьшает ее прочность. На рис. 3 схематически показано направление течения металла при вдавливании точечных пуансонов и зона сварки, значительно выходящая за пределы вмятины. Форма и размеры сварных точек могут быть весьма разнообразныи определяются конфигурацией рабочей части пуансона. Часто применяются узкие прямоугольные 10Чки Длиной, в несколько раз превышающей ширину. Точечной сваркой можно соединять и разнородные металлы, например алюминий с медью. При наличии соединения с несколькими точками целесообразно применять штампы с несколькими пуансонами, сваривающими сразу все точки за один ход пресса. При сварке нескольких близко расположенных точек по одной поочередно часто наблюдается значительное коробление деталей и некоторое ослабление точки сваркой последующей точки. Для устранения этих явлений применяют обжимные приспособления; детали плотно сжимаются значительным усилием и затем свариваются точками в сжатом состоянии. Точечной сваркой успешно соединяются листы толщиной от 0,1—0,2 до 12—15 мм. Усилие на одну точку при сварке алюминия в среднем 1,5—12 т. Давление на рабочую поверхность пуансона 60—80 кГ/мм2, в зависимости от разных условий.

Рис. 5. Схема стыковой холодной сварки

Рис. 6. Облицовка алюми-ниевых шин медью

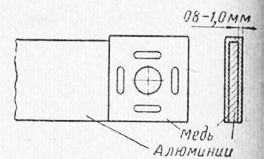

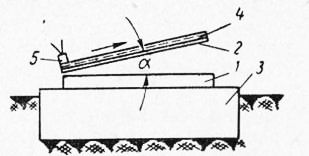

Недостатком точечной сварки является глубокая вмятина в металле, часто на 80—90% его толщины. В настоящее время изыскиваются способы уменьшения глубины вмятины. Заменив точечные пуансоны стальными роликами соответствующей конфигурации, катящимися по металлу, можно осуществить шовную холодную сварку. Возможна и стыковая холодная сварка (рис. 5). Подлежащие сварке стержни 1 зажимают в зажимах. При осадке правый и левый зажимы сближают до соприкосновения и острый край зажима, как нож, отрубает излишний выдавленный металл — грат. В процесс осадки сближающиеся зажимы затрудняют течение металла и позволяют увеличить давление осадки. Деформируемый и текущий подобно жидкости металл стержней заполняет насечку 3, играющую роль уплотнителя и мешающую вытеканию металла и смещению его в зажимах. Величина удельного давления для технически чистого алюминия 50—70 кГ/мм2. Таким образом свариваются стержни и проволоки круглого, квадратного и прямоугольного сечения, полосы и т. п. Место сварки получается чистым и не требует последующей обработки-Металл в зоне сварки упрочняется вследствие наклепа, и разрыв при испытаниях происходит всегда вне зоны сварки. Стыковое соединение, выполненное холодным способом, безупречно по (Ьорме, что же касается соединений нахлесточного, точечного или шовного, то они имеют глубокие вмятины. Из наиболее важных для промышленности металлов лучше всего свариваются холодным способом технически чистые алюминий и медь. Оба металла вследствие высокой электропроводности широко применяются в электропромышленности, где холодная сварка уже используется в значительных размерах. На очереди стоит вопрос освоения холодной сварки прочных конструкционных сплавов алюминия: дюралюминия, АМц, АМг и др., что позволит использовать холодную сварку в самолетостроении и других отраслях промышленности. Точечная холодная сварка уже нашла некоторое применение в производстве алюминиевой посуды, электрических чайников и т. п. Освоена точечная сварка алюминиевых шин в электрических распределительных устройствах. Начинает применяться облицовка алюминиевых шин листовой медью (рис. 216). Алюминиевую шину с зачищенными под сварку поверхностями обертывают мягкой листовой медью толщиной 0,8—1 мм с зачищенной поверхностью; медную облицовку с обеих сторон приваривают к алюминию несколькими точками за один ход пресса. Размер точки примерно 12X2 мм. После сварки сверлят или пробивают отверстия для сборочных болтов; поверхность медной облицовки может быть облужена. Алюминиевые шины, облицованные медью в местах присоединений, дают хороший электрический контакт и вполне работоспособны. Применение алюминиевых шин полностью себя оправдало и дает значительную экономию дефицитной меди. Точечную сварку можно выполнять на любых прессах: гидравлических, эксцентриковых и т. п. Если сразу сваривается несколько точек за один ход пресса, что является наиболее совершенным приемом, то требуются прессы усилием 50—100 т. Для сварки одной точки достаточны прессы усилием 5—10 т. Такие гидравлические прессы могут быть выполнены легкими переносными с ручным или педальным приводом; они довольно широко применяются на электромонтажных работах и легко могут быть приспособлены для точечной сварки. Находит производственное применение и стыковая холодная сварка. Например разработаны ручные клещи типа КС-6 (рис. 217) Для стыковой сварки алюминиевых проводов сечением 2,5—10 мм2; вес клещей около 1,4 кг. Клещамп можно сваривать медные Г|ровода сечением 2,5 и 4 мм2, а также алюминиевые с медными.

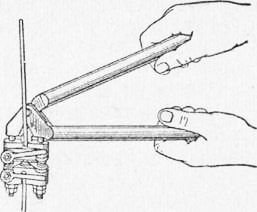

Рис. 7. Клещи КС-6 для холодной сварки проводов

Клещи КС-6 применяются на электромонтажных работах. Свежеобрезанные концы проводов закладывают в клещи, зажимают и сваривают при нажатии на ручки клещей. Место стыка имеет чистую поверхность и не требует дальнейшей обработки, излишний выдавленный металл — грат — отрубается в клещах одновременно с процессом сварки. Металл в зоне сварки нагарто-ван и имеет высокую прочность, разрушение при всех видах нагрузок происходит вне зоны сварки. Металлографическое исследование сварного соединения показывает высокую плотность металла, его электропроводность выше, чем металла остального провода. По-видимому, обработка давлением порядка 60 кГ/мм2 заметно улучшает качество металла в зоне сварки, делает его более плотным и однородным. Начинает находить промышленное применение стыковая сварка и более крупных сечений, для чего конструируются стыковые машины с гидравлическим или электрическим приводом. Стыковая сварка алюминия с медью широко применяется в электротехнической промышленности при изготовлении токоведущих деталей. Стыковое соединение считается более надежным по сравнению с нахлесточным. Применяется стыковая сварка троллейных проводов на электротранспорте, проволок на проволочных и кабельных заводах. Здесь холодная сварка ценна высокой прочностью стыка, «горячие» способы сварки вызывают уменьшение прочности вследствие отжига металла. Холодная сварка успешно применяется для изготовления теплообменников для бытовых холодильников. При изготовлении теплообменника два алюминиевых листа свариваются по всей поверхности соприкосновения посредством совместной прокатки. Общий расход электроэнергии при холодной сварке в 20—SO раз меньше, чем при контактной электросварке. Шовная сварка используется для изготовления тонкостенных алюминиевых труб и оболочек. Применение холодной сварки ограничивается физическими свойствами металлов. Недостаточно пластичные металлы, например высокопрочные алюминиевые сплавы, часто дают трещины при таких больших деформациях, которые необходимы для холодной сварки. Высокопрочные металлы даже и при достаточной пластичности практически не свариваются холодным способом; требующиеся удельные давления настолько велики, что практически невозможно изготовить достаточно прочные приспособления и рабочий инструмент. Твердость металлов может быть снижена, а пластичность повышена подогревом до соответствующей температуры. Опыт показал, например, что высокопрочные алюминиевые сплавы при температуре 300—350° С, а низкоуглеродистая сталь при температуре 900—-1000° С свариваются за счет соответственно направленной пластической деформации, подобно технически чистому аиюминию при комнатной температуре. От давно известной кузнечной или горновой сварки такой способ отличается характером птастической деформации, аналогичным характеру деформации при холодной сварке: деформация значительна, распространяется в строго определенном направлении; развитие ее стеснено; удельные давления высоки и во много раз превосходят предел текучести нагретого металла. Нагрев может создавать значительную диффу-зию и рекристаллизацию, способствующих получению прочного сварного соединения. Применение нагрева делает неподходящим название «холодная» сварка. Может быть предложено название «прессовая сварка», которое шире, чем «холодная сварка», и охватывает все разновидности способа, как с применением нагрева, так и без него. Несомненно, что прессовая сварка в указанном расширенном понимании — с применением нагрева в необходимых случаях, найдет широкое промышленное применение.

Рис. 8. Сварка биметаллической заготовки

Реклама:Читать далее:Сварка взрывомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|