|

|

Категория:

Сварка металлов Далее: Виды дуговой сварки Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

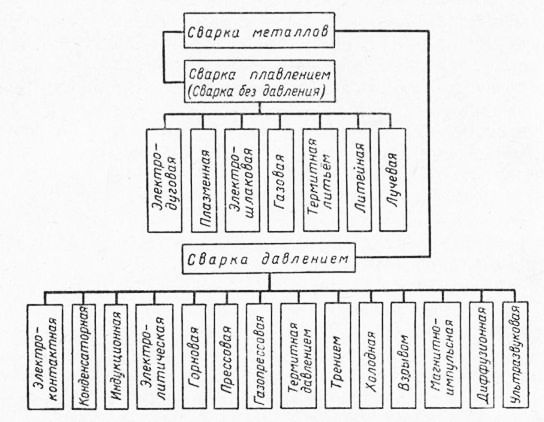

Рис. 1. Классификация способов сварки

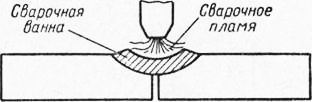

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание. Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен. Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл. В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2. К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно. Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов. Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление. Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

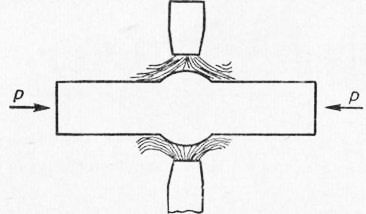

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна. При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла. Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении. При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

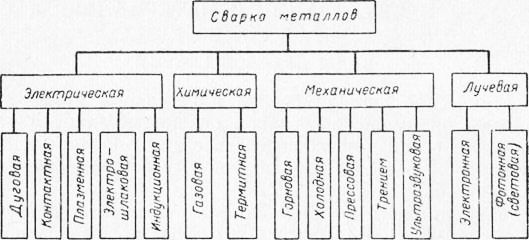

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке. По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии: По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила. Реклама:Читать далее:Виды дуговой сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|