|

|

Категория:

Производство точных отливок Этот производственный участок особенно важен, так как преимущественно здесь определяется качество отливок. На этой технологической операции необходимо выдерживать все требования по приготовлению связующего, определению вязкости суспензии, выдерживать предусмотренную зернистость обсыпочного материала. Величина зерна во время обсыпки изменяется, доля более крупных зерен увеличивается, так как на сыром модельном блоке удерживается прежде всего мелкая фракция обсыпочного материала. Поэтому такой материал необходимо освежать периодически добавками свежего песка. Необходимо также выдерживать время сушки отдельных слоев оболочки и следить за тем, чтобы при дальнейших технологических операциях не произошло растрескивания керамических форм. Свойства материалов, используемых при изготовлении керамических форм, влияют на прочность, газопроницаемость и на тепловое расширение форм. Отклонение свойств исходных материалов от установленных инструкцией прямым образом сказывается на качестве форм при последующих операциях. Поэтому необходимо правильно измерять прочность при изгибе, газопроницаемость и в особых случаях тепловое расширение керамических форм и требовать поставки только качественных исходных материалов. Прочность при изгибе высушенных керамических форм гарантирует сохранность ее при операциях удаления модельного состава, установки на прокаливание и при транспортировке. Прочность прокаленной керамической формы гарантирует выдерживание допускаемого гидростатического давления заливаемого металла. Газопроницаемость обеспечивает качество поверхности отливок и хорошее заполнение форм жидким металлом. Определение прочности при изгибе керамических форм. Предел прочности при изгибе керамических форм определяют многими способами. Диттрих и Крингс определяли его при помощи приложения давления на внутреннюю поверхность оболочки (до ее разрушения), выполненной в виде полого шара, куба или цилиндра. Шефард и Левич изгибали до разрушения плоский образец, изготовленный по принятому в производстве способу получения оболочковой формы. Фишер и Дитерт испытывали образцы в виде кубиков из затвердевшей суспензии. У керамических огнеупорных изделий прочность на сжатие определяют обычно по стандарту CSN 726013. В литье по выплавляемым моделям наиболее часто определяют прочность оболочки на специально изготовленных образцах. Образцы имеют форму пластинок, их изготовляют многократным нанесением суспензии на выплавляемую модель или на полоску жести. Состав суспензии, обсыпочный материал и параметры сушки каждого слоя должны соответствовать принятому технологическому процессу. Образцы извлекают из модели механическим путем или модель расплавляют. Высушенные или прокаленные керамические образцы устанавливают на две горизонтальные цилиндрические опоры гладкой стороной. Расстояние между опорами обычно постоянно. К образцу в средней части со стороны обсыпанного песком слоя прикладывается нагрузка до его разрушения. Скорость нагружения образца должна быть равномерной и иметь определенную величину. В ЧССР принята скорость нагружения 1,5 Н/с. На этом приборе испытываемые образцы — пластинки поднимаются на двух опорах. Упираясь в середине о расположенную неподвижную призму, они ломаются. Другие приборы имеют иную схему нагружения. Так, например, в приборе для определения прочности при изгибе керамических материалов по CSN 51030 производства фирмы Netzsch Geratban, Selb (ФРГ) испытываемый образец — пластинку нагружают снизу подвижной призмой. Размеры керамических образцов для испытания в разных странах различны: в ЧССР используют пластинки размером 100X25X5 мм, в Англии 102,4×25,4×3,2 мм, в ГДР 40×10 мм. Прочность при изгибе керамических форм определяют обычно при нормальной температуре. Такое испытание при необходимости можно проводить при повышенных температурах. Практическое значение имело бы измерение прочности при 1200—1400° С, но это сделать очень трудно. Диттрих и Крингс определили, что при нагреве до 500° С прочность керамики медленно нарастает; максимальная прочность наблюдалась при 500— 700° С. Затем наступает снижение прочности и при 900° С прочность такая же, как и при нормальной температуре. Прочность при изгибе керамических образцов при повышении температур определил В. Доелман. Образцы — пластинки размером 25,4 X 31,8X X5,6;‘мм [изготовляли нанесением суспензии на металлическую пластинку, покрытую модельным составом. Образцы испытывали на приборе для испытания песчаных образцов. Опытные пластинки с опорным устройством вставляли в рабочее пространство трубчатой электрической печи сопротивления.

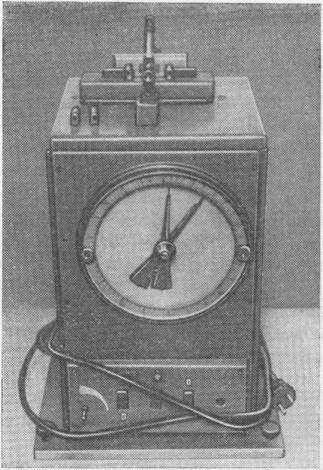

Рис. 1. Прибор для определения прочности при изгибе керамической оболочки (ЧССР)

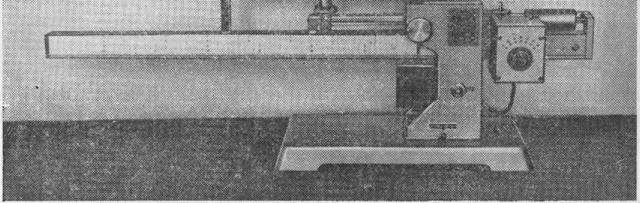

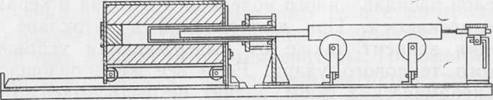

Рис. 2. Прибор для определения прочности при изгибе керамической оболочки

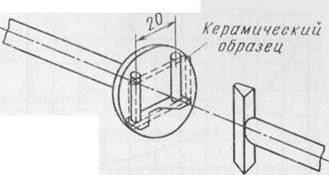

Рис. 3. Схема установки образца для определения прочности при высоких температурах

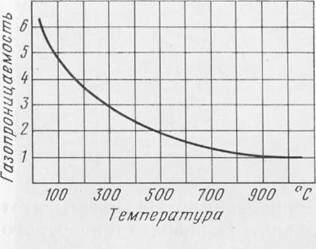

Так как газопроницаемость керамических форм, используемых в литье по выплавляемым моделям, по сравнению с газопроницаемостью традиционных песчано-глинистых форм является несоизмеримой, ее нельзя измерять на стандартном приборе для измерения газопроницаемости песчано-глинистых формовочных смесей. Поэтому следует изыскивать другие способы измерения и создавать другие приборы. Шепард и Левич, например, определяли газопроницаемость керамического образца созданием внутри него вакуума. Поверхность измеряемого образца была равна 1,77 см2. Комитет по формовочным материалам BICTA разработал метод испытания газопроницаемости керамических форм в холодном состоянии при помощи конусной пробы, которая позволяет измерять газопроницаемость с точностью ±10%. Выплавляемая модель, так называемый Лидбеттеровский конус, представляет собой цилиндр, переходящий в конус. Диаметр основания конуса 50,8 мм, высота 76,2 мм; диаметр цилиндрической части 57,15 мм, высота 25,4 мм. Цилиндрическая часть — пустотелая с внутренним диаметром 50,8 мм и высотой 25,4 мм. На конусную пробу наносят необходимое число слоев суспензии, обсыпают ее и сушат. Модель выплавляют и полученный пустотелый керамический образец прокаливают. Затем обрезают абразивным инструментом цилиндрическую часть образца, точно выдерживая высоту конусной части. Микрометром замеряют среднюю толщину оболочки и устанавливают образец в кольцевой паз приспособления для измерения газопроницаемости. Кольцевой паз заполнен ртутью, которая обеспечивает герметичность. Верхний уровень ртути устанавливается на соответствующей высоте от основания конуса. В Англии стандартным производственным методом является определение газопроницаемости с помощью конусной пробы. Об измерении газопроницаемости керамических форм при повышенных температурах указано в работе И. Доелмана. Керамический образец представляет собой шар, от которого отходит керамическая трубка. Шар вводят в нагретое рабочее пространство электрической печи сопротивления. Открытый конец трубки, находящийся вне печи, соединяют с прибором для измерения газопроницаемости формовочных смесей. С подобным прибором работали также В. Диттрих и В. Кринге, когда определяли газопроницаемость керамических форм, изготовленных из молохита и циркона при 900 и 1200 °С. Результаты их измерений при температуре 900 °С приведены на диаграмме. На этой диаграмме видно, что газопроницаемость формы с увеличением температуры уменьшается. В Англии для измерения газопроницаемости керамических форм в горячем состоянии используют керамическую пробу, представляющую собой полый керамический шар с отводной трубкой из плавленого кварца. Трубку шлангом подсоединяют к измерительному прибору, а шаровую пробу нагревают в электропечи. Моделью для керамической формы служит пластмассовый шарик (для пинг-понга), к которому приклеивают трубку из плавленого кварца. После прокаливания шарик сгорает. Измерение теплового расширения. Тепловое расширение керамической формы является важной величиной потому, что объемные изменения керамических форм могут быть причиной дефектов и брака продукции. Величина теплового расширения зависит прежде всего от химического состава огнеупорных материалов и от режима прокаливания форм. Особенно важно правильно выбрать величину припуска на усадку при изготовлении мастер-модели (в соответствии с известными коэффициентами усадки сплавов, из которых изготовляют отливки). Необходимо учитывать изменение объема формы при кристаллизационных превращениях огнеупорных материалов в интервале температур прокаливания, сообенно кварца, который наиболее широко используют в литье по выплавляемым моделям. Одна из первых фирм, занимающаяся литьем по выплавляемым моделям (фирма Austenal), ввела определение теплового расширения керамических форм в контрольные методы.

Рис. 4. Зависимость газопроницаемости от температуры

Рис. 5. Прибор для определения теплового расширения керамических материалов (тип BS 1902, 1966)

Для измерения теплового расширения керамических форм используют обычно дилатометры горизонтального типа. Такой прибор описан в работе. По данным автора работы, этот способ пригоден идя измерения теплового расширения при температуре до 1150 °С. Способ измерения теплового расширения керамических форм был введен в Англии как контрольный. Керамический образец для испытания имеет форму цилиндра длиной 75 мм, его приготовляют заливкой суспензии в бумажную трубку. Устройство для измерения теплового расширения сконструировано фирмой British Ceramic Research Association. Его описание дано в английском стандарте BS 1902 от 1966 г. Это прибор горизонтального типа, его схема представлена на рис. 106. Керамический образец вставляют в дилатометр в трубочке из кварцевого стекла. Удлинение образца фиксируется цифровым индикатором со шкалой, разделенной на десятые и тысячные доли миллиметра. Опытный образец нагревают с определенной скоростью (скорость нагрева, установленная английским стандартом SAZ, равна 6° в минуту) и через короткие интервалы времени регистрируют температуру и данные цифрового индикатора. Такая схема определения теплового расширения керамических форм рекомендуется до температуры не выше 1100 °С. Испытание при температуре выше 1100 °С требует электрического способа регистрации изменения длины образца. Подобный прибор описан в работе. Горизонтальный дилатометр с программным тепловым режимом изготовляет фирма Netzsch-Geratbau GmbH (ФРГ). Реклама:Читать далее:Контроль удаления модельной массы из керамических форм и прокаливания формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|