|

|

Категория:

Термическая обработка Для травления макрошлифов в практике высокочастотной закалки чаще всего применяются следующие два способа: 1. Травление медной хлорно-аммонийной солью. Этот реактив четко выявляет глубину закаленного слоя, а также макроструктуру исходного материала, например, расположение волокон прокатки. Химическая формула его: CuCl2-2NH4C1-2Н20. Приготовляют реактив, растворяя в воде кристаллы соли до появления интенсивной синей окраски. Рекомендуется на 1 л воды брать около 100 г соли. Желательно приготовлять реактив перед самым употреблением, а соль сохранять в сухом месте. Шлифованную на станке и обезжиренную поверхность металла смачивают водой, а затем раствором соли и выдерживают до появления шероховатого осадка меди. Этот осадок необходимо осторожно удалить, протирая шлиф ватой в струе воды. На поверхности металла закаленный слой приобретает темную окраску, а исходный, незакаленный материал темнеет незначительно. Процесс травления заканчивается высушиванием фильтровальной бумагой или теплым воздухом. Для длительного сохранения макрошлиф покрывают бесцветным лаком, например, цапоном. Для получения четкого макрошлифа требуется смачивать реактивом всю поверхность одновременно. Для этого шлиф следует или окунуть в раствор, налитый в плоский сосуд, или аккуратно лить раствор на шлиф, помещенный над стоком. При больших габаритах исследуемой детали это представляет большие трудности, так как требуется или специальная ванна или помещение с цементным полом, снабженным^сливом. При травлении легированных сталей или чугунных изделий удаление меди представляет некоторое затруднение. Медь реактива настолько прочно пристает к поверхности, что простым протиранием ватой удалить ее невозможно. Тогда медь смывают слабым раствором аммиака или азотной кислоты. 2. Травление 25-процентным или 10-процентным водным раствором азотной кислоты. Хотя применение азотной кислоты воедно для работающих и требует обязательного наличия вытяжной вентиляции, однако благодаря простоте получения результатов на чугунах и легированных сталях, а также удобству изготовления макрошлифов деталей крупных габаритов в производстве рекомендуется использовать именно этот реактив.

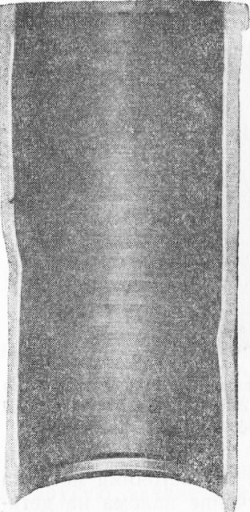

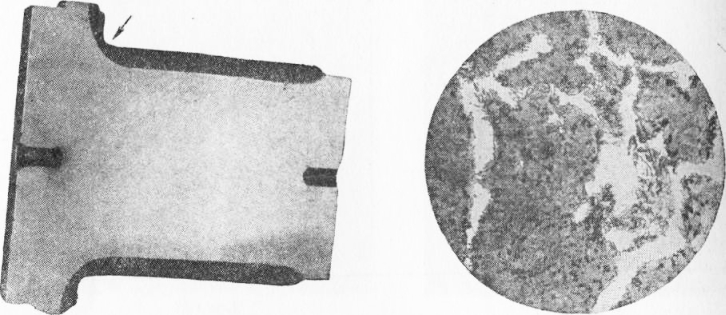

Рис. 1. Излом чугунной гильзы блока цилиндров. Закаленный слой выглядит более светлым.

Макрошлиф, приготовленный с помощью одного из рассмотренных реактивов, позволяет выявить, как распределяется по сечению закаленный слой, соответствует ли его глубина заданным условиям. Правда, эти сведения получаются приближенными, так как темные участки на макрошлифе соответствуют твердости HR(, = 30 и выше, т. е. на макрошлифе протравливается мартенситный слой вместе с переходной зоной. Поэтому часто говорят о «глубине слоя по макро». В тех случаях, когда необходимо определить истинную глубину слоя по мартенситу, нельзя пользоваться «глубиной слоя по макро», а нужно найти ее по кривой твердости или микроструктуре. Граница протравленного слоя на макрошлифе не всегда получается резкой. Расплывчатость границы можно наблюдать при нагреве детали на глубину, превышающую прокаливаемость данной марки стали. Часто за черной границей на макрошлифе протравливается узкая белая полоска, более светлая, чем исходная структура. Эта полоска характеризует зону отпуска, что встречается на предварительно улучшенной 1 стали, имеющей твердость, повышенную по сравнению со сталью отожженной. Если деталь из такой стали подвергнуть высокочастотной закалке, то сразу за переходным слоем будет располагаться зона, нагреваемая до температур, превышающих температуру отпуска при улучшении. В этой зоне произойдет дальнейший отпуск и падение твердости до значения, близкого к твердости отожженной стали, выражающиеся на кривой твердости характерным «провалом». Изготовление макрошлифа является хорошим средством для проверки конструкции индуктора. В процессе создания конструкции (изменения ее элементов) производят закалку деталей и выполняют ряд макрошлифов, по которым судят о правильности внесенных конструктивных изменений. Однако на окончательном этапе при разработке термического и электрического режима, а также при контроле деталей массового производства сведения, получаемые благодаря макрошлифу, уже недостаточны, и необходимо переходить к более точному методу — микроисследованию. По макрошлифу можно ориентировочно определить места перегревов, которые при травлении становятся более черными. Макрошлиф помогает снимать кривую твердости, так как на нем виден район, где твердость следует измерять особенно подробно.

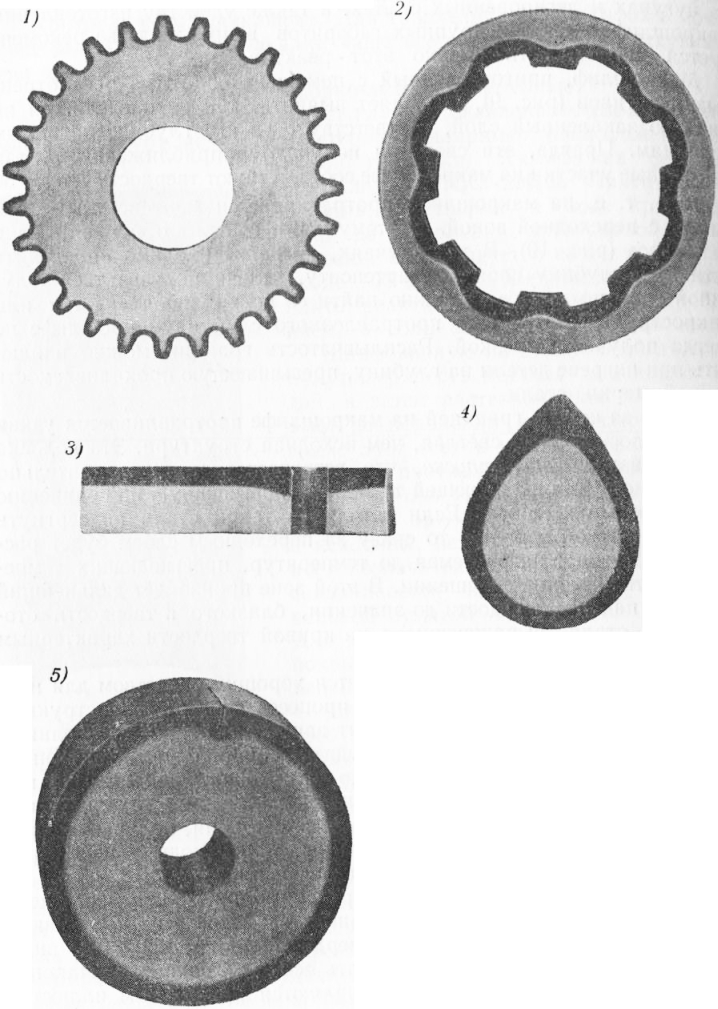

Рис. 2. Макрошлифы различных деталей:

Измерение твердости на поверхности можно производить на твердомере с алмазным конусом (РВ — типа Роквелла), на твердомере с алмазной пирамидой (НВ — типа Вик-керса) и на склероскопе. Иногда возникает необходимость контролировать твердость на внутренней закаленной поверхности полых деталей. Конечно, измерение можно осуществить обычным твердомером на обломке разрушенной для этой цели детали. Однако, применив специальное приспособление к тому же твердомеру, можно ввести алмазный конус внутрь детали и измерить ее твердость без разрушения.

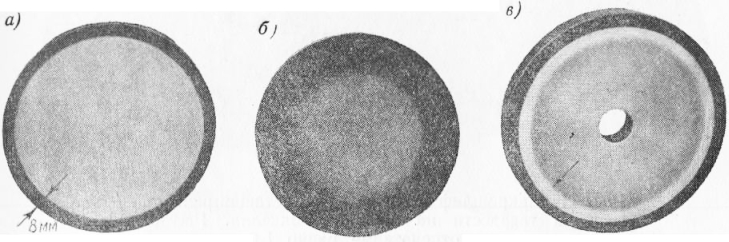

Рис. 3. Макрошлифы прокатных валков:

Измерение твердости на поверхности при высокочастотной закалке облегчается отсутствием окалины. Обычно замеряют твердость по одной или нескольким линиям. В цилиндрических деталях такими линиями служат образующая и окружность; В связи с тем, что при поверхностной закалке часто закалена не вся поверхность, представляет интерес распределение твердости по этой поверхности, особенно по краям закаленной зоны. Например, при замере твердости по образующей на закаленных деталях, подвергнутых самоотпуску, иногда можно обнаружить заметное увеличение твердости на поверхности у краев закаленного участка. Разброс твердости по образующей или окружности может сигнализировать о нарушении формы индуктора, об изменении условий охлаждения, например, в связи с засорением отверстий для закалочной воды, о неточно установленном зазоре между индуктором и закаливаемой деталью. Несколько иные задачи ставятся при исследовании распределения твердости по глубине закаленного слоя. Известно, что прочность и долговечность деталей после высокочастотной закалки в большей степени зависят от этого распределения. Поэтому такой контроль твердости приобретает первостепенную важность, особенно при наладке процесса закалки. В связи с тем, что при высокочастотном нагреве закаленный слой имеет обычно сравнительно малую толщину, измерение твердости в различных точках его сечения требует соблюдения определенных правил. Так, при измерении твердости посредством прибора Роквелла нельзя определять твердость в точках, удаленных менее чем на 1 мм от кромки. Если не соблюсти этого, то в замерах получается ошибка вследствие выдавливания металла в сторону. При этом может произойти откол кромки, который иногда приводит к повреждению алмазного конуса прибора.

Рис. 4. Макрошлиф с отпечатками, оставшимися от измерения твердости на приборе Роквелла. Расстояние между соседними отпечатками равно 1,0 мм, твердость же определена через каждые 0,5 мм, благодаря расположению отпечатков по спирали.

В тех случаях, когда глубина слоя невелика по сравнению с величиной отпечатка алмазного конуса, а желательно получить много точек измерения, рекомендуется производить их не по радиусу детали, а по спирали. Это диктуется тем, что отпечатки должны отстоять друг от друга на расстоянии не менее диаметра отпечатка. В противном случае показания прибора могут не соответствовать действительности. Учитывая особенности таких измерений, можно рекомендовать для них прибор Виккерса, как более точный и дающий меньшие отпечатки. В некоторых случаях при измерении твердости по глубине полезно применять прибор микротвердости ПМТ-3. Он позволяет определять твердость отдельных зерен металла. С его помощью можно легко измерить твердость металлической основы чугуна, закаленной на мартенсит. Если измерения твердости закаленного чугуна производить на других приборах, то результаты получаются заниженными, так как наличие включений графита позволяет измерять только среднюю твердость.

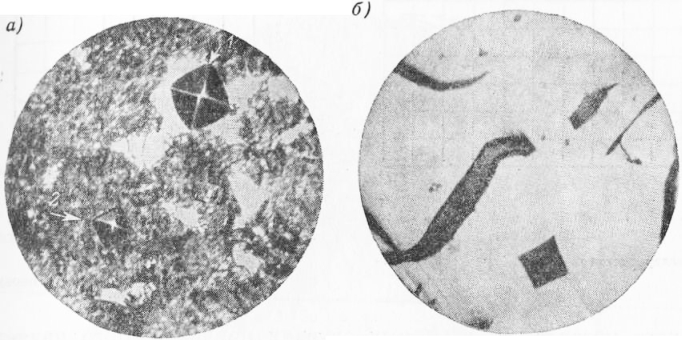

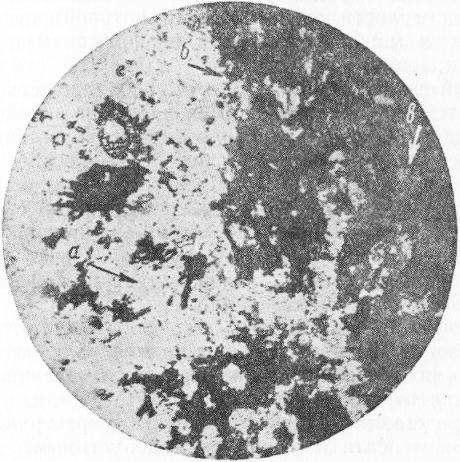

Рис. 5. Микроструктура с отпечатками, оставшимися от измерения микротвердости прибором ПМТ-3:

а — переходная зона закаленной детали из стали марки 45; участки феррита (/) имеют меньшую твердость, чем мартенсит (2); б — закаленный слой детали из серого чугуна; на нетравленном макрошлифе отчетливо виден отпечаток между включениями графита.

При снятии кривых твердости обязательно нужно доходить до незакаленной зоны детали, чтобы иметь возможность судить и о твердости исходного материала. С помощью кривых твердости могут быть выявлены дефекты и особенности закалки. В заключение следует упомянуть еще об одном способе получения кривой твердости. Способ этот заключается в том, что деталь без разрезки подвергают послойному сошлифованию с поверхности и после снятия каждого слоя производят измерение твердости на поверхности. Обычно за один прием сошлифовывают примерно 0,2 мм. Кроме неудобства многократного шлифования, недостатком этого способа является искажение показаний прибора в конце измерения, когда большая часть слоя окажется сошлифованной. В этот момент тонкий и твердый слой, находясь на мягкой подушке незакаленного металла, проминается. Заметим, что иногда твердость, измеренная на поверхности, возрастает на 2—3 единицы после сошлифования тонкого слоя закаленного металла. В некоторых случаях причиной этого является перегрев поверхности, наблюдаемый чаще всего при использовании слишком высоких частот для получения больших глубин закалки, в других случаях это явление объясняется обезуглероживанием поверхности в процессе предшествующей термообработки детали.

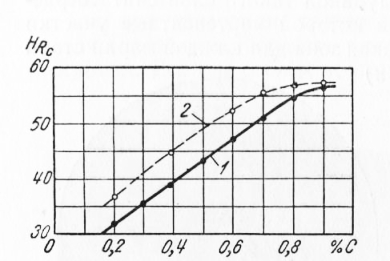

Рис. 6. Твердость структуры с 50% мартенсита:

1 — углеродистая сталь; 2 – среднелегирован-ная сталь.

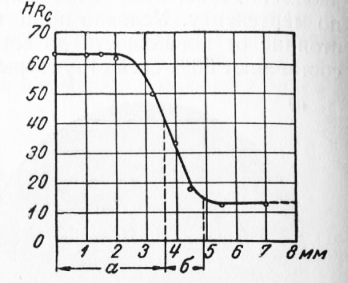

Рис. 7. Распределение твердости по глубине закаленного слоя для детали из стали марки 45:

а – глубина закаленного слоя; б — переходная зона.

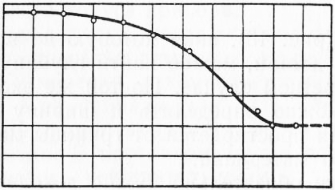

Рис. 8. Выявление некоторых дефектов в закаленном слое с помощью кривых твердости:

а — неудачное распределение твердости по глубине, типичное для относительно длительного нагрева, когда характер последнего приближается к поверхностному; б — перегрев на поверхности

Контроль по микроструктуре. Микроструктурный анализ является наиболее детальным, но требует значительной затраты труд и времени. Производится анализ на основании просмотра микрошлифа на металлографическом микроскопе. в отличие от обычной закалки, при высокочастотном способе закалки в поле зрения микроскопа часто одновременно оказываются две или даже три структуры: исходная, переходного слоя и закаленного слоя. Исследование исходной структуры.

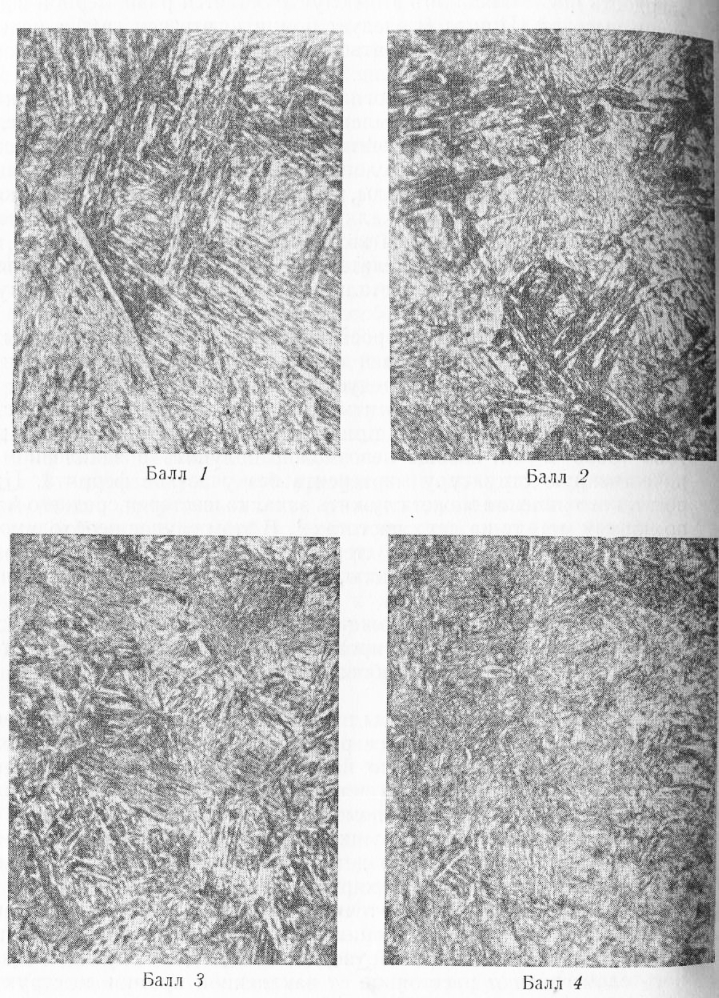

Рис. 9. Микроструктура детали, характерная для высокочастотной закалки при условии узкой переходной зоны. В поле зрения микроскопа видны одновременно структуры: закаленного слоя (а), переходной зоны (б) и исходного материала (в) XI50.

Так как качество закаленного слоя в сильной степени зависит от характера и состояния исходной структуры, то ее необходимо принимать во внимание при каждом микроанализе. Часто именно в ней можно найти причину брака или недоброкачественности закаленного слоя. Значительную роль играют величина зерна исходной структуры и характер распределения отдельных структурных составляющих. Например, при закалке среднеуглеродистых сталей утолщенные грубые участки феррита вызывают сильную неравномерность в мартенсите; крупное зерно приводит к игольчатости мартенсита и т. д. Наиболее желательной при высокочастотной закалке является исходная структура в виде сорбита или мелкопластинчатого перлита. Исследование структуры закаленного слоя. Выявление микроструктуры закаленного слоя позволяет наиболее точно и обстоятельно проконтролировать термический и электрический режимы закалки. Для высокочастотной закалки характерно безыгольчатое или очень мелкоигольчатое строение мартенсита. В легированных сталях при высокочастотной закалке игольчатость проявляется только при значительных перегревах. Обстоятельством, затрудняющим контроль качества закаленного слоя по микроструктуре, является отсутствие общепринятых и утвержденных шкал. Таким образом, определение степени игольчатости мартенсита или его равномерности по составу и протравимости оказывается субъективным и может привести к разногласиям в оценке этих характеристик. Затронутый вопрос приобретает особую важность при высокочастотном методе закалки, характеризующемся высокой скоростью нагрева, когда структуры получаются несколько отличными и много разнообразнее, чем при обычном способе закалки. В связи с этим в НИИ ТВЧ разработана восьмибалльная шкала микроструктур мартенсита для среднеуглеродистой стали, закаленной при высокочастотном нагреве. Балл 1 характеризует структуру крупноигольчатого мартенсита, получаемого при перегревах. Такая структура, очевидно, недопустима при высокочастотной закалке. Балл 2 соответствует структуре среднеигольчатого мартенсита, которую можно допустить только в индивидуальных случаях, например, в деталях со сложной поверхностью, и то лишь на участках, не являющихся ответственными при работе детали. Балл 3 представляет собой типичную микроструктуру средне-игольчатого мартенсита и относится к допустимым. Баллы 4 и 5 относятся к структурам мелкоигольчатого мартенсита. Такая структура является наиболее характерной для поверхностной высокочастотной закалки деталей из среднеуглеродистой стали. Балл 6 — безыгольчатый мартенсит, характерен для закалки при очень больших скоростях нагрева преимущественно мелких деталей. При этом в закаленном слое большей частью присутствуют мелкие участки троостита; об этом свидетельствует и приведенная фотография. Тем не менее, закалку на такую структуру можно считать вполне удовлетворительной, так как ни на твердости, ни на механической прочности деталей эти дефекты не сказываются. Баллы 7 к 8 характеризуют допустимую неравномерность мартенсита при быстрых нагревах под закалку стали, имеющей в исходной структуре резко дифференцированные участки феррита и перлита. Так балл 7 представляет собою структуру мелкоигольчатого мартенсита с неравномерной концентрацией по углероду, не успевающей выравняться при быстром нагреве. Эта неравномерность выражается в чередовании светлых и темных участков. В структуре, соответствующей баллу 8, выявлена троостйтная она образуется в местах бывших ферритных участков. Однако Ясность после закалки в этом случае остается равномерной идоста-Т чно высокой. При этом следует помнить, что чем грубее исходная Т°о\гктура, тем труднее добиться мартенсита равномерного состава при высокочастотном нагреве. При разработке технологии высокочастотной закалки какой-либо детали, наряду со стремлением получить структуру в пределах баллов 4—6, необходимо учитывать специфику детали в каждом отдельном случае. Иными словами, иногда следует устанавливать специальные допустимые баллы, руководствуясь прилагаемой шкалой. Так, например, при закалке детали со сложной поверхностью иногда невозможно добиться во всех точках закаленного слоя идентичной структуры. Тогда желательно оговаривать в технологических картах, в каких местах детали, какой вид структуры допустим в пределах баллов 2—8. При очень больших скоростях нагрева, часто необходимых при закалке тонкостенных деталей на малую глубину слоя, и при грубой исходной структуре следует ориентироваться на баллы 4—8. Встречаются и такие моменты, когда при наличии исходной структуры в состоянии отжига и применении скоростей нагрева порядка 1000—3000° в сек. вообще невозможно получить в закаленном слое качественную структуру мартенсита без участков феррита. Примером такого явления может служить закалка шестерен среднего модуля по новому методу на двух частотах 1. В этом случае необходимо производить предварительную термическую обработку, например, улучшение или нормализацию, которые измельчают или уничтожают участки феррита. Разработанная шкала может быть применена и к оценке структуры мартенсита малолегированных конструкционных сталей, только с более жесткими требованиями к качеству получаемого закаленного слоя. Контроль микроструктуры закаленного слоя можно производить на поверхности детали без ее разрезки. Для этой цели микрошлиф изготовляют непосредственно на поверхности, полируя небольшую лыску. В тех случаях, когда деталь имеет большие габариты, микрошлиф рассматривают при помощи переносного микроскопа. Однако большей частью микроструктуру исследуют на шлифах, приготовленных по сечению детали; только таким способом можно получить исчерпывающую картину результатов закалки. На микрошлифе можно точно установить глубину закаленного слоя независимо от определения (или в дополнение к нему), проведенного на основании кривой твердости. При этом глубиной закаленного слоя считают расстояние от закаленной кромки до структуры, содержащей примерно 50% мартенсита в смеси с составляющими, характеризующими неполную закалку.

Рис. 10. Шкала микроструктур мартенсита при высоко

По микрошлифу можно проверить наличие полной закалки в соответствующих местах детали. Макрошлиф этой возможности не дает так как на нем протравливаются участки и с неполной закалкой Так, например, макрошлиф детали с галтелью может создать впечатление закалки всего обвода галтели, между тем как микроструктура обнаружит в районе галтели только неполную закалку (рис. 11). Такой дефект выяснить особенно важно, поскольку неполная закалка галтели может вместо упрочнения детали вызвать ее разупрочнение.

Рис. 11. Некачественная закалка в районе галтели. Микроструктура показывает неполную закалку, хотя на макрошлифе закаленный слой идет по обводу.

Другим примером может служить случай, когда на поперечном макрошлифе каленого кулачка распределительного валика выявлен однотонный закаленный слой, идущий по контуру, а при исследовании микрошлифа на носике обнаруживаются участки феррита, свидетельствующие о недогреве. В результате при эксплуатации детали на этих местах могут получиться задиры поверхности. Если при исследовании микроструктуры в закаленном слое обнаруживается неполная закалка, то даже в том случае, когдаполучен-ная твердость соответствует требованиям технических условий, это свидетельствует о неправильно проведенной термообработке, так как неполная закалка, как известно, не обеспечивает упрочнения детали. Обнаружить такой брак можно только посредством микроанализа, который дает возможность своевременно прокорректировать режим обработки. Исследование структуры переходной зоны. Переходной называют зону, простирающуюся между закаленным слоем и структурой исходного материала. Ширина и структура переходной зоны влияют на распределение внутренних напряжений, а следовательно, и на прочность. Ширину переходной зоны, так же как и закаленного слоя, можно определить не только по кривой твердости, но и посредством микроструктурного анализа. Определение границы между закаленным слоем и переходной зоной было разъяснено выше, а концом переходной зоны следует считать структуру исходного материала, не претерпевшую никаких изменений. Переходная зона характеризуется структурой, свойственной неполной закалке. Так, в переходной зоне детали из стали марки 45 присутствуют зерна мартенсита, феррита и троостита. Наличие большого количества троостита обычно свидетельствует о недостаточной резкости охлаждения. Большая ширина переходной зоны говорит об относительно длительном нагреве, к чему приходится прибегать, когда нужно получить большую глубину закаленного слоя при слишком высокой частоте тока, не соответствующей размерам данной детали. В этом случае используется фактор теплопроводности. Это же явление может иметь место и при неправильно подобранном электрическом режиме, когда в деталь подается слишком малая мощность. При установлении режимов и контроле серийных деталей следует обращать внимание на соотношение толщины закаленного слоя и ширины переходной зоны, учитывая, что это соотношение определяет внутренние напряжения в детали. Контроль деформаций. При контроле качества закалки в серийном производстве и особенно при разработке режима большую роль играет определение величин деформаций, возникающих в процессе закалки. На характере деформаций и на их величине, так же как и в других случаях, сказываются особенности высокочастотного нагрева. Поскольку закалке подвергается только слой небольшой толщины и, следовательно, нагрев и структурные превращения происходят в малом объеме металла, величина деформации может получиться меньшей, чем при сквозной закалке. Однако, если закалке подвергается только некоторый участок детали, то иногда возникают деформации специфического характера. Примером является закалка шеек коленчатого вала, при которой получается разворот щек, не свойственный обычной закалке, приводящий в результате к изменению общей длины вала. Величина деформации, равная разности размеров детали до и после закалки, определяется с помощью обычных измерительных инструментов: индикаторов, калибров, индикаторных приборов для измерения внутренних диаметров. В редких случаях, когда требуется точность измерения до микронов, применяют оптиметры. Такие измерения легко осуществимы ввиду отсутствия окалины после высокочастотной закалки. Реклама:Читать далее:Некоторые виды брака поверхностной закалкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|