|

|

Категория:

Контроль работ по металлопокрытиям Покрытие, связанное с основным металлом, подвержено влиянию температуры, внешних механических нагрузок, внутренних напряжений, а также других внешних и внутренних сил. Наиболее напряженный критический участок — граничная поверхность между покрытием и основным металлом. В связи с этим прочность сцепления покрытия и основного металла — один из важных факторов, характеризующих возможность применения металлических покрытий.

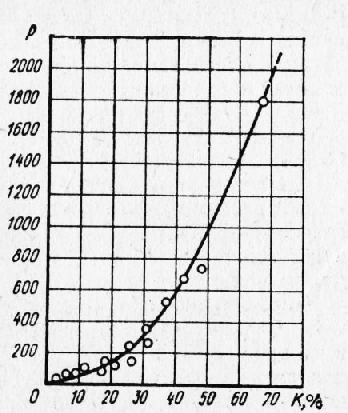

Рис. 1. Градуировочная кривая для определения пористости хромовых покрытий (Р — число плато на 1 мм2; К — степень пористости)

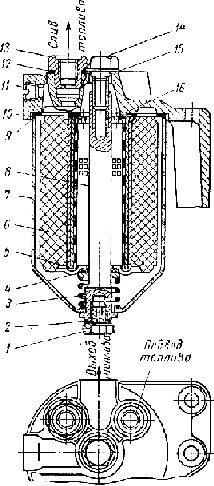

Состояние поверхности основного металла перед покрытием во многом определяет прочность сцепления. Следы загрязнения, пленки жиров и окислов в значительной степени снижают прочность сцепления; поэтому очистка поверхности изделий перед покрытием имеет решающее значение. Прочность сцепления возрастает с увеличением шероховатости поверхности основного металла; это можно объяснить увеличением площади соприкосновения основного металла и покрытия. Следовательно, такие методы подготовки под покрытие, как дробеструйная обработка, шлифование, травление, должны благоприятно влиять на качество сцепления. На прочность сцепления покрытия влияют не только предварительная подготовка поверхности основы, но также состав электролита и режим электролиза. В частности, имеют значение плотность тока, перемешивание, температура и т. п. Различают качественные и количественные методы измерения прочности сцепления. На практике чаще всего применяют качественные методы испытаний: они допускают непосредственное испытание без сложной подготовки образца, но дают лишь относительно точные результаты, в значительной степени зависящие от аккуратности и наблюдательности исполнителя. Количественные методы испытаний, как правило, требуют придания образцу специальной формы или, по крайней мере, предварительной обработки детали для снятия напряжений. Обычно этим испытаниям подвергают металлические покрытия большой толщины. Преимущество количественных методов — возможность получения абсолютных данных, которые позволяют непосредственно сравнивать результаты измерений различными методами, разными исполнителями и для разных объектов. 1. Качественные методы определения прочности сцепления Эти методы основаны на различии физико-механических свойств металлов покрытий и основного металла детали. Большей частью качественные методы основаны на сильной деформации образца, при которой разрушается покрытие или основной металл. Метод контроля выбирают в зависимости от металла покрытия, вида и назначения детали. Для контроля можно применять оборудование и приспособления различных типов (полировальные и крацевальные станки, муфельные печи, тиски и т. п.). Метод полирования. Поверхность покрытия полируют не менее 15 с кругами из бязи, фетра и других материалов, пастами (крокусной, хромовой и др.). Скорость полирования 20— 30 м/с. После полирования на контролируемой поверхности не должно быть вздутия или отслаивания покрытия. Метод крацевания. Поверхность покрытия крацуют не менее 15 с стальными и латунными щетками (для мягких покрытий) с диаметром проволоки 0,1—0,3 мм при частоте вращения 1500—2800 об/мин. После крацевания на контролируемой поверхности не должно быть вздутия и отслаивания покрытия. Метод навивки применяют для определения прочности сцепления покрытий на проволоке. Проволоку диаметром до 1 мм навивают на стержень утроенного диаметра; проволоку диаметром более 1 мм — на проволоку того же диаметра таким образом, чтобы образовались 10—15 плотно прилегающих один к другому витков. Пружины из проволоки диаметром до 1 мм контролируют выпрямлением, диаметром более 1 мм — растягиванием пружины на двойную длину. После контроля на поверхности не должно быть отслаивания покрытия. Метод нанесения сетки царапин. На поверхность контролируемого покрытия стальным острием наносят четыре-шесть параллельных линий глубиной до основного металла на расстоянии 2—3 мм одна от другой и четыре-шесть параллельных линий, перпендикулярных первым. На контролируемой поверхности не должно быть отслаивания покрытия. Метод изгиба. Детали с покрытием подвергают изгибу под углом 90° в обе стороны до излома. В месте излома покрытие не должно отслаиваться. Метод вдавливания. При проверке пригодности листового материала к глубокой деформации (штамповка) применяют пресс Эриксена. Результаты испытаний считают хорошими, если трещины появляются при одинаковой глубине вдавливания стального шарика в образцы с покрытием и без него, причем при образовании трещин на образце с покрытием не происходит отслаивания покрытия от основы. Метод распиловки. В месте распиловки образца не должно быть отслаивания покрытия. Целесообразно спиливать кромки таким образом, чтобы направление штрихов напильника способствовало отрыву покрытия от основного металла. Метод удара. Для оценки сцепления используют боек, падающий с определенной высоты. Прочность сцепления тем больше, чем больше ударов бойка выдерживает испытуемый участок поверхности до отслаивания при одинаковой высоте падения. Метод трения. В образцах, подвергнутых воздействию значительных нагрузок, от трения в процессе испытания возникает значительное количество теплоты, вызывающей расширение основного материала и покрытия. Если температурные коэффициенты линейного расширения металлов в значительной степени различаются, то в местах с плохим сцеплением возможны вспучивание покрытия, образование пузырей; при этоМ покрытие может отслаиваться. Этот метод испытания не зависит от геометрической формы образца, но подвержен влиянию скорости и силы трения. Метод нагрева основан на тех же физических основах, что и предыдущий метод. Детали с покрытием нагревают в течение 0,5—1,0 ч и охлаждают на воздухе. Температура нагревания деталей из различных материалов со всеми видами покрытий (за исключением цинковых, кадмиевых, оловянных, свинцовых, а также сплавом олово-свинец) указана ниже с точностью до ±5 °С: Допускается снижение температуры нагрева для деталей, имеющих швы, паянных припоями с температурой плавления ниже указанной. Для цинковых и кадмиевых покрытий температура нагрева 180—200 °С; для оловянных, свинцовых и покрытий сплавом олово-свинец— 140—160 °С. После нагревания на контролируемой детали не должно быть вздутия или отслаивания покрытия. Электрохимические методы. Для контроля прочности сцепления плотных покрытий в случае, если ток в начале электролиза не расходуется на побочные реакции и полностью идет на восстановление ионов металла, можно использовать электрохимические методы. Сущность метода заключается в том, что значение потенциала поляризации в момент включения тока определяет активную часть поверхности катода, на которой происходит осаждение металла; это характеризует прочность сцепления электролитического покрытия с основой. Пробу в качестве катода помещают в электролит, в котором происходит осаждение металла покрытия без побочных реакций (выход металла по току 100%), и измеряют обычными способами потенциал поляризации электрода. Если в момент включения тока поляризация имеет повышенное значение, уменьшающееся в процессе электролиза, электрохимический метод однозначно указывает на недостаточную прочность сцепления. Если в процессе электролиза поляризация в момент включения не изменяется, то это свидетельствует о хорошем сцеплении покрытия с основой при условии, что весь ток расходуется на осаждение металла. Другой электрохимический метод заключается в следующем. Пробу, служащую катодом, помещают в электролит, представляющий собой 5%-ный раствор едкого натра или едкого кали при относительно высоком напряжении в ванне (около 10 В). Выделяющийся на катоде атомарный водород диффундирует сквозь покрытие, скапливается в местах дефектов, а при продолжительном насыщении образует пузыри. Если покрытия выдерживают насыщение водородом более 15 мин без образования пузырей, то это свидетельствует о хорошем сцеплении покрытия с основой. 2. Количественные методы определения прочности сцепления Все количественные методы контроля основаны в большей или меньшей степени на определении силы, необходимой для отрыва покрытия от его основания или для его среза. Прочность сцепления определяют как отношение силы отрыва или среза к площади поверхности сцепления. Количественные методы измерения по сравнению с качественными имеют преимущества, так как дают абсолютные значения; однако применение их в производственных условиях сдерживают трудности изготовления специальных образцов и высокая стоимость испытательных станков. Методы отрыва. Метод Е. Олларда заключается в осаждении металла на торцовой части цилиндрического образца и последующем отделении покрытия на разрывной машине. На рис. 17 приведена схема отрыва покрытия от подкладки. Разделив силу, необходимую для отрыва, на площадь, можно определить прочность сцепления покрытия с основным металлом. Недостатки метода: необходимость осаждения толстых покрытий, пригодных для испытания, и сложности подготовки катода после электролиза к испытанию, так как катод обрабатывают на станке для получения выступающих краев покрытия, которыми катод удерживается при испытании на разрыв. Метод Жаке аналогичен описанному. Он разработан для никелевых покрытий на стали. Плоский никелированный образец определенных размеров частично погружают в специальный раствор (протеина), который при последующем омеднении уменьшает прочность сцепления электролитического слоя меди в смоченных этим раствором местах. Толщина медного слоя должна быть не менее 300 мкм. Участок медного покрытия с недостаточным сцеплением отгибают под прямым углом и определяют в направлений, перпендикулярном к поверхности образца, силу, необходимую для отрыва никелевого покрытия от основного металла. Метод основан на том, что прочность сцепления между слоями никеля и меди больше, чем между никелевым слоем и сталью. Этим методом испытывают медные слои печатных плат, нанесенные на синтетические материалы. В практике метод применяют и для других металлических покрытий. Установка для испытания по методу Жаке существенно усовершенствована Лукомским. Устройство позволяет в течение всего испытания сохранять постоянный угол отрыва. Схема отрыва электролитического покрытия по способу Ю. Н. Луком-ского приведена на рис. 18. Предварительно отогнутый конец покрытия присоединяют к верхнему зажиму разрывной машины. Поворот ролика обеспечивает постоянный угол отрыва. Для поддержания неизменной длины отрыва на покрытии выполняют надрез на расстоянии 25 мм от исходной линии. Метод Г. Г. Гугунишвили состоит в следующем. В основной материал вставлены несколько конических шпилек из одинакового материала (рис. 19). Суженные концы шпилек образуют с поверхностью основного материала единую плоскость, на которую наносят покрытие. Прочность сцепления определяется силой Р, необходимой для извлечения шпилек из плиты основного материала и, следовательно, для отрыва от покрытия. Недостаток метода — трудность изготовления образцов для испытаний. По модифицированному методу Г. Г. Гугунишвили (усовершенствован в ЛТИ им. Ленсовета) применяют образец, представляющий собой цилиндрик диаметром 10 мм с коническим отверстием, в которое вставлена конусная шпилька. На торцовую поверхность цилиндрика и конусной шпильки нанесен слой металла толщиной 10 мкм. Поверх него для предотвращения сквозного разрыва наращивают дополнительный слой металла (толщиной не менее 150 мкм) из «скоростной» ванны. Боковая поверхность образца при осаждении покрытия изолирована полихлорвиниловой трубкой.

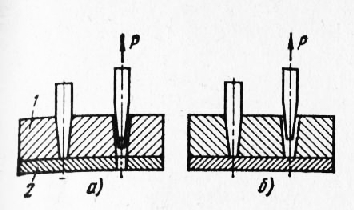

Рис. 2. Схема определения прочности сцепления по методу Г. Г. Гугунишвили:

а —хорошее сцепление; б — плохое сцепление; 1 — основной материал; 2 — покрытие

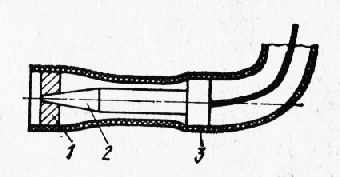

Рис. 3. Образец для измерения прочности сцепления

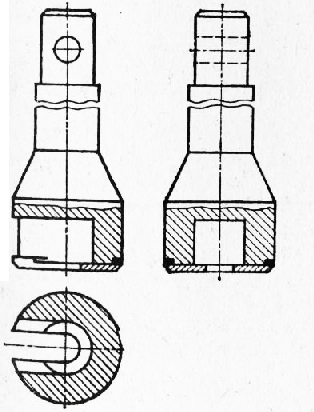

Рис. 4. Зажимы разрывной

Рис. 5. Схема контроля прочности сцеп-машины ления сдвигом или смятием

Прочность сцепления определяется силой отрыва шпильки от покрытия при помощи разрывной машины. Отрыв выполняют с определенной скоростью, так как она влияет на абсолютное значение полученных результатов. Диаметр торцов шпилек измеряют при помощи микроскопа с точностью до ОД мм. Метод среза. Испытания покрытия на срез (рис. 5) проводят главным образом для 1 г толстых покрытий. Применение этого метода ограничивает сложность изготовления образцов. Образцы должны быть выполнены таким образом, чтобы на основном материале оставалась частичка покрытия прямоугольной или квадратной формы площадью несколько квадратных миллиметров. Кусок плоского материала из закаленной стали используют как пуансон, сдвигающий оставленную на основном материале частичку покрытия, причем верхние края пуансона и основного материала должны совпадать. Если под прессом сжимать пробу и пуансон в вертикальном направлении, то основной материал, а также частичка покрытия уплотнятся, их высота уменьшится, а пуансон сохранит при этом (примерно) свою исходную высоту. К моменту, когда сила сцепления частички покрытия будет меньше действующей на нее через пуансон силы, покрытие отделится от основного металла. Отношение силы, действующей на поверхность образца, к площади поверхности сцепления, соответствует прочности сцепления. Реклама:Читать далее:Контроль защитных свойств покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|