|

|

Категория:

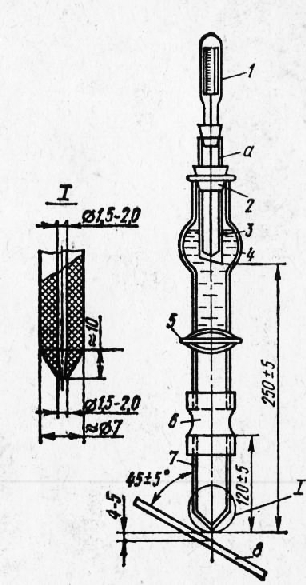

Контроль работ по металлопокрытиям Далее: Контроль пористости покрытия Во многих случаях основным параметром качества покрытия, которое должно соответствовать определенным техническим и экономическим требованиям, является его толщина. В связи с этим определение толщины покрытия — основа оценки его качества. Иногда необходимо выбирать для измерения наиболее подходящие методику и приборы. Выбор зависит от многих факторов: формы и металла покрытия, основного металла, необходимой точности и длительности измерения. Решающим может быть допустимость или недопустимость разрушения покрытия или всей детали. При контроле толщины покрытия следует учитывать, что даже на плоских изделиях толщина слоя металла неодинакова в различных точках; еще больше колебания толщины на профилированных изделиях. Отсюда вытекает необходимость определения не только средней толщины покрытия, но и минимальной его толщины на определенных участках изделия. 1. Методы измерения толщины слоя с разрушением изделия Методы контроля толщины покрытия с разрушением изделия делятся на химические, вызывающие разрушение только покрытия, и физические, нарушающие целостность не только покрытия, но и самого изделия. Применяемые химические методы можно рекомендовать лишь в случаях, если по производственным условиям допускается разрушение нанесенных на изделия покрытий, что неизбежно связано с потерей некоторых готовых деталей. Химические методы применяют для выборочного контроля толщины наиболее часто применяемых металлопокрытий. Погрешность измерения химическими методами по сравнению с погрешностью измерения другими методами весьма значительна и может достигать ±30%; большую погрешность получают при контроле тонкослойных покрытий. Всем химическим методам присуща весьма низкая производительность. При использовании химических методов возможность автоматизации процесса контроля толщины покрытий в условиях серийного и массового производства деталей практически исключается. К физическим разрушающим методам относятся микроскопический, метод хорды и спектральный. При использовании этих методов разрушению подвергают как покрытие, так и материал основы. Эти методы лабораторные и могут быть рекомендованы только для выборочного контроля в специальных условиях. Химические методы. Метод снятия состоит в растворении покрытия в растворе, который не повреждает основного металла. Растворение может быть химическим или электрохимическим. Толщину покрытия при этом определяют по его массе, для чего используют два способа: взвешивание детали до и после снятия покрытия и аналитический. При первом способе деталь обезжиривают венской известью, промывают и тщательно высушивают в сушильном шкафу при температуре 105—120 °С. После охлаждения деталь взвешивают и погружают в соответствующий раствор до полного растворения покрытия. Затем деталь промывают водой, вновь высушивают в сушильном шкафу и после охлаждения взвешивают. Детали взвешивают на аналитических весах с точностью до 10-4 г или на технических весах с точностью до 10-2 в зависимости от массы и размеров детали. При аналитическом способе деталь вначале обезжиривают венской известью, промывают водой и погружают в раствор, где выдерживают до полного растворения покрытия. Затем деталь извлекают из раствора, промывают в воде и промывную воду сливают в раствор. Последний переливают в мерную колбу и доливают исходный раствор до метки. Пипеткой отбирают из колбы определенное количество раствора и анализируют его на содержание металла покрытия в пробе по определенной методике. Метод снятия применяют, как правило, для очень мелких деталей (крепеж, тонкая проволока диаметром менее 1,5 мм и т. п.), конфигурация которых не позволяет использовать другие методы измерения. Для более крупных деталей метод снятия применяют только в тех случаях, когда необходимо определять не только местную, но и среднюю толщину покрытия, например, для проверки точности соблюдения параметров процесса. Точность метода ±5%. ‘ Разновидностью метода снятия является кулонометрический метод определения толщины покрытия. При этом покрытие снимают с подложки электролитическим способом при анодной поляризации, и количество металла в покрытии определяют по количеству электричества, необходимого для его снятия. Признаком окончания процесса снятия покрытия может служить скачок Потенциала испытуемого электрода. Приборы, основанные на измерении толщины покрытий ку-лонометрическим методом — АСТ-1 и микрокулонометрический толщинометр (СССР), «Фикнессметр» (ЧССР), «Сосои» (США). Преимущество этих приборов — возможность определения толщины многослойных покрытий. Метод капли. Определение толщины покрытия методом капли заключается в том, что покрытие растворяют последовательно наносимыми и выдерживаемыми в течение определенного промежутка времени каплями раствора (при этом используют капельницу с внутренним диаметром капилляра 1,5— 2,0 мм). Операцию повторяют до тех пор, пока на месте снятых фильтровальной бумагой капель не обнажится сплошной участок основного металла. В отличие от метода снятия, позволяющего определить среднюю толщину слоя покрытия, метод капли позволяет определить местную толщину, т. е. толщину слоя на определенном участке поверхности изделия. Этот метод имеет следующие недостатки: отдельные капли неравноценны в отношении количества растворяемого металла; испытание длительное, особенно для покрытий большой’ толщины. Метод капли непригоден для измерения толщины покрытия на сложных профилированных и мелких деталях, так как капля раствора не может удержаться требуемое время на испытуемом участке и растекается. Метод прост по технике исполнения, но дает значительные погрешности в определении толщины, особенно для тонких покрытий. Неточность метода объясняется тем, что на скорость растворения значительно влияют анизотропия кристаллов и изменение характера граней кристаллов по мере растворения покрытия. Неравномерность структуры покрытия, его пористость, качество обработки поверхности искажают’ результаты измерения толщины. Точность метода для покрытия толщиной 2 мкм и более колеблется в пределах ±30 %. Испытание проводят следующим образом. Участок поверхности изделия, на котором определяют толщину покрытия, предварительно тщательно обезжиривают венской известью, окисью магния или органическими растворителями, промывают водой и сушат фильтровальной бумагой. Детали с верхним никелевым покрытием для снятия пассивной пленки после обезжиривания протирают ватой, смоченной раствором соляной кислоты (1:1), промывают водой и просушивают. Если верхний слой контролируемого образца — хром, то покрытие снимают раствором соляной кислоты (1 :1), причем для ускорения начала растворения рекомендуют коснуться хромированной поверхности цинковой палочкой, затем образец промыть водой и высушить. Для снятия пассивной или фосфатной пленки пассивированные (хроматированные), оцинкованные и кадмированные или фосфатированные оцинкованные детали перед испытанием быстро протирают ватным тампоном, обернутым марлей, и смоченным раствором соляной кислоты (1:8), промывают водой и просушивают. Толщину лучше определять до пассивации и фосфатирования. После этих операций на поверхность покрытий капельницей наносят одну каплю соответствующего раствора и выдерживают ее на поверхности в течение времени, указанного в табл. 4. По истечении этого времени каплю удаляют фильтровальной бумагой, насухо вытирают и на то же место наносят следующую каплю свежего раствора. Для определения толщины покрытий на мелких деталях, а также на пружинах с диаметром проволоки менее 0,5 мм контролируемые участки рационально опускать в капли раствора, нанесенного на стекло. Применяют два варианта метода струи: струйно-периодический (толщину покрытий рассчитывают по времени, затраченному на растворение покрытия) и струйно-объемный (толщину покрытия рассчитывают по объему раствора, израсходованного на растворение покрытия). На практике чаще используют струйно-периодический вариант метода струи. Струйно-периодический метод — это либо метод прямого наблюдения или электроструйный куль-метод. При измерении используют установку (рис. 10), состоящую из капельной воронки с краном. К нижнему концу воронки резиновой трубкой присоединена капиллярная трубка, из которой раствор подается на поверхность образца. Капиллярная трубка представляет собой толстостенную стеклянную (барометрическую) трубку длиной 120±5 мм с внутренним диаметром 1,5— 2,0 мм. Капиллярную трубку калибруют таким образом, чтобы при полном открывании крана при постоянных давлении и температуре (18—20 °С) за 30 с из воронки вытекало 10± ±0,1 мл дистиллированной воды. Постоянное давление устанавливают с помощью стеклянной трубки, вставленной через резиновую пробку в горлышко воронки и имеющей отверстие а для поступающего в воронку воздуха. Нижний конец стеклянной трубки должен находиться в растворе в постоянном положении на расстоянии 250±5 мм от конца капиллярной трубки. В трубку вставлен термометр.

Рис. 1. Схема установки для струйно-периодического метода

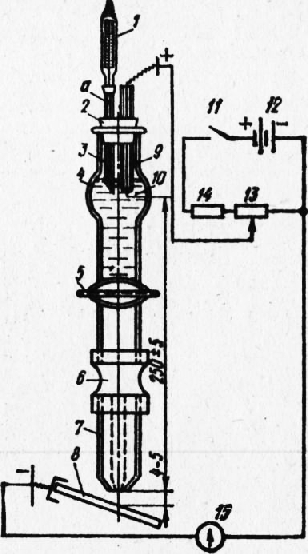

Прибор готовят для измерения следующим образом. Воронку на три четверти заполняют приготовленным раствором, открывают кран воронки и заполняют капиллярную трубку. Закрывают кран. Горлышко воронки закрывают пробкой. Открывают кран и дают возможность раствору вытекать из воронки до тех пор, пока не начинается равномерное засасывание пузырьков воздуха в воронку через трубку, о чем свидетельствует установление постоянного давления. Для удаления пузырьков воздуха из резиновой соединительной и капиллярной трубок сжимают трубку при открытом кране. Перед началом работы проверяют скорость истечения раствора из капиллярной трубки. Подготовленный таким образом прибор укрепляют на штативе так, чтобы конец капиллярной трубки был расположен на расстоянии 4—5 мм от испытуемой поверхности, а угол между осью капилляра и поверхностью детали (или, в случае криволинейной поверхности, касательной к ней) составлял 45±5°. Для исключения растекания и разбрызгивания раствора к детали, как можно ближе к месту испытания, приставляют стеклянную палочку, по которой использованный раствор должен стекать в приемник. Перед началом измерения определяют температуру раствора. В момент открывания крана включают секундомер; через некоторое время кран закрывают, останавливают секундомер и проверяют окраску поверхности в месте падения струи. Если окраска не изменилась, то снова открывают кран и включают секундомер. Так поступают до тех пор, пока в месте падения струи не появится признак окончания измерения. При последующих измерениях, когда примерно известно время, в течение которого растворяется данное покрытие, перерывы в измерении делают возможно реже. После работы прибор промывают и наполняют дистиллированной водой. Продолжительность интервалов времени, в течение которых кран 5 открыт, суммируют. За результат измерения принимают среднее арифметическое значение трех измерений. Точность измерений при струй-но-периодическом методе (прямого наблюдения) для покрытий толщиной 2 мкм и более колеблется в пределах ±10%. В отличие от метода прямого наблюдения, при котором признаком окончания процесса измерения являетея изменение цвета металла под действием струи раствора, при электроструйном нуль-методе момент окончания процесса измерения толщины покрытия фиксируют по прибору (гальванометру). Установка (рис. 2) аналогична описанной ранее, за исключением того, что в пробку, закрывающую воронку, вставлена вторая стеклянная трубка, в закрытый конец которой впаяна платиновая проволока. Нижний конец стеклянной трубки должен находиться в растворе на расстоянии 250±5 мм от конца капиллярной трубки. Платиновую проволоку и испытуемый образец подключают к электрической схеме, в которую входят источник тока (аккумуляторная батарея или батареи сухих элементов на напряжение 3 В), гальванометр (нуль-прибор), резистор непроволочный (сопротивление 10 кОм), резистор непроволочный (сопротивление 22 кОм), выключатель. Испытуемый образец должен быть электрически изолирован от металлического штатива. Прибор готовят к измерениям, как в предыдущем случае. При измерении включают электрическую схему, одновременно открывают кран и включают секундомер. Останавливают секундомер и закрывают кран в момент отклонения стрелки гальванометра, которсие происходит при растворении покрытия и появлении основного металла или подслоя.

Рис. 2. Схема установки для электроструйного нуль-метода:

1 — термометр; 2 — пробка; 3, 9 — стеклянная трубка; 4 — капельная воронка; 5 — кран; 6 и 7 — резиновая и капиллярная трубки; 8 — образец; 10 — платиновая проволока; 11 — выключатель; 12 — источник тока; 13, 14 — резисторы; 15 — гальванометр; а — отверстие для воздуха

Результаты измерения обрабатывают так же, как при методе прямого наблюдения. Струйно-объемный метод заключается в определении объема раствора, израсходованного на растворение покрытия под действием струи, которая вытекает из бюретки с определенной скоростью (10±0,5 мл в течение 30 с) и падает на деталь под углом 45° к ее поверхности. Установка для измерения состоит из бюретки вместимостью 50 мл (цена деления 0,1 мл) со стеклянным краном, к которому резиновой трубкой присоединена капиллярная трубка. Последнюю калибруют таким образом, чтобы при полном открывании крана за 30 с при температуре 18—20 °С из бюретки вытекало 10±0,1 мл дистиллированной воды. При измерении фиксируют температуру раствора и открывают полностью кран бюретки. Через некоторое время кран закрывают и проверяют окраску поверхности в месте падения струи. Если окраска не изменилась, то снова открывают кран; так поступают до изменения окраски поверхности в месте падения струи. За результат измерения принимают среднее арифметическое результатов трех измерений. Погрешность измерения при струйно-объемном методе для покрытий толщиной более 2 мкм (цинк, кадмий и никель — до 30 мкм, медь до 50 мкм) колеблется в пределах ±15%. Физические методы. Металлографическим методом определяют местную толщину одно- и многослойных электролитических и анодно-окисных покрытий, используя этот метод главным образом как арбитражный. Метод заключается в измерении с помощью микроскопа толщины покрытия на поперечном т 87 срезе детали. Допускается применение металлографических микроскопов всех типов. Рекомендуемое увеличение 500— 1000 для покрытий толщиной более 20 мкм. Для измерения толщины покрытия изготовляют шлиф с поперечным разрезом покрытия (поперечный шлиф). Последующие операции для получения микрошлифа включают шлифование, полирование и травление. Для исключения отслаивания покрытия и «завала» кромок деталь покрывают слоем другого металла толщиной не менее 20 мкм, который должен обладать достаточными твердостью и прочностью сцепления с металлом покрытия, а также отличаться от него по цвету. Кроме того, металл защитного слоя должен по возможности электрохимически мало отличаться от металла контролируемого слоя. Например, при определении толщины никелевых или цинковых покрытий можно наносить медное покрытие вначале толщиной 2—5 мкм из цианистого электролита, а затем толщиной 15— 20 мкм из кислого электролита. Для защиты медных покрытий применяют никель. Окисные пленки на алюминии и его сплавах, а также хромовые покрытия не покрывают защитным слоем. Иногда для предотвращения завала кромок, а также для увеличения опорной поверхности шлифов вместо гальванического способа осаждения защитных покрытий образец заливают легкоплавкими металлическими сплавами (например, сплав Гутри, Вуда, Розе, третник и др.) или органическими соединениями (шеллак, органическое стекло, полистирол и др.). Срез должен быть отшлифован и отполирован с последовательным применением все более тонких абразивов (крупный напильник, бархатный напильник, наждачная бумага от крупнозернистой до мелкозернистой). Во избежание «смазывания» металлов шлиф следует обрабатывать под углом 45° к поверхности покрытия, а не вдоль или поперек покрытия. К следующей стадии шлифования можно переходить, когда следи предыдущей окончательно стерлись. Окончательную отделку шлифа — полирование — выполняют мягким сукном или авиационным войлоком (кордным фетром), натянутым на диски. Для твердых покрытий частота вращения диска обычно 700—750 об/мин, для мягких покрытий — 250 об/мин. При полировании рекомендуют использовать пасты ГОИ; продолжительность обработки шлифа на пастах ГОИ: грубой — 7—10 мин, средней — 4—7 мин, тонкой — 1—3 мин. После механического полирования обычно выполняют электрополирование. Для получения наибольшего контраста между покрытием и смежными металлами выполняют химическое или электрическое травление шлифа. Перед травлением и после него шлифы необходимо промыть водой и высушить спиртом и фильтровальной бумагой. Подготовленные таким образом шлифы можно использовать для определения толщины покрытия. Микроскоп для измерения готовят в соответствии с инструкцией к прибору. Выполняют не менее трех измерений по всей длине шлифа. За результат измерения принимают среднее арифметическое значение трех измерений. Вследствие трудоемкости метод не мОжет быть рекомендован для текущего цехового контроля; его можно использовать для проверки равномерности толщины покрытия и изучения структуры электролитических покрытий. Метод хорды и спектральный метод сложны по исполнению, дают относительно большие погрешности в результатах и не могут быть рекомендованы для широкого практического использования. Их подробное описание можно найти в специальной литературе. тие с пробного катода снимают и измеряют его толщину микрометром. Для этого обычно используют полированную пластинку из коррозионно-стойкой стали, алюминия, титана или наносят разделительный слой. Гравиметрический метод заключается во взвешивании детали до и после покрытия. Этот метод применим только для мелких изделий, которые можно взвесить и измерить с достаточной степенью точности. Магнитные методы. Основными магнитными методами, применяемыми для измерения толщины покрытий, являются отрывной, индукционный и метод вихревых токов. Отрывной метод основан на измерении силы отрыва магнита от поверхности испытуемой детали. Приборы, основанные на магнитном методе измерения толщины покрытий, делятся на приборы с постоянными магнитами, измеряющие силу отрыва от детали (или притяжения) при помощи пружинных динамометров, и приборы с электромагнитами, контролирующие силу отрыва от детали по изменению силы тока намагничивания. Метод следует применять для контроля толщины покрытий непосредственно в производственных условиях при серийном и массовом производстве однотипных деталей из ферромагнитного материала с более или менее постоянными магнитными свойствами. Отрывной метод рекомендуют применять для измерения толщины немагнитных покрытий на ферромагнитной основе или в случае резкого различия магнитных свойств покрытия и основы. Измеренная сила притяжения магнита является функцией толщины покрытия. Для ферромагнитных покрытий (никель или железо) на немагнитном основном металле сила притяжения магнита возрастает с увеличением толщины покрытия; для немагнитных или никелевых покрытий на стали сила притяжения магнита уменьшается с увеличением толщины покрытия. На результаты измерений заметно влияют структура покрытия, параметры шероховатости, вид термической обработки и т. д. В связи с этим магнитный метод можно рекомендовать для контроля продукции лишь при чистовой механической обработке изделий перед нанесением покрытия. Толщину покрытия испытуемых деталей определяют по эмпирическим градуи-ровочным кривым, построенным для данного прибора по специальным эталонам с известной толщиной слоя покрытия. Толщиномеры, основанные на магнитном отрывном методе, просты по конструкции и большей частью портативны. Некоторые из них освоены отечественной промышленностью (толщиномер конструкции Н. С. Акулова, ИТП-5); имеются также приборы карандашного типа. Пределы измерения этих приборов 0—50 мкм. Наибольшая погрешность измерения ±10%; продолжительность измерения 5—6 с. В условиях крупносерийного и массового производства, когда покрытие наносят на однотипные детали с однородными свойствами и технологической подготовкой, приборы, основанные на магнитном отрывном методе, вследствие их сравнительной компактности можно рекомендовать для контроля толщины покрытий непосредственно в цеховых бюро. Индукционный метод основан на измерении магнитного потока, проходящего через сердечник электромагнита. Магнитный поток, как и сила притяжения магнита, является функцией толщины покрытия. При контроле толщины немагнитного покрытия на крупных стальных деталях с различными магнитными свойствами целесообразно применять приборы, принцип действия которых основан на изменении магнитного потока в цепи. Такие приборы можно подразделить на две группы: приборы, конструктивно приспособленные для автоматизированного контроля (что чрезвычайно важно в современных условиях серийного изготовления деталей) и приборы для неавтоматизированного контроля. К индукционным относится прибор ТПО, при помощи которого можно вести автоматизированный контроль толщины покрытий на мелких деталях в условиях массового производства. Прибор ТПО предназначен для измерения толщины немагнитных и слабомагнитных (никелевых) покрытий на изделиях из ферромагнитных материалов. Наиболее широко распространены и выпускаются серийно приборы типов МИП (МИП-10) и МТ, толщиномер по стали ТС-1. Эти приборы снабжены датчиками переносного типа, позволяющими измерять толщину покрытия на разнообразных деталях, а также на труднодоступных участках и в отверстиях. Влияние магнитных свойств, формы и размеров деталей на показания приборов компенсируют установкой нуля прибора по детали без покрытия, подобной контролируемой. Метод вихревых токов состоит в следующем. Если изделие из металла поместить в переменное электромагнитное поле, создаваемое катушкой индуктивности, то в поверхностном слое изделия появляются вихревые токи, поле которых, взаимодействуя с полем катушки, приводит к изменению ее полного сопротивления. Это изменение зависит от размеров, конфигурации, качества поверхности изделия и электрофизических свойств материалов покрытия и изделия, а также от конструктивного исполнения прибора. Измеряя полное сопротивление катушки датчика специальными измерительными и усилительными схемами, можно контролировать параметры изделия, в частности, толщину покрытия. Приборами, основанными на методе вихревых токов, наиболее целесообразно контролировать толщину немагнитных металлических, слабомагнитных (никелевых) и неметаллических покрытий, нанесенных на немагнитные металлы, а также немагнитных металлических покрытий, нанесенных на неметаллы (диэлектрики). Особенно хорошие результаты получены при использовании этого метода для определения толщины серебряных покрытий на бронзе. Радиационный метод. Определение толщины покрытия этим методом основано на обратном рассеянии (отражении) р-излу-чения. Мерой интенсивности отраженного (рассеянного) излучения служит сила тока, возникающего в ионизационной камере. С увеличением толщины основного металла изделия интенсивность отраженного р-излучения (сила ионизационного тока) растет сначала линейно; затем рост замедляется и наступает насыщение. Толщина, соответствующая насыщению, определяется физической природой отражателя и энергией излучения. При увеличении атомного номера металла отражателя интенсивность отраженного излучения возрастает. Для использования отраженного р-излучения требуется соблюдение трех условий: толщина детали больше толщины, соответствующей насыщению; толщина покрытия меньше соответствующей насыщению; атомный номер металла покрытия отличается от атомного номера металла основы не менее чем на 2. Отечественной промышленностью выпускается изотопный Р-микрометр (пределы измерения 0—100 мкм), применяемый в основном для измерения толщины покрытий из драгоценных металлов. Используют также приборы («Бетаметр» и «Бета-скоп») зарубежного производства. Преимущества радиационного метода: возможность контроля покрытия без контакта с поверхностью детали, длительный срок службы датчиков, возможность автоматизации процесса контроля.

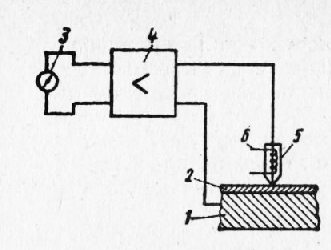

Рис. 3. Принципиальная схема измерения толщины покрытия термоэлектрическим методом:

1 — основа; 2 — металлическое покрытие; 3 — электроизмерительный прибор; 4 — усилитель постоянного тока; 5 — щуп; 6 — нагревательный элемент щупа

Оптические методы рекомендуют применять в основном для измерения толщины тонкослойных покрытий, обладающих хорошими оптическими свойствами и нанесенных на хорошо подготовленные поверхности. При этом точность определения толщины покрытий во многом зависит от точности установления показателя преломления света прозрачными средами. Известен целый ряд оптических методов, пригодных для контроля толщины покрытий: поляризационный, определение толщины по окраске покрытия, интерференционный, светового сечения, теневого сечения. Однако большая часть оптических методов и приборов не получила широкого распространения для определения толщины электролитических покрытий; их используют иногда в лабораторных условиях для проведения специальных исследовательских работ. Прочие методы измерения толщины слоя. Термоэлектрический метод можно применять для определения толщины металлических покрытий на металлической основе, т. е. для большей части электролитических покрытий, в том числе никелевого на стали. Сущность метода заключается в следующем: при нагревании места соединения покрытия с основным металлом возникает термоэлектродвижущая сила (термо-ЭДС), зависящая от сочетания металлов и температуры нагрева. При строгом соблюдении идентичности условий нагревания с увеличением толщины слоя покрытия снижается температура места соединения (спая), а следовательно, и возникающая при этом термо-ЭДС. Таким образом, термо-ЭДС определяет функциональную зависимость между толщиной покрытия и различными сочетаниями металлов контролируемых покрытий и изделий. Измеряя специальным электроизмерительным прибором термо-ЭДС, увеличенную усилителем постоянного тока, можно определить толщину покрытия. Принципиальная схема измерения приведена на рис. 3. Для реализации метода необходимо соблюдение следующих условий: Реклама:Читать далее:Контроль пористости покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|