|

|

Категория:

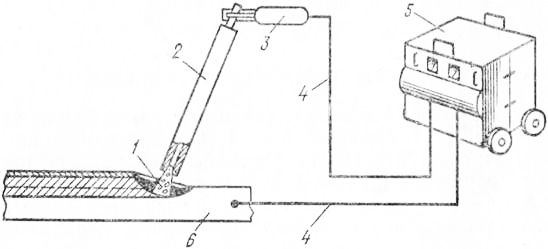

Сведения о сварке Далее: Сварочный пост Развитие сварки. Основоположниками дуговой сварки являются В. В. Петров, Н. Н. Бенардос и Н. Г. Славянов. Василий Владимирович Петров (1761—1834) — русский электротехник, профессор Санкт-Петербургской Медико-хирургической академии производил в 1802 г. опыты с вольтовым столбом, впервые в мире получил электрическую дугу и предсказал возможность использования ее для освещения, а также и для расплавления металлов. Долгое время дуга не находила практического применения как в России, так и за рубежом из-за низкого технического развития промышленности. Николай Николаевич Бенардос (1842—1905) автор многих изобретений в различных отраслях техники, в 1882 г. применил дугу для сварки, а в 1885 г. взял патент под названием «Способ соединения и разъединения металлов непосредственным действием электрического тока». Н. Н. Бенардос в 1885 г. организовал в Петербурге общество «Электрогефест», которое выполняло сварочные работы в различных местах России. Сохранившиеся в архиве Н. Н. Бенардоса описания, чертежи и рисунки указывают на то, что по существу все виды дуговой сварки, применяющиеся ныне, предложены им: сварка угольным и металлическим электродами, в том числе и с применением флюса, сварка косвенно действующей дутой, горящей между двумя электродами, сварка в защитном газе. Им предложены также магнитное управление дугой и автоматы для сварки угольным и металлическим электродами. Инженер Николай Гаврилович Славянов (1854—1897) в 1891г. получил два патента под названиями «Способ и аппараты для электрической отливки металлов» и «Способ электрического уплотнения металлических отливок». Впервые в мире Н. Г. Славянов спроектировал и изготовил сварочный генератор постоянного тока. На Пермском заводе он организовал крупный по тому времени электросварочный цех, в котором с 1891 по 1894 г. лично им и под его руководством было отремонтировано сваркой 1631 изделие общей массой 250 т; при этом было израсходовано 11 т стальных электродов. Н. Г. Славянов в своей практике применял дуговые автоматы (электроплавильники) собственной конструкции. Н. Г. Славяновым опубликовано несколько научных работ по сварке. Условия получения дуги. Сварочной дугой называется мощный устойчивый электрический разряд, происходящий в газовом промежутке между электродами, либо между электродом и изделием. Для получения дуги нужна электрическая цепь с источником питания. Для питания дуги электрическим током пользуются при переменном токе сварочным трансформатором, при постоянном токе — сварочным преобразователем, агрегатом с двигателем внутреннего сгорания или сварочным выпрямителем. От источника питания ток подводится сварочными проводами через электро-додержатель к электроду и свариваемому изделию (рис. 1), между которыми горит дуга. Включив источник питания, сварщик зажигает дугу и поддерживает ее горение. Для зажигания дуги на клеммах источника питания должно быть напряжение в несколько десятков вольт. Сила тока, проходящая по сварочной цепи, может достигать нескольких тысяч ампер.

Рис. 1. Сварочная электрическая цепь с дугой

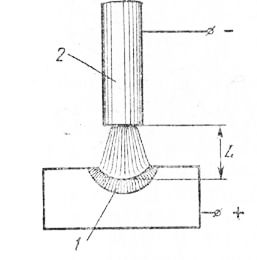

Дуговая сварка плавящимся и неплавящимся электродами. При сварке плавящимся электродом шов образуется за счет расплавления электрода и кромок основного металла, при сварке неплавящимся электродом шов заполняется металлом свариваемых частей. К плавящимся электродам относят стальные, медные и алюминиевые, а к неплавящимся — угольные, графитовые и вольфрамовые. При горении дуги плавящийся электрод по мере его плавления необходимо непрерывно подавать в дугу (в зону сварки) и поддерживать по возможности постоянную длину дуги. Длиной дуги L называют расстояние между концом электрода и поверхностью кратера (углубления) в сварочной ванне (рис. 2). При горении дуги с неплавящимся электродом длина дуги с течением времени возрастает и в процессе сварки необходима корректировка. Защита металла шва от воздуха при дуговой сварке. При горении дуги и плавлении свариваемого и электродного металлов тре-. буется защита сварочной ванны от действия газов воздуха (кислорода, азота, водорода), с тем чтобы они не проникали в жидкий металл и не ухудшали качество металла шва. Поэтому при сварке защищают зону дуги (нагреваемый электрод, саму дугу и сварочную ванну). По способу защиты металла от воздуха дуговая сварка разделяется на следующие виды: сварка покрытыми электродами, порошковой проволокой, в защитном газе, под флюсом и сварка самозащитной проволокой.

Рис. 2. Сварочная дуга:

1 — сварочная ванна, 2 — электрод; L — длина дуги

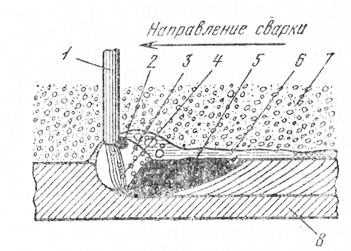

Рис. 3. Схема сварки под флюсом:

1 — электродная проволока, 2 — образующаяся капля, 3 — газовый пузырь, 4 — дуга, 5 — сварочная ванна, 6—расплавленный флюс, 7 — нерасплавленный флюс, 8 — изделие

Покрытый электрод представляет собой металлический стержень с нанесенными на его поверхность порошкообразными материалами на клеящем растворе. Сварка покрытыми электродами улучшает качество металла шва. Защита металла от воздуха осуществляется за счет шлака и газов, образующихся при плавлении покрытия. Покрытые электроды предназначены для ручной сварки, т. е. такой, где две обязательные операции процесса (подача электрода в зону дуги и перемещение дуги по изделию с целью образования шва) выполняются сварщиком вручную. Ручная сварка покрытыми электродами позволяет выполнять швы в любом пространственном положении и в труднодоступных местах. При дуговой сварке под флюсом (рис. 3) дуга горит под порошкообразным флюсом, слой которого полностью закрывает дугу и зону сварки. Электродом служит голая металлическая проволока. Флюс защищает расплавленный металл от газов воздуха и улучшает качество металла шва. Дуговая сварка под флюсом выполняется автоматами и полуавтоматами. Сварочный автомат — это аппарат, в котором подача сварочной проволоки в дугу и перемещение дуги по изделию механизированы. В сварочном полуавтомате, перемещаемом вручную, механизирована только подача проволоки. Сварочная проволока вместе с токоподводящим проводом проходит внутри гибкого шланга, поэтому полуавтоматы называются шланговыми. Для дуги, горящей под флюсом, нужны большие токи, кроме того, управление электродом вручную под флюсом сильно затруднено, поэтому полуавтоматическая сварка под флюсом часто заменяется полуавтоматической сваркой открытой дугой. Сварка открытой дугой выполняется порошковой проволокой, в защитном газе и самозащитной проволокой. Порошковая проволока представляет собой свернутую из тонкой стальной ленты оболочку, внутри которой запрессован порошок из смеси веществ, играющих ту же роль в повышении устойчивости сварочной дуги и улучшении качества металла шва, что и электродное покрытие или флюс. Сварка порошковой проволокой осуществляется шланговыми полуавтоматами. Сварку в защитном газе проводят с подачей в зону дуги через электрододержатель струи защитного газа. Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, полуавтоматической и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда (для сварки меди) азот и смеси газов. Инертные газы (аргон, гелий) чаще используют для сварки легированных сталей и химически активных металлов (алюминий, титан и др.) и их сплавов. Институт электросварки им. Е. О. Патона проводит исследования по сварке самозащитной проволокой. Самозащитная проволока — это голая проволока сплошного сечения, содержащая такие легирующие элементы, которые обеспечивают высокое качество шва. Самозащитная проволока применяется при сварке арматурной стали. Реклама:Читать далее:Сварочный постСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|