|

|

Категория:

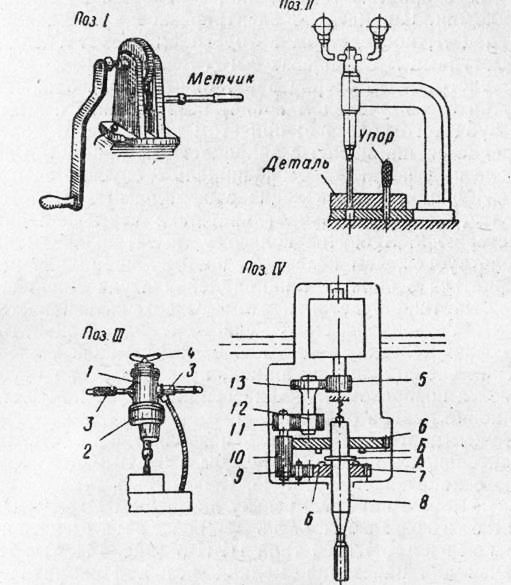

Нарезание резьбы Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией, требующей значительных затрат физических усилий работающего. Поэтому основным направлением повышения производительности этой операции является ее механизация. Существует несколько способов механизации процесса нарезания резьбы. Применение специальных приспособлений с ручным приводом. Нарезание резьбы с помощью ручных дрелей примерно в 3 раза производительнее нарезания резьбы с использованием воротков. Ручными дрелями нарезают резьбы диаметром до 6 мм. Для работы зажимают метчик в патроне дрели и включают зубчатую передачу; при нарезании резьбы диаметром до 4 мм работают на повышенной скорости, а при нарезании резьбы больших диаметров — на малой скорости. Дрель следует держать в руках так, чтобы не было перекоса метчика относительно оси отверстия. Более крупные резьбы нарезают либо на станках, либо на стационарных резьбонарезных приспособлениях с зубчатой передачей. Приспособление с вертикальным расположением метчика обеспечивает более точное направление инструмента, облегчает процесс нарезания резьбы и повышает его производительность. Использование машинок-резьбонарезателей электрического и пневматического действия. Такие механизированные резьбонарезатели по внешнему виду напоминают сверлильные машинки. У них имеется редуктор, уменьшающий число оборотов шпинделя, что позволяет не только ввертывать, но и вывертывать метчик из отверстия.

Рис. 1. Резьбонарезные приспособления

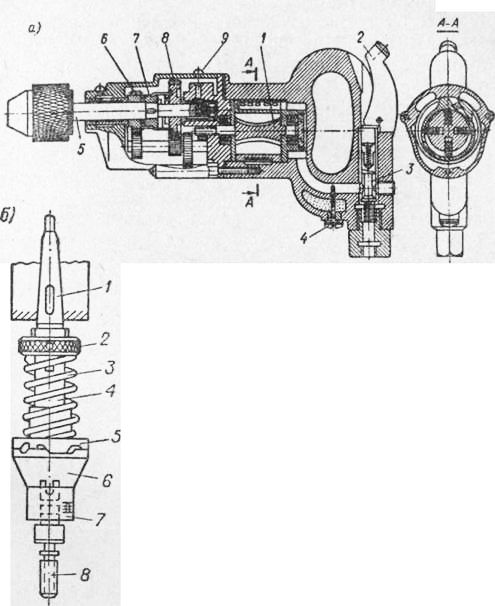

Шпиндель электрорезьбонарезателя имеет фланец А, посредством которого он может сцепляться с выступами Б на колесах. Если нажимать на корпус инструмента сверху вниз, то шпиндель вдвинется внутрь и его фланец А войдет в зацепление с выступами зубчатого колеса; при этом вращение от колеса передается шпинделю с закрепленным в нем метчиком. После нарезания резьбы шпиндель опускается и фланец А входит в зацепление с выступами зубчатого колеса, которое получает вращение через паразитную шестерню. Зубчатое колесо имеет вдвое меньшее число зубьев, чем колесо, поэтому шпиндель начнет вращаться в обратном направлении с удвоенной скоростью. Метчик будет при этом вывертываться из отверстия. Резьбонарезатель снабжен электродвигателем трехфазного тока мощностью 0,9 кВт. Как и у электрических сверлильных машинок, пуск двигателя осуществляется поворотом колпачка выключателя, помещенного на конце правой рукоятки. Электрорезьбонарезатель позволяет повысить производительность нарезания резьбы в 6—10 раз по сравнению с нарезанием вручную. С помощью такого инструмента можно нарезать резьбу диаметром до 24 мм. Резьбонарезатель пневматического действия легкого типа ПРН-8 предназначен для нарезания мелких резьб. Пневматический двигатель через редуктор приводит во вращение свободно сидящие на шпинделе зубчатые колеса. Шпиндель посредством закрепленной на нем зубчатой муфты может входить в зацепление либо с колесом, либо с колесом. При нажиме рукой на корпус муфта сцепляется с колесом, что соответствует рабочему ходу (нарезание резьбы). Когда корпус за рукоятку оттягивают на себя, шпиндель смещается под действием пружины влево, муфта сцепляется с зубчатым колесом, и происходит ускоренное вывинчивание метчика из отверстия. Инструмент включают, нажав большим пальнем на курок. При этом клапан плавно отжимается вниз и пропускает сжатый воздух в двигатель. Отрабо-тайный воздух выходит из двигателя через боковые отверстия в корпусе. Пробка служит для заливки масла в полость, наполненную хлопчатобумажной набивкой. .Редуктор и реверсивный механизм смазываются густой смазкой через отверстие, закрываемое пробкой.

Рис. 2. Резьбонарезатель пневматического действия ПРН-8 (а) резьбонарезной патрон, регулируемый на необходимую величину крутящего момента (б).

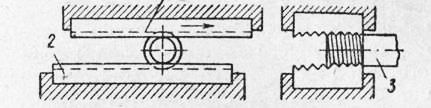

Применение описанного резьбонарезателя ускоряв процесс нарезания резьбы в 8—10 раз по сравнению с нарезанием вручную. Наибольший диаметр нарезаемой резьбы 8 мм. Мощность пневмодвигателя 0,5 л. с. Веа машинки 3,2 кг. Использование универсальных сверлильных и резьбонарезных станков. Наиболее эффективно нарезание резьбы осуществляется на приспособленных для этой цели сверлильных станках, снабженных специальными резьбонарезными патронами и отрегулированных на определенный крутящий момент (усилие). При внезапном увеличении нагрузки на метчик (что может произойти при затуплении режущих кромок инструмента), при неравномерной твердости обрабатываемого материала, при упоре метчика в дно глухого отверстия и т. п. кулачковая муфта патрона размыкается, и вращение метчика прекращается. Существуют различные конструкции и размеры регулируемых патронов. На рис. 2,б изображена одна из таких конструкций. Величина максимальной нагрузки, на которую должен быть установлен патрон, регулируется с помощью гайки, сжимающей пружину. Для этой цели на цилиндрической части хвостовика нанесена шкала, на которой указаны диаметры резьбы. При возросшей нагрузке на метчик полумуфта, сидящая на ведущем валике шпонки, преодолевая давление пружины, отходит от связанной с державкой полумуфты, и тогда вращение метчика прекращается. Изготовляются патронк трех размеров: для резьб диаметром от 8 до 18 мм, от 12 до 30 -мм и от 18 до 42 мм. Для высокопроизводительного нарезания внутренних и наружных резьб на станках применяются также специальные винторезные головки. Они имеют ряд преимуществ по сравнению с резьбонарезными патронами. При помощи головок резьба, как правило, нарезается за один проход; после нарезания головка раскрывается, т. е. режущие элементы ее выходят из резьбы, освобождая деталь; резьба получается чистой и точной, так как головки любой конструкции можно регулировать на требуемый размер резьбы, а режущие элементы их выполняются шлифованными. Резьбонарезные головки успешно применяют для нарезания резьб на токарных, револьверных, сверлильных станках и автоматах. Производительность их превышает производительность ручного нарезания резьбы в 10— 15 раз. В современном производстве нашел широкое применение способ изготовления резьбы без снятия стружки — накатыванием. Особые преимущества этого способа заключаются в значительной экономии металла и резком сокращении затрат времени на изготовление резьбы. Работа производится на резьбонакатном станке, а в качестве инструмента используют две закаленные и отшлифованные стальные накатные плашки, на рабочих сторонах которых нанесены резьбовые нитки соответствующего профиля под заданным углом наклона. После того как заготовка болта будет введена между накатными плашками, верхняя из них начинает перемещаться относительно нижней, в результате чего в течение 3—5 сек. образуется накатанная резьба. Накатка резьбы применяется для болтов, шпилек и других деталей с диаметром резьбы до 35 мм.

Рис. 3. Схема процесса накатывания резьбы:

1 — подвижная плашка; 2— неподвижная плашка; 3—заготовка

Реклама:Читать далее:Брак при нарезании резьбы, его причины и меры предупрежденияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|