|

|

Категория:

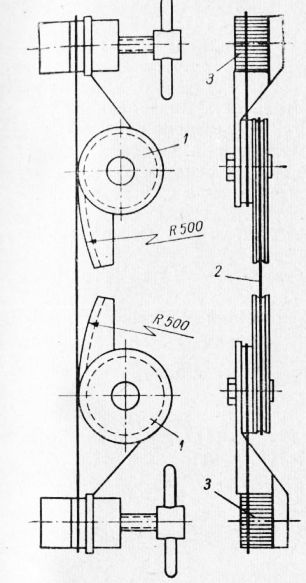

Пружины Пружинная сталь и проволока, согласно требованиям ГОСТа, подвергаются механическим испытаниям с определением различных механических характеристик, гарантирующих прочность и вязкость пружинного материала. Испытания пружинной проволоки на кручение (ГОСТ 1545—63), перегиб (ГОСТ 1579—63), разрыв с узлом и навивание (ГОСТ 10447—63) относятся к испытаниям, характеризующим степень вязкости проволоки, и проводятся обычно взамен определения относительного удлинения и сужения, вычисление которых на проволоках небольших сечений (диаметром менее 2,0 мм) невозможно. Для проволоки 0 0,7 мм и меньше испытание на перегиб заменяется испытанием на разрыв с узлом; при этом устанавливается, что отношение разрывного усилия при испытании с узлом к разрывному усилию при испытании без узла должно быть не менее 50%. Испытание на растяжение Испытание пружинной прутковой стали на разрыв не представляет особых затруднений и осуществляется на обычных разрывных или универсальных машинах в соответствии с методикой, изложенной в ГОСТе 1497—61. Испытание высоконаклепанной пружинной проволоки небольших сечений на разрыв представляет в заводской лабораторной практике некоторые затруднения, так как тонкую пружинную проволоку с временным сопротивлением разрыву больше 240 кГ/мм2 весьма трудно удержать в момент испытания в плашках разрывной машины. Проволока обычно либо выползает из плашек машины вследствие недостаточно плотного ее зажима, либо, наоборот, разрывается в плашках машины. И в том, и в другом случае результаты определения временного сопротивления разрыву получаются заниженными. Наждачная бумага, обычно применяемая для удержания проволоки в плашках машины, не всегда гарантирует получение надежных результатов испытания. Наиболее рациональным и весьма простым приспособлением при испытании тонкой пружинной проволоки па растяжение, гарантирующим получение вполне надежных результатов, являются улитки, успешно применяемые на некоторых заводах металлургической и металлообрабатывающей промышленности. Улитки представляют собой блоки, один из которых составляет одно целое с плашкой верхнего захвата машины, а второй — с плашкой нижнего ее захвата. Испытываемый образец проволоки зажимается в плашках верхнего захвата машины, пропускается через верхний блок, затем через нижний блок и прочно закрепляется в плашках нижнего захвата машины. В результате этого устраняется скольжение проволоки в плашках машины и гарантируется разрыв испытываемого образца между плашками. Условия испытаний и его результаты во многом зависят от радиуса улиток, оптимальный размер которого близок к 500 мм.

Рис. 1. Улитки, применяемые при испытании тонкой проволоки на разрыв:

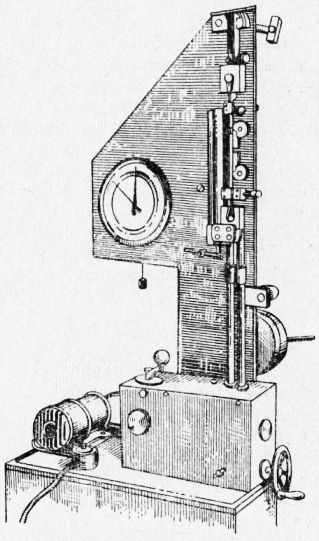

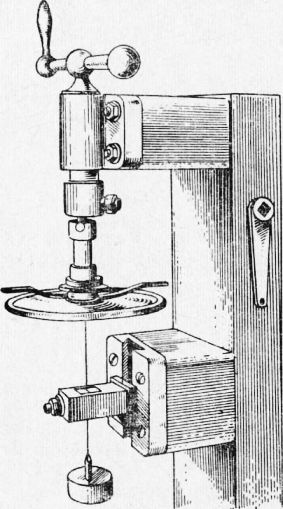

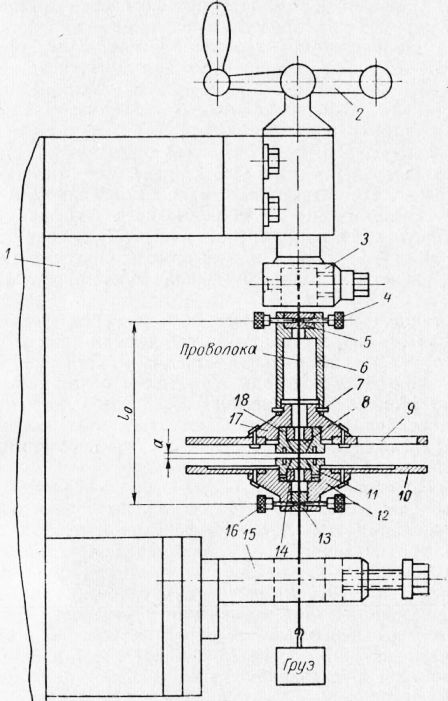

Рис. 2. Разрывная машина. Момент испытания проволоки на растяжение при помощи улиток Вычисление временного сопротивления разрыву Весьма важными обстоятельствами при испытании тонкой пружинной проволоки на растяжение являются определение диаметра испытываемого образца проволоки перед испытанием и цена одного деления силоизмерителя машины. Диаметр проволоки менее 1,0 мм должен измеряться, согласно ГОСТу 10446—63, не ниже допускаемых отклонений на данный диаметр. Вычисление площади поперечного сечения рекомендуем производить до четвертого десятичного знака. Согласно ГОСТу 9389—63, максимальная мощность машины не должна превышать пятикратного разрывного усилия. Значительное влияние измерения диаметра и цены одного деления машины на результаты вычисления временного сопротивления разрыву проследим на следующем примере. Пример. Испытанию подвергается проволока 0 0,30 мм. Диаметр образца проволоки, измеренный микрометром перед испытанием, был равен 0,31 мм, а при более тщательном измерении этот диаметр оказался равным 0,305 мм. Определение предела упругости при кручении. Метод Зибеля и Помпа Для определения предела упругости при кручении пружинной углеродистой проволоки небольших сечений существует несколько методов: Бонзеля, Зибеля и Помпа и др. В нашей отечественной металлургической и металлообрабатывающей промышленности при необходимости предел упругости при кручении проволоки обычно определяется по методу Зибеля и Помпа. Предел упругости при кручении выводится по обычным формулам сопротивления материалов после измерения упругого угла скручивания для двух сечений, расположенных друг от друга на некотором расстоянии, обычно равном расчетной длине испытываемого образца. Признаком достижения предела упругости при любом виде деформации считается первое появление (от начала испытания) некоторой незначительной остаточной деформации. Величина этой деформации, называемой допуском, принимается различными авторами и организациями в зависимости от металла, его назначения и т. д. По методу,, принятому на заводах металлургической промышленности, приборостроения и машиностроения, допуск для остаточной деформации на пределе упругости при кручении принят равным 0,06%, исходя из допуска для остаточной деформации на пределе упругости при растяжении в 0,03% расчетной длины. Пределы упругости при растяжении и кручении могут иметь одинаковые величины в скалывающих напряжениях только при условии эквивалентных допусков остаточных деформаций для обоих случаев деформаций. Известно, что при деформации растяжения сдвиги происходят под углом 45° к оси образца, вследствие чего относительный сдвиг будет вдвое больше относительного удлинения. Следовательно, допуск для величины относительного сдвига в данном случае будет равен 0,06%. Описание прибора. Общий вид прибора, на котором производится измерение углов скручивания, вместе с испытываемым образцом проволоки дан на рис. 3, а устройство прибора схематически показано на рис. 4. Прибор состоит из станины, на которой болтами укреплены верхний и нижний зажимы. Верхний зажим имеет вращательное движение, а нижний — вертикальное продольное перемещение. Между верхним и нижним зажимами располагается измерительный механизм, состоящий из нижнего диска, разделенного на 360°, и верхней цилиндрической трубки, снабженной указательной стрелкой. Диск и трубка удерживаются испытываемым образцом проволоки, концы которого закрепляются в зажимах. Образец проволоки пропускается через отверстия сменных вкладышей и закрепляется винтами измерительного механизма. Верхний вкладыш удерживается заплечиком цилиндрической трубки и винтами, а нижний вкладыш закрепляется во втулке гайкой. Втулка с приклепанной к ней указательной стрелкой укреплена на цилиндрической трубке болтами. Верхний вкладыш закреплен гайкой во втулке, приклепанной к диску, а нижний вкладыш удерживается во втулке винтами. Цилиндрическая трубка имеет прорези, которые дают возможность направлять проволоку рукой через отверстия вкладышей. Сменные вкладыши имеют отверстия для проволоки, размеры которых должны быть больше диаметра испытываемой проволоки примерно на 0,1 мм, поэтому прибор должен иметь комплект вкладышей по количеству диаметров испытываемых проволок. Сменные вкладыши служат для укрепления прибора на испытываемом образце проволоки и одновременно для точного ее центрирования. Деформация образца проволоки определяется на расчетной длине между точками его закрепления винтами; при этом «гол поворота сечений в этих точках измеряется по смещению указательной стрелки относительно шкалы диска. Расчетная длина образца обеспечивается конструкцией прибора в соответствии с заданной техническими условиями на проволоку.

Рис. 3. Прибор для определения предела упругости проволоки при кручении

Рис. 4. Схема прибора для измерения углов скручивания проволоки при определении предела упругости при кручении Для облегчения веса и обеспечения высокой чувствительности прибора детали измерительного механизма должны быть изготовлены из алюминия. Испытание на приборе. Испытываемый образец проволоки длиной около 1000 мм пропускается через отверстия сменных вкладышей и закрепляется винтами измерительного механизма. При этом между диском и цилиндрической трубкой 6 оставляется зазор а для обеспечения их взаимного вращения без соприкосновения и трения. Величина зазора а должна быть постоянной и равной 2 мм. Постоянство зазора обеспечивается щупом с прорезью для проволоки, который вставляется между диском и цилиндрической трубкой в момент установки и удаляется после закрепления проволоки винтами. Один конец испытываемого образца проволоки, выходящий из цилиндрической трубки измерительного механизма, закрепляется в верхнем вращающемся зажиме прибора. К другому, свободному, концу проволоки, пропущенному через нижний зажим, подвешивается груз (из расчета 3 кг на 1 мм2 сечения испытываемой проволоки) для выпрямления и натяжения ее в процессе испытания. Выпрямление перед испытанием образца проволоки рукой не допускается во избежание изменения величины предела упругости из-за нарушения при выпрямлении естественного состояния проволоки и изменения распределения остаточных напряжений. При установке измерительного механизма желательно, чтобы указательная стрелка 9 стояла на нуле деления шкалы диска. Если этого нет и указательная стрелка устанавливается на близкое к нулю деление шкалы, то ко всем показаниям прибора прибавляют (или из них вычитают) количество делений шкалы, на которое отклонялась указательная стрелка от нулевого деления шкалы диска (прибавляют, если угол отрицательный, и вычитают при положительном угле). Испытание начинаем с закручивания образца на 190° с увеличением следующих углов скручивания примерно на 5—10%. Определение предела упругости при кручении по данному методу является весьма трудоемким испытанием, и время, затрачиваемое на испытание одного образца, составляет 30—40 мин в зависимости от диаметра испытываемой проволоки. При некотором навыке в работе и при массовых испытаниях время, затрачиваемое на испытание одного образца, может быть снижено до 15— 20 мин за счет сокращения числа ступеней последовательных скручиваний. Определение модуля сдвига G и максимального касательного напряжения При расчете и проектировании пружин для конструктора наиболее важными величинами являются модуль сдвига и максимальное касательное напряжение, определение которых в заводской лабораторной практике производится при испытании цилиндрических образцов на кручение. Модуль сдвига и максимальное касательное напряжение вычисляются по формулам сопротивления материалов. Для опытного определения модуля сдвига и касательного напряжения необходимо знать размеры испытываемого образца, величину скручивающего момента и соответствующий ему угол закручивания. Для испытания на кручение применяются специальные машины главным образом горизонтального типа. Реклама:Читать далее:Зависимость качества пружин от временного сопротивления разрывуСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|