|

|

Категория:

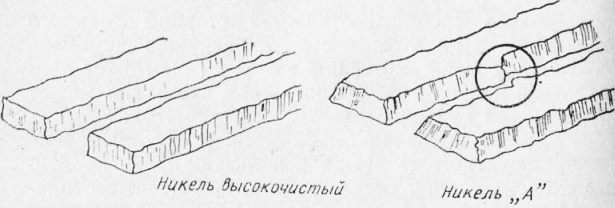

Производство радиоаппаратуры Сварка сдвоенным электродом с параллельным зазором представляет собой один из лучших способов присоединения интегральных схем к печатным платам. Соединения, полученные этим методом, весьма надежны, а автоматические сварочные установки обеспечивают высокую скорость работы. Однако далее такая совершенная технология присоединения из-за некоторой несовместимости свойств используемых материалов и приемов может привести к возникновению нескольких видов брака, что ограничивает практическое применение этого метода. При сварке сдвоенным электродом в качестве проводников используется никель высокой чистоты, покрытый золотом. При массовом производстве трудно осуществить качественную сварку по меди, а применение сплавов на основе никеля и железа требует решения таких проблем, как сохранение свойств подложки и предотвращение появления ржавчины. При использовании никеля необходимо включать в технологию специальные процессы, предотвращающие бурные химические реакции, которые могут разрушить узкие никелевые токоведущие дорожки при их травлении или металлизации золотом. Для выравнивания теплоотвода во время сварки были разработаны специальные правила составления монтажных схем. Это устранило одну из причин ухудшения прочности сварных соединений при изменении температуры сварки от точки к точке. Соединение между выводом интегральной схемы в плоском корпусе и печатным монтажом по существу не является сварным. Вывод не приваривается к никелю, а как бы паяется твердым припоем к никелевой дорожке с помощью тонкого покрытия золотом на выводе и на никелевой дорожке. Первоначальные опасения, что твердый золотой припой не сможет обеспечить прочность соединения при больших механических нагрузках, не подтвердились. Конечно, применение пайки могло бы устранить некоторые проблемы, связанные со сваркой, однако высокая плотность монтажа на платах требует применения сварки, так как позволяет уменьшить размеры соединений и увеличить их надежность. Наличие двустороннего монтажа на плате не позволяет использовать пайку волной, так как возможно образование коротких замыканий между близко расположенными проводниками, а тепловая нагрузка на интегральные схемы при этом может послужить причиной отказов. Вообще говоря, компоненты могут быть припаяны вручную к обеим сторонам печатной платы, однако «ахиллесовой пятой» этой операции является ее зависимость от квалификации оператора. Таким образом, предпочтительно использовать сварное соединения: они малы по объему, при этом не образуется короткое замыкание, тепловые нагрузки пренебрежимо малы, а автоматизированный процесс сварки лишь в небольшой степени зависит от квалификации оператора. К тому же оператор наблюдает за процессом в микроскоп или на экране и может контролировать качество сварки. Однако сварные соединения трудно ремонтировать. Замена интегральных схем при этом часто приводит к повреждению печатной платы. Дискретные компоненты можно заменить, обрезав их выводы и приварив другие на их место, но в то же время при демонтаже компонент выделяется большое количество тепла, что может привести к отрыву печатного монтажа от платы. Это существенно, так как платы, в особенности содержащие ИС, сложны и достаточно дороги. Материалы для фольгирования плат Решение использовать никель в качестве проводящего материала фольгированных плат было принято в результате анализа различных материалов. Медь при этом была отвергнута, несмотря на многие ее полезные свойства, так как ее высокая проводимость затрудняет сварку сдвоенным электродом. При фольгироваиии плат коваром сварка идет достаточно хорошо. Однако ковар представляет собой сплав на основе железа, и он может подвергаться коррозии. Кроме того, его проводимость настолько низка, что высокое сопротивление узких травленых проводящих дорожек ухудшает технические характеристики схем. Иногда для покрытия печатных плат используют слои различных материалов, например никель, нанесенный на слой меди и затем металлизированный золотом. В этом случае проводимость фольги равна проводимости меди. Такое покрытие не подвержено коррозии, и основной металл, медь, хорошо механически связан с платой. Однако качество сварки при этом не очень высоко — из каждых 300 соединений обычно от 30 до 50 являются холодными или перегретыми при сварке. Вариации толщины меди и в этом случае представляют нерешенную проблему. В настоящее время не существует практичного метода контроля изменения толщины медной фольги. Другим материалом для фольгирования является трехслойная система, нижний слой которой выполнен из алюминия (толщина ее составляет 5% общей толщины фольги), средний из стали (90% толщины) и верхний из никеля (5%’ толщины). Алюминий является присоединяющим слоем, а сталь служит тепловым буфером при приварке к поверхности никеля. Такой материал очень хорошо сваривается, хорошо травится и имеет относительно хорошее удельное сопротивление (оно в 5—6 раз больше, чем у меди). Однако под воздействием влаги сталь начинает ржаветь. Конечно, герметизация может предотвратить ржавление платы, но при создании краевых соединений участки стали на площади контакта очень трудно защитить. При химическом методе металлизации качество герметизации границы раздела между слоем фольги и стекло-эпоксидной платой невысоко. Некоторые типы фольги отделяются от платы после испытания на влажность из-за коррозии материалов, содержащих железо. Коррозию иногда можно наблюдать и под печатным монтажом, при этом сила сцепления проводящих дорожек с материалом платы существенно уменьшается. При использовании никелевого покрытия необходимо, чтобы толщина фольги не была слишком большой. В противном случае под действием натяжения могут образоваться трещины с каждой стороны сварного соединения. При этом часть токоведущей дорожки, а также вывод к само сварное соединение может приподняться над плитой, а монтажная площадка может потрескаться до сварки. Фольга из высокочистого никеля. В настоящее время для печатного монтажа используют фольгированные с обеих сторон стекло-эпоксидные печатные платы толщиной 1,6 мм. Фольга из высокочистого никеля имеет толщину 0,076 мм. Такое покрытие хорошо сваривается, обладает хорошим сопротивлением к коррозии и хорошо травится. Сначала использовались различные типы никеля разной степени химической чистоты, и при этом качество травления очень сильно колебалось. Было установлено, что неудовлетворительные результаты связаны с наличием примесей в некоторых сортах никеля. Поэтому было отдано предпочтение .никелю высокой чистоты, что заставило изготовителей заготовок печатных плат улучшить чистоту фольги. Сила сцепления фольги и подложки должна быть высокой, поскольку ширина проводников становится все меньше, а выделение теплоты при сварке и давление несколько размягчает и разрушает эпоксидную смолу под соединением. Поэтому используют более совершенные клеи или покрывают нижнюю часть никеля медью, чтобы применять уже испытанные методы фольгирования. Обычными методами, разработанными для травлё-йия меди, нельзя изготовить платы хорошего качества с никелевыми дорожками, так как при этом происходит сильное подтравливание фоторезиста, и дорожки становятся настолько неоднородными по ширине, что изменяется сила тока при сварке, и в схеме могут даже наблюдаться короткие замыкания между дорожками (рис. 1).

Рис. 1. Травление никелевой дорожки

Наилучшим травителем для никеля служит хлорид железа, содержащий сухой кислотный ингибитор, понижающий выделение тепла при экзотермической реакции. Зта мера предосторожности весьма существенна, поскольку выделение тепла увеличивает скорость травления. Узкие дорожки травятся быстрее, чем более широкие. По существующим представлениям, широкие дорожки травятся медленнее из-за того, что теплота, выделяющаяся в процессе экзотермической реакции, рассеивается на больших площадях. Без добавления ингибитора в травитель более-узкие дорожки стравливаются до пирамидного поперечного сечения, и плата бракуется как перетравленная. Обычно травитель реагирует с никелем в месте соединения резиста и фольги, подтравливая резист. Когда хлопья резиста отстают от дорожки, то никель можно травить до тех пор, пока верхушка дорожки не станет острой. Адгезия фоторезиста улучшается при погружении чистого никеля на 10 с в травитель на основе хлорида железа. Это обеспечивает появление микроскопических неровностей на поверхности никеля. Увеличение содержания твердых частиц в фоторезисте и сушка фоторезиста после нанесения в течение 10 мин при температуре — 90 °С также повышает адгезию. Оба процесса помогают предотвратить травление никеля под резистом в течение первой минуты цикла травления, а затем они замедляют процесс подтравливания резиста. Замедление подтравливания приводит к тому, что дорожки травятся до поперечного сечения, имеющего выступы вдоль верхних краев дорожки. Эти выступы можно обнаружить наощупь и под микроскопом, их можно устранить при очистке платы. В травильной машине платы устанавливаются вертикально и вращаются. Такое вращение, а также колебание головок для подачи травителя устраняют тенденцию никеля травиться главным образом в направлении стекания травителя. Металлизация золотом. Платы металлизируются золотом по нескольким причинам: 1. С практической точки зрения при использовании небольшого количества дискретных компонентов, изготовленных из разного материала и обладающих различными размерами и покрытиями, их удобнее припаивать вручную, чем разрабатывать новые режимы сварки. Золото обладает лучшей способностью к пайке, чем никель. 2. Металлизация золотом обеспечивает получение более однородной поверхности для сварки. Обнаженный никель пассивируется при обычном окислении, тогда как золото не окисляется. Пассивация может изменить проводимость никеля, что повлияет на качество сварки и ее рабочий режим. Кроме того, металлизация золотом способствует образованию хорошего слоя твердого припоя. 3. Золото является также идеальным фоном для визуального контроля сварных соединений, поскольку оно по цвету резко контрастирует с никелем. Тонкое покрытие золотом наносится химически после травления никеля. Никель нельзя покрывать гальванически перед травлением, так как под действием травителя возникает вторичный элемент, образованный золотом и никелем, что существенно разрушает проводящие дорожки. Процесс химической металлизации необходимо тщательно контролировать, поскольку использование горячей кислоты может наряду с другими причинами уменьшить силу сцепления фольги с подложкой. В этом случае при разработке печатной платы необходимо учитывать изменение теплоотвода, связанное с разной плотностью монтажа в схеме, и компенсировать разность между электрическим сопротивлением меди и никеля. Проектировщикам макета печатной платы желательно провести пробную сварку, чтобы убедиться, что ими выбран практически осуществимый режим сварки. Переход с одной платы на другую и создание пересечений Одна сторона платы соединяется с другой путем пропускания золоченого провода через отверстия в плате и приварки его концов к контактным площадкам на каждой поверхности. Первоначально пересечения осуществлялись с помощью двух сквозных отверстий, однако их можно произвести с помощью перемычек. Использование металлизированных сквозных отверстий в плате устраняет необходимость проволочных перемычек, а также уменьшает время сварки и существенно снижает стоимость печатной платы. Как правило, в блоках целесообразнее использовать более толстые платы, поскольку возможно повреждение их структуры. На более толстых платах также можно успешно получить металлизированные сквозные отверстия.

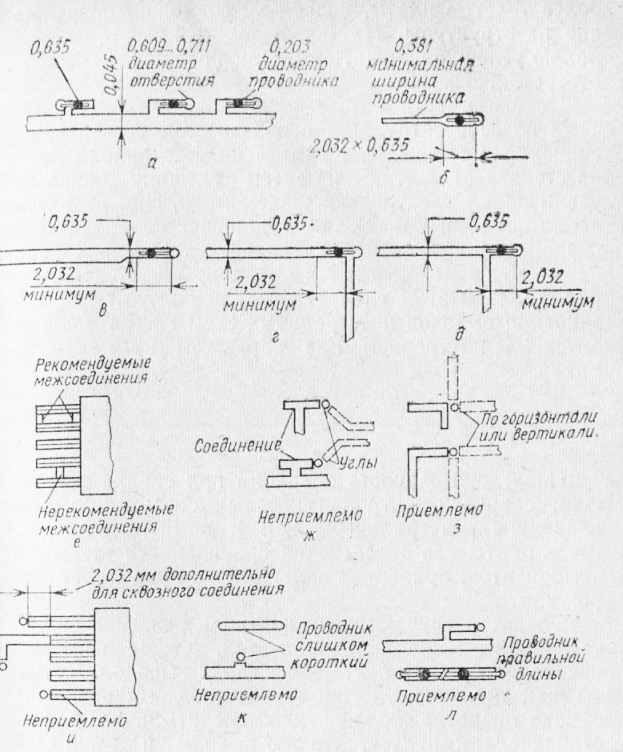

Рис. 2. Правила макетирования монтажа:

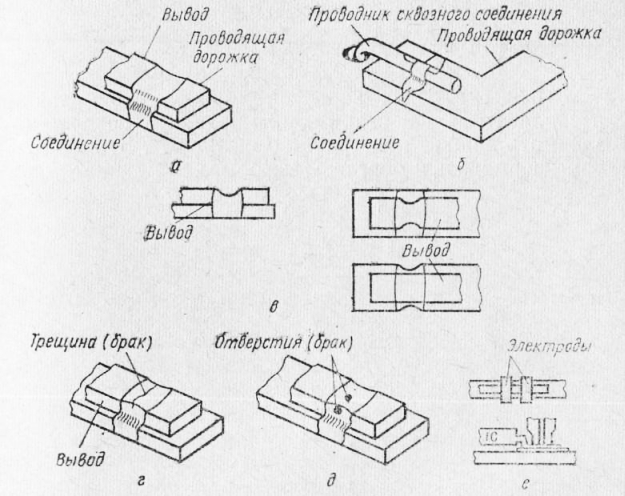

а—в — размеры контактных площадок под сварку сквозных проводников к дорожкам печатной платы; г—е — размещение и размеры проводящих дорожек при разветвлении: ж— и — правильная и неправильная геометрия дорожек на обратной стороне платы и у контактных площадок; к—л — длина дорожек под проволочные перемычки. Необходимость металлизации сквозных отверстий сама по себе затрудняет использование сквозных соединений. Обычно медь химически восстанавливается на стенках отверстия, и затем толщину покрытия увеличивают электроосаждением меди. При использовании никелевых проводящих дорожек необходимо на первоначальный слой меди нарастить никель. Правила, по которым проводится металлизация, поясняются рис. 18. При этом следует иметь в виду, что межсоединения выводов интегральных схем всегда производятся на внутреннем или наружном крае проводников. Процесс сварки Последовательность операций при сварке следующая: сварка и контроль сквозных соединений; приклеивание интегральных схем и компонентов; контроль платы для обеспечения правильности установки компонентов; приваривание вывода к проводящим дорожкам. Оператор осуществляет контроль режимов сварки установки в процессе сварки так, чтобы избежать появления брака и повторной сварки выводов. Дефекты, как правило, легко видны под микроскопом, однако оператор должен удостовериться до подачи сварочного импульса, что все выводы и электроды совмещены с проводящими дорожками. Использование эластичных клеев позволяет несколько корректировать положение корпусов компонентов. Для того чтобы сдвинуть корпус, нужно использовать пинцет. При установке выводов в нужное положение необходимо избегать их изгиба, так как йзгиб может вызвать потерю герметичности в месте спая вывода с корпусом. Хотя сварочная установка работает автоматически, оператор должен правильно ею управлять. Если оператор слишком резко включает установку, то у электродов появляется добавочный момент, который вызовет усилие, превышающее нужное давление. Появление этого избыточного давления при сварке проволочных соединений может привести к погружению проводящей дорожки в размягченную эпоксидную смолу. Дорожка при этом вспучивается и, когда смола снова затвердевает, дорожка оказывается связанной с платой только в месте самого сварного соединения. Профилактика электродов. Выделение паров при плавлении эпоксидной смолы под сварным соединением может повредить сварочные электроды. Небольшой обдув электродов воздухом или протирка их спиртом позволяют реже проводить их очистку. Очистку концов электродов осуществляют твердым точильным камнем сечением 6,35 мм, который перемещается на столике под электродами. Кончики электродов опускают до касания ими камня, затем под небольшим давлением камень протаскивают под электродом. Эта операция обеспечивает параллельность нижней части электродов столу. Состояние концов электродов контролируют с помощью маленького зубоврачебного зеркальца. Необходимо следить, чтобы на электродах не было выщербин или зазубрин по краям. При многократной очистке концы электродов, конечно, изнашиваются и расширяются, что требует коррекции режима сварки для компенсации понижения плотности тока. Визуальный контроль качества сварных соединений. При сварке визуальный контроль важен даже для того, чтобы подтвердить, что управление процессом является правильным. На рис. 2 представлены критерии контроля, которыми должен руководствоваться оператор сварочной установки. Кроме того, выборочный осмотр должен проводиться персоналом службы технического контроля. Контроль качества сварных соединений осуществляется проверкой механической прочности соединения на изгиб и прочности на отслаивание. Здесь используются разрушающие методы контроля, поскольку не-разрушающие методы не являются достаточными. Измерение электрических шумов не коррелируется с измерением механической прочности, поскольку сварные соединения, которые были перегреты, нельзя различить по шумовым данным. Метод измерения сопротивления сварных соединений может давать необъективную информацию, поскольку контактное сопротивление датчиков способно замаскировать изменения в самих сварных соединениях. Кроме того, электрические испытания могут повредить компоненты. Прочность соединения определяют по усилию, необходимому для отрыва проводника от платы, разрыва сварного соединения или разрыва вывода. Если отрывается проводящая дорожка или ломается вывод, то сварное соединение считается удовлетворительным, так как ослабление силы сцепления между проводящей дорожкой и платой в процессе сварки пренебрежимо мало. При разработке плат необходимо предусмотреть изготовление на них специальных контрольных (тестовых) дорожек, предназначенных для проведения контроля приварки выводов к этим контрольным участкам на той же установке, на которой будет вестись сварка. Испытание прочности на растяжение обеспечивает постоянный контроль состояния материала платы, процессов производства и характеристик сварки. Защита печатных плат. Часто для защиты печатных плат применяют эпоксидные смолы. Предпочтительнее, однако, использовать полиуретаны, так как при этом становится возможным ремонт плат, содержащих интегральные схемы. Полиуретаны не хуже эпоксидной смолы предотвращают коррозию и загрязнение плат. Удаление эпоксидного покрытия с платы рискованно, поскольку практически единственным методом является нагрев требуемого участка. Слишком сильный .нагрев может уменьшить надежность близлежащих компонентов и разрушить сцепление узких токоведущих дорожек с платой. Химические растворители нельзя использовать для локального удаления эпоксидной смолы, поскольку они действуют как на смолу со стеклянным наполнителем, так и на клеи, используемые в плате.

Рис. 2. Критерии визуальной оиенкн сварных соединений:

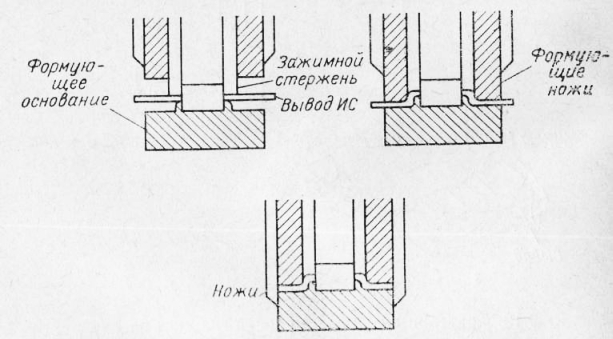

Поэтому после того как платы прошли электрические испытания, они погружаются в полиуретан. Если часть уретана необходимо в дальнейшем удалить, его разрезают небольшим ножом специальной формы и отделяют от платы. Замену компонентов или их удаление обычно проводят перед защитой платы. Рекомендуемый метод замены компонентов, повторного проведения сварных соединений и замены поврежденных выводов представлен на рис. 19. Выводы можно заменять несколько раз. При тщательном контроле эта процедура не нарушает структуры платы и не вызывает отслаивания токоведущих дорожек. Подготовка ИС в плоских корпусах к монтажу Выводы плоских корпусов должны очень точно располагаться на сварных площадках и не должны занимать лишнее пространство на платах. Это заставляет формовать и обрезать выводы, что можно осуществлять не прикладывая больших нагрузок к плоскому корпусу. Увеличение нагрузки и нарушение герметизации корпуса интегральной схемы ведет к потере работоспособности. Обычно операцию формовки и обрезки выводов проводят специальным приспособлением.

Рис. 3. Приспособление для формовки и обрезки выводов ИС в плоском корпусе

Фиксирование выводов предотвращает их деформацию, которая может нарушить герметичность при изгибе и обрезке выводов. Приспособление для формовки выводов должно иметь закругленные края, чтобы не поцарапать выводы, а выводы сгибаются так, чтобы направление изгиба составляло определенный угол с горизонталью и было несколько выше ее для того, чтобы учесть силу упругости. При обрезке уделяются избыточные концы вывода. Резак должен быть достаточно острым, поскольку заусенцы, оставленные под выводом, приподнимут кончик вывода над сварочной площадкой, что приведет к дефекту соединения. Эта опасность устраняется, если обрезать выводы снизу и таким образом все заусенцы окажутся на верхней части вывода. Реклама:Читать далее:Cоединения печатных плат с помощью металлизированных сквозных отверстииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|