|

|

Категория:

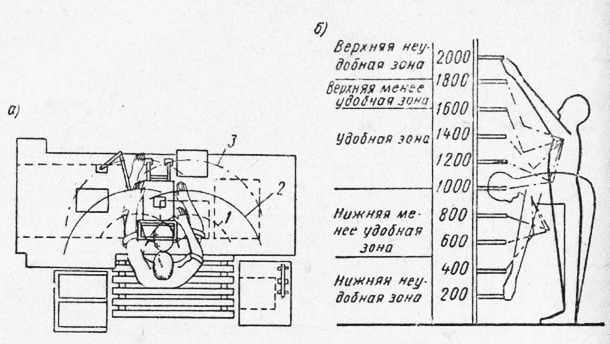

Пайка Далее: Флюсы и припои В промышленном производстве для паяния деталей и изделий применяются печи различных конструкций: индукционные, сопротивления, печи-ванны, при радиационном нагреве — кварцевые лампы, а также газовые горелки, паяльники и др. Печной нагрев наиболее соответствует технологическим особенностям пайки, обеспечивает высокое качество паяных соединений и при использовании средств механизации дает наиболее высокую производительность труда. Защита основного металла и припоя от окисления и удаление с их поверхности окисной пленки при пайке в печи обеспечиваются путем использования флюсов, контролируемых атмосфер и вакуума. Пайка в печи с применением контролируемых атмосфер и средств механизации является наиболее совершенным процессом получения паяных соединений. В комплект оборудования, используемого при печной пайке, входят печи с устройством для транспортировки паяемых деталей, установки для производства контролируемых атмосфер или создания вакуума и приспособления для сборки и пайки. Печи по конструктивным особенностям и условиям нагрева паяемых деталей делят на следующие типы: Печи с ручной подачей представляют собой камерные электропечи, рабочее пространство которых в процессе нагрева и охлаждения заполнено контролируемыми газовыми средами. В этих печах представляется возможность производить пайку любых по размерам и конфигурации деталей, так как время выдержки в печи можно регулировать в широких пределах. . Печи с роликовым подом наиболее выгодны для пайки деталей больших размеров. Под таких печей может быть выложен в виде роликового конвейера. Роликовые печи предназначены чаще всего для пайки стальных деталей с медью, а также другими припоями с более низкой температурой плавления. Производительность роликовых печей выше, чем конвейерных, и составляет 150—500 кг/час. Печи с ленточным конвейером применяют в серийном и массовом производстве паяных деталей. Шахтные,- колпаковые и элеваторные печи используют для пайки деталей больших размеров в контролируемой атмосфере. Шахтные печи применяют для индивидуальной или мелкогрупповой пайки стальных деталей. В колпаковых печах, также предназначенных для индивидуальной пайки деталей, стенки со сводом печи представляют собой съемный колпак, имеющий в сечении круглую, квадратную или “прямоугольную форму. Паяемую деталь собирают и устанавливают непосредственно по поду печи. После сборки паяемой детали устанавливают колпак и уплотняют его. Печь заполняют контролируемой атмосферой и нагревают. После пайки и охлаждения колпак приподнимают, и паяные детали снимают с пода. Колпаковые печи применяют для пайки деталей сложной формы из легированных сталей. Элеваторные печи используют главным образом для пайки крупногабаритных деталей из нержавеющих сталей. Вакуумные печи обеспечивают паяние деталей при полном отсутствии окисления даже наиболее активных к кислороду компонентов основного металла и припоя. Паяные швы, полученные при пайке в вакууме. Оборудование для индукционной пайки. При пайке с индукционным нагревом в комплект применяемого оборудования входят источник питания, индуктор и вспомогательные приспособления, необходимые для установки или закрепления паяемых деталей. В качестве источников питания используют машинные и ламповые генераторы. При применении высокочастотного нагрева различают повышенные частоты (500—10 000 Гц) и высокие (выше 50 000 Гц). Частоты в интервале 10 000—50 000 Гц в практике используются редко. Ламповые генераторы преобразуют электрический ток стандартной частоты (50 Гц) в ток высокой частоты. Для пайки применяют токи частотой 150— 600 Гц. Машинные генераторы дают ток частотой 2—15 кГц; они состоят из электродвигателя трехфазного тока и соединенного с ним генератора, дающего ток повышенной частоты. В технологии паяния наиболее часто применяют машинные генераторы. Преимуществами таких генераторов являются простота в обслуживании и высокий коэффициент полезного действия (0,75—0,80), а также и то, что они при работе не создают радиопомех в отличие от ламповых генераторов, не имеющих экранировки. Индукторы служат для передачи электрической энергии с помощью пронизывающего паяемую деталь переменного электромагнитного поля. Под влиянием этого поля в металле возникают электрические токи, которые и нагревают его. Индуктор изготовляют из медной трубки, через которую для охлаждения пропускают воду. Применение для индукторов трубок прямоугольного сечения дает увеличение коэффициента полезного действия, так как при этом вся внутренняя поверхность индуктора, обращенная к нагреваемой детали, расположена ближе к ней, что уменьшает сопротивление. В зависимости от площади нагреваемого участка паяемой детали и требуемого распределения магнитного поля индукторы изготовляют одновйтковыми и много-витковыми, при этом конфигурация их может быть самой различной (рис. 178,б,в). Для удаления окисной пленки с паяемых деталей и припоя, а также для защиты от окисления при пайке с индукционным нагревом применяют флюсы, контролируемые газовые среды и вакуум. Оборудование для пайки сопротивлением. Нагрев и процесс пайки сопротивлением осуществляются за счет тепла, выделяемого при протекании электрического тока через паяемую деталь, установленную между электродами. В случае применения графитовых электродов деталь дополнительно нагревается от электродов. Для пайки методом сопротивления могут быть использованы обычные машины для контактной (точечной), стыковой и роликовой сварки. Электроды в них, как правило, делают медными водоохлаждаемыми. При пайке мелких деталей часто применяют электроды графитовые и из жаростойких сплавов. Для равномерного нагрева при пайке электроды должны иметь большую площадь контакта с деталью и соответствующую конфигурацию. Наряду со сварочными машинами имеются специальные контактные машины для пайки, а также упрощенные приспособления в виде контактных клещей. При пайке методом сопротивления для удаления с паяемого металла и припоя окисной пленки и защиты от окисления используют флюсы и контролируемые газовые среды. Пайка с применением нагрева сопротивлением на контактных машинах легко поддается автоматизации. Контактные машины можно устанавливать в поточную линию. Оборудование для пайки погружением. В промышленности применяют два способа пайки погружением: в расплавы солей и в расплавы припоев. Пайка погружением в расплавы солей заключается в том, что собранные и подготовленные к пайке детали погружают в расплавленные и нагретые выше температуры пайки соляные печи-ванны, используемые для термической обработки. Соли обычно оказывают флюсующее действие на основной металл и припой, поэтому необходимость в дополнительном введении флюсов, как правило, отпадает. Если флюсующее Действие солевых смесей недостаточно, то перед пайкой производят флюсование. В зависимости от температуры пайки используют печи-ванны с металлическим тиглем, когда температура нагрева не превышает 950 °С. При более высоких температурах нагрева применяют ванны с керамической футеровкой. Использование соляных печей-ванн для нагрева под пайку выгодно, так как передача тепла осуществляется за счет непосредственного контакта паяемых деталей е расплавленными солями, в то время как при пайке в печи нагрев производится путем излучения и теплоотвода от раскаленной газовой атмосферы и пода печи. При пайке в соляных печах-ваннах для повышения производительности мелкие детали перед погружением укладывают на решетку или в кассеты, а также собирают «на елку» — металлический стержень с ответвлениями, на которые Надевают паяемые детали. Пайка погружением в расплавленные припои. Оборудование, применяемое при пайке погружением в расплавленные припои, отличается простотой. Припои расплавляются в тиглях из металла, графита или другого огнеупорного материала. Нагрев тигля производят в нефтяных, газовых или электрических печах. Флюсование перед погружением в расплав припоя осуществляется в отдельной флюсовой ванне. Флюс может находиться на поверхности расплавленного припоя слоем в 3—5 мм или его наносят на детали перед пайкой. Если при пайке погружением применяют тугоплавкие припои, то предварительно детали подогревают до температуры на 200—300° С ниже температуры пайки. Предварительный подогрев позволяет использовать ванны с меньшим количеством расплавленного припоя и ускорить процесс пайки. Температуру ванны поддерживают на 50—60° С выше температуры плавления припоя. Время выдержки припоя в расплаве 30—90 сек. Пайку погружением в расплавленные припои применяют при изготовлении сотовых радиаторов, твердосплавного инструмента, деталей турбин и т. д. Этот способ пайки легко поддается автоматизации. Оборудование для пайки с радиационным нагревом. Для пайки тонколистовых конструкций в последнее время успешно применяют нагрев кварцевыми лампами. Кварцевая лампа представляет собой прозрачную кварцевую трубку с заключенной в ней вольфрамовой нитью, служащей нагревательным элементом. Блоки кварцевых ламп создают поток излучения, направляемый на паяемое изделие с помощью специальных рефлекторов, которые изготовляются из нержавеющей стали. Для повышения отражающей способности рефлекторов их покрывают серебром или алюминием высокой чистоты. Горелки для пайки. В оборудование поста для пайки газовыми горелками входят: набор горелок, соединительные трубопроводы, редукторы, источники горючих газов, кислорода или воздуха. По применяемому горючему различают горелки: а) ацетилено-кислородные; б) горелки, работающие на природном или промышленном газе в смеси с кислородом или воздухом; в) керо-сино-“кислородные. При применении адетилено-кислородной смеси рекомендуются обычные сварочные горелки. Для пайки с использованием природного и промышленного газов разработаны специальные наконечники, которые отличаются от многосопловых наконечников горелок для ацетилено-кислородной пайки только размерами отверстий в мундштуках, инжекторах и смесительных камерах. Керосино-кислородные горелки по конструкции отличаются от ацетилено-кислородных. Горелки этого типа имеют специальный испаритель, в котором керосин подогревается пламенем отдельно подогревающего сопла. Керосино-кислородные горелки применяют для пайки деталей с толщиной стенок 2—10 мм; они обеспечивают нагрев до температуры 1000—1100 °С. Правила эксплуатации газовых горелок, трубопроводов и редукторов, применяемых при пайке, те же, что и при сварке. Если для целей нагрева при пайке используют промышленные и природные газы, то их подают к рабочему месту из генераторов, баллонов или заводской сети. Кислород и воздух поставляют в баллонах или также подают из заводской сети. Процесс пайки газовыми горелками легко поддается механизации. В практике слесарной обработки при пайке мягкими припоями (низкотемпературная пайка)слесари наиболее часто пользуются паяльниками, а при выполнении ремонтных -сантехнических и других работ используют паяльные лампы. Паяльники и паяльные лампы. Паяние мягкими припоями в основном производится паяльниками и лишь иногда при мягкой пайке пользуются паяльными лампами или горелками. Паяльники изготовляют из меди высокого качества, которым придается специальная форма, чаще молотко-образная, реже торцовая. Для паяльников медь применяется ввиду ее высокой теплопроводности и теплоемкости. Высокая теплоемкость необходима для того, чтобы паяльник мог служить аккумулятором тепла при его нагревании и охлаждении в процессе пайки. Высокая теплопроводность паяльника способствует быстрой отдаче тепла массивным телом его рабочей части и создает возможность для быстрого проведения пайки при незначительном нагреве спаиваемых деталей. Вес паяльника колеблется от 250 г до 2 кг. Тяжелые паяльники применяют при пайке крупных деталей. Они равномернее нагревают шов, повышают качество пайки шва и увеличивают производительность труда. Форма, паяльника, его крепление к ручке и вес выбираются’ исходя из удобства пользования им и величины спаиваемых деталей. Температура нагрева паяльников лежит в пределах 250—600° С. Нагрев выше 600° С не рекомендуется, так как при высоких температурах медь разрушается от окисления и повышенного содержания олова, находящегося на рабочей части паяльника. Для пайки тонких деталей рабочая часть паяльника заостряется и залуживается для лучшего удержания припоя. Для -мягкой пайки (низкотемпературной) применяют паяльники с периодическим и постоянным нагревом. Паяльники с периодическим нагревом в процессе работы периодически подогреваются от постороннего источника тепла: в горнах, паяльных лампах, на пламени газообразного и жидкого топлива. Во время подогрева, для которого лучше использовать некоптящее мягкое пламя, паяльник должен лежать на специальной подставке рабочей частью вверх. При значительном объеме работ рабочие пользуются несколькими паяльниками, что создает большие неудобства при их эксплуатации. По этой причине в последнее время они все больше вытесняются электрическими па-’ яльниками с постоянным нагревом. Паяльники с постоянным нагревом имеют ряд преимуществ перед паяльниками периодического действия. Они позволяют осуществлять пайку непрерывно, а следовательно, более равномерно и производительно. Кроме того, они имеют небольшой вес и требуют сравнительно невысокой температуры нагрева, что резко снижает у них потери на теплоизлучение. Из числа паяльников с постоянным нагревом наиболее широкое распространение получили электрические паяльники двух типов: молотковые и торцовые. Электрический паяльник состоит из стержня, кожуха, рукоятки, обмотки, верхней шайбы, нижней шайбы, втулки, асбестовой прокладки, трубки, винта, затяжного винта, хомутика и затяжного винта.

Рис. 1. Паяльники:

а—молотковый; б—торцовый; в и г—электрические

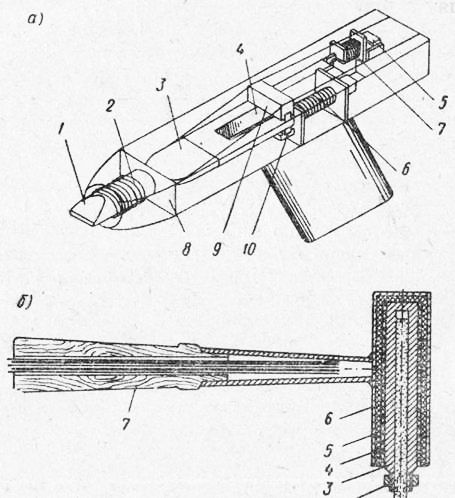

Для электромонтажных работ применяют электропаяльники малой мощности (до 200 Вт) и массой Д° 1 кг. При пайке массивных деталей используют паяльники мощностью до 1200 Вт и массой до 4,5 кг. Для пайки алюминия и его сплавов пользуются ультразвуковыми вибрационными паяльниками с нагревательными элементами или без них. Устройство ультразвукового вибрационного паяльника с нагревом изображено на. рис. 180, а. Рабочий стержень паяльника и обмотки нагревателя соединены посредством бруска с магнитострикционным вибратором, на котором находятся постоянный магнит, катушка возбуждения и катушка обратной связи. Паяльник находится в кожухе и по двум узловым плоскостям колебаний крепится с помощью стенки и бобышек с эластичными вкладышами.

Рис. 2. Ультразвуковой паяльник (а); абразивный паяльник (б)

Нагрев рабочего стержня производится обычным нагревательным элементом мощностью 100 Вт, питаемым переменным током напряжением 10 В. Питание обмотки возбуждения ультразвукового паяльника осуществляется от лампового генератора с выходной мощностью 55 Вт при частоте от 20 до 55 кГц. Понижающий трансформатор, подающий напряжение 10 В для питания нагревательного элемента паяльника, находится в одном кожухе с генератором. На паяльнике отсутствуют ручки управления, он обеспечен лишь одним выключателем, что позволяет даже малоквалифицированному слесарю работать с этим инструментом. Для паяния алюминия и его сплавов используют абразивные паяльники, которые имеют некоторые преимущества перед ультразвуковыми. Абразивный паяльник, в отличие от электропаяльника, состоит из рабочего стержня (рис. 180,6), изготовленного прессованием из порошка припоя и измельченного абразива, медной втулки 3 с отверстием для рабочего стержня, нихромового нагревателя с асбестовым изолятором, кожуха с прикрепленной к нему ручкой и зажима. Выше было сказано о недостатках паяльников с периодическим нагревом. Паяльники с постоянным нагревом не обладают перечисленными выше недостатками, но имеют небольшой срок службы в связи с выходом из строя нагревателей. Большим преимуществом в этом отношении отличаются паяльники, предложенные И. Н. Помазановым и П. Л. Тихомировым. Нагреватели из нихромовой проволоки в этих паяльниках установлены внутри нагреваемого медного стержня, что повысило срок их службы в 10 раз. Реклама:Читать далее:Флюсы и припоиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|