|

|

Категория:

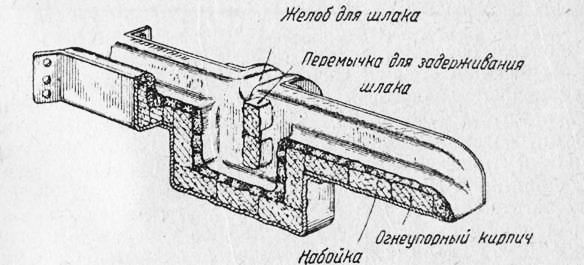

Вагранка Далее: Шихтовка Специалистами по вагранке постоянно обсуждается вопрос о способе загрузки рабочих колош кокса. С одной стороны, утверждают, что наиболее эффективным способом является тот, при котором кокс загружается горизонтальными слоями равномерно по сечению; с другой стороны, считают, .что самый экономичный способ заключается в загрузке кокса таким образом, чтобы максимальное количество его оказалось по оси вагранки в виде конуса. Наконец, применяется третий самый лучший способ — загрузка кокса по всему кОльцу (по стенкам вагранки) в виде опрокинутого конуса. Данный вопрос важен и с экономической и с теоретической точек зрения. Кокс загружается между металлическими колошами но двум соображениям: 1) чтобы горение топлива обеспечило температуру, необходимую для плавки металла, и 2) чтобы разделить металлические колоши друг от друга. Большое внимание уделяется надлежащему разделению колош. 1. Способ загрузки кокса зависит от веса металлической колоши и процента кокса, идущего в плавку. Давление дутья и количество дутья имеют второстепенное значение. 2. При высоком давлении и большом количестве дутья лучше всего загружать кокс сначала по стенкам вагранки, а потом в центре. Количество кокса в данном случае больше, чем при нормальном давлении дутья, поэтому при загрузке кокса но стенкам металлические колоши будут защищены от окисления, так как главная масса газов движется вдоль футеровки — по зоне наименьшего сопротивления. 3. Если металлические колоши невелики, то соответственно этому невелики также и коксовые колоши. Здесь разделение металлических колош является затруднительным. Это усугубляется еще тем обстоятельством, что при загрузке металла куски штыкового чугуна и скрапа, падая вниз, ударяются о кокс, отчего последний отбрасывается к стенкам вагранки. Это неизбежно при любом из перечисленных выше способов загрузки, но последствия особенно серьевны при системе загрузки мелкими колошами. В данном случае загрузки количество кокса едва ли достаточно, чтобы покрыть площадь сечения вагранки сплошным слоем. 4. Возникает вопрос, если условия падения металлической шихты всегда одни и те же, то почему бы не применять во всех .случаях конусную систему загрузки? Применение различных способов загрузки кокса объясняется тем, что даже при точном про-порционировании коксовых и металлических колош необходимо учитывать возможность свободного циркулирования неиспользованного воздуха (дутья), движущегося вдоль стенок шахты. Следовательно, при достаточном весе коксовой колоши металлические колоши достаточно разделены и после ударов падающих кусков металла; кроме того главная масса кокса оттесняется к стенкам вагранки, образуя таким образом дополнительную стенку из кокса, необходимую для того, чтобы поглотить свободный кислород из газов, проходящих через шихту. 5. В случае плавки особенно тяжелых металлических колош рекомендуется применять конусную систему загрузки коксовой колоши (угол естественного откоса кокса 20°). Если загрузка кокса производится каким-либо другим способом, то падающая металлическая шихта постепенно оттесняет его от центра к стенкам вагранки, где таким образом создается чрез мерное скопление топлива. Количество кислорода в газах будет недостаточно для эффективного сгорания углерода, Вследствие чего бесполезно увеличивается расход топлива. Это было доказано в производственной практике в США. Влияние надлежащего приготовления материала, идущего в завалку, будет рассматриваться ниже. Здесь же достаточно указать на то, что размер, а также вес лома и штыкового чугуна являются важными факторами в отношении повышения температуры расплавленного чугуна при данном расходе кокса, от которых зависит физическая характеристика получаемого металла. Максимальная величина кусков заваливаемого металла не должна превышать 75% от диаметра вагранки. Куски длиной, равной диаметру вагранки, могут заклиниться в шахте и таким образом послужишь причиной зависания колош. Куски круглой и овальной формы, превышающие 50% Ьт диаметра вагранки, должны быть разбиты по наибольшей длине до загрузки, так как длинные куски обычно ложатся горизонтально в шахте и заглушают сечение вагранки, в результате чего газы оттесняются к стенкам. Это в свою очередь влечет за собой неравномерную плавку металла, в последующих колошах. Куски металла, подвергаемого плавке в вагранке, не должны быть тоньше 3 мм, так как при такой толщине металл, приходя в контакт с газами, сильнее окисляется вследствие того, что удельныiif объем его оказывается недостаточным, чтобы противостоять быстрому окисляющему действию газ^в. При переплавке таких материалов в литье неизбежны раковины и другие дефекты, и больше при применении стального скрапа тонкого сечения,- чем чугунного скрапа. Это особенно важно иметь в виду при плавке высокоскрапной шихты и лома с заводов, изготовляющих поршневые кольца. Последним приходится иметь дело с бобышками, которые образуют род литника на отдельных литых кольцах. В данных литейных практикуется продажа такого мелкого литья во избежание потери от окисления при вторичной плавке в случае его применения. Некоторые литейные прибегают к изготовлению пакетов из этих бобышек в виде кожухов из жести, наподобие печных труб, чтобы этим предохранить их от быстрого окисления в первой половине процесса плавки. Отсюда можно вывести основное положение, касающееся размера и веса кусков металла, идущих в вагранку, а именно, что эти факторы влияют на момент начала и окончания плавки, а также до некоторой степени на размер потерь от окисления в вагранке. Следующим важным вопросом является определение количества шлака, которое надо держать в горне. Часто указывают на то, что в той или иной вагранке совсем не спускают шлака, и все жз печь плавит хорошо. Но это может иметь место, если плавка длится не более часа. Дело в следующем. Количество шлака влияет на степень окисления примесей металла, и было точно доказано, что чем больше) в вагранке1 шлака, Тем сильнее идет окисление. Это одна из причин колебаний в составе металла, выпускаемого за одну плавку. Точно известно, что когда шлак скопляется, образуя слой толщиной более 10 мм, окисление усиливается. Указанной толщины шлам обычно достигает после первых часов плавки. После этого начального периода шлак нужно выпускать через каждые 45 мин. Это очень важное обстоятельство, так как футеровка., включая отремонтированные1 Места ее, подвергается разъедающему действию шлака, увеличивая его объем. Далее следует рассмотреть вопрос о выпуске шлака и сравнить применяемые методы. В СССР шлак обычно выпускают периодически. Во время производства этой операции дутье или прекращают совершенно, и шлак свободно вытекает, или же пускают дутье после пробивки шлакового отверстия. Этот метод выпуска, шлака нарушает равномерное горение кокса. В США шлаковое отверстие открывают при полном дутье, и выпуск шлака производят без перерыва дутья. Конечно, выполнять таким способом эту задачу трудно, но зато не нарушается режим горения. Несомненно, литейщики, применяющие способ непрерывного выпуска шлака, возразят, что с пробивкой шлакового отверстия надает давление в вагранке. Но этого явления не будет, если операцию по выпуску шлака производить с должной последовательностью. Шлаковое отверстие не следует открывать до тех пор, пока горн вагранки не будет наполвген расплавленным чугуном и шлаком. К этому моменту шлак стоит несколько выше шлакового отверстия, и поэтому когда последнее будет пробито, тилак свободно потечет. Как только через шлаковое отверстие начинает течь чугун, немедленно пробивают выпускное окно для чугуна и заделывают шлаковое отверстие глиняной пробкой. Некоторые литейщики считают, что при этой процедуре происходят потери чугуна. Но если тщательно рассмотреть оба способа, то можно убедиться, что потери чугуна в обоих случаях будут равными, и при последнем способе возможно даже меньшими. Преимущество второго способа заключается в непрерывной работе вагранки. Во многих американских литейных работа вагранки произво-тиггся с постоянно отрытым шлаковым отверстием. Это самый лучший способ. Вагранщик всегда осведомлен о количестве имеющегося в горне шлака и чугуна, так как если горн наполнен, то шлак немедленно начинает свободно течь из шлакового отверстия. В этом случае следует изменить способ дутья, чтобы возместить пониженное давление, возникающее вследствие того, что шлаковое отверстие остается открытым. Такая регулировка может быть легко достигнута литейщиками после нескольких опытов. Способ непрерывного выпуска шлака применяется в литейных с установкой переднего горна. В этом случае количество шлака автоматически регулируется и контролируется. Литейщик в этом может убедиться, если он исследует, какое количество шлака остается при выпуске металла; после первых часов операции слой шлака равен 10 мм, независимо от того, когда вагранку опоражнивают. Это говорит в пользу установки с передним горном, а также объясняет, почему при такой установке получается более однообразный по составу чугун, чем при установках с применением микоерного ковша и периодическим выпуском шлака. Получаемый результат очевиден, так как в последнем процессе количество шлака меняется, а следовательно меняются и потеря от окислешш. Переднее шлаковой отверстие, применяемое во- многих американских литейных (описано автором в его книге «Лом, его приготовление и использование»)1, служит для той же цели как и передний горн. Это устройство болйе простое, и стоимость содержания его меньше, чем установки с передним горном. Единственной разницей в получаемом металле будет изменение в его составе во время первого периода плавки, пока не набирается такое количество шлака, что заделка отверстия пробкой становится невозможной. Этот желоб изображен на рис. 2.

Рис. 2. Желоб для выпуска шлака. Вагранщик часто затрудняется определить время наполнения гфна, чтобы выпустить шлак. Он знает, что для получения продукции одинакового состава необходимо все операции по плавке выполнять точно. Но у него нет мерила в работе, и он должен прибегать к умозаключениям. Это, конечно, неправильно. В на стоящее время литейщик может пользоваться особым приспосо бленйем, чтобы выйти из затруднения в данном случае. Приел собление это состоит из ряда 25-миллиметровых электродов, рас положенных снизу вверх по футеровке горна на расстоянии 75 мм друг от друга. Эти электроды проходят от внешней сти>-роны кожуха вагранки через футеровку, и концы их заделаны заподлицо с футеровкой. Металл по мере повышения своего уровня в горне приходит в контакт с электродами, включенными во внешнюю цепь; лампочки, размещенные на доске в том же соотношении, как и электроды в горне вагранки, сигнализируют об уровне металла в горне. Благодаря этому приспособлению работа «наугад» совершенно устраняется, и литейщик может работать точно. Рабочие, обслуживающие летку и регулирующие дутье, должны знать о степени загрузки вагранки. Так как линия засыпки колош в некоторой степени обусловливает окисление металла в вагранке, то важно, чтобы обслуживающий летку регулировал соответствующим образом дутье. Здесь также применяется электрическая сигнализация, которая работает по следующему принципу. Когда колоша засыпана в вагранку, старший рабочий загрузочной площадки включает электрическую лампочку, которая помещена на доске, находящейся у передней стороны вагранки. Для каждой загруженной колоши имеется свой номер, и против него помещена лампочка. Это приспособление требует, чтобы на загрузочной площадке имелся поворотный контактный выключатель. По продолжительности плавки и номеру колоши вагранщик может определить высоту, до которой вагранка наполнена. Другое устройство, более простое, состоит из пары досок, одна из которых находится на загрузочной площадке, а другая на виду у вагранщика. Эти доски устроены наподобие: шкалы счетной линейки. Имеющиеся на досках ползунки соединены веревкой. Когда колоша засыпана в вагранку, ползунок на доске загрузочной платформы поднимется вверх и закрывает номер этой колоши. Одновременно опускается ползунок на доже у летки й показывает номер поступившей в вагранку колоши. Таким путем достигается контроль работы. Независимо от типа контрольного прибора надо усовершенствовать работу самой вагранки. Это особенно важно, если литейная производит плавку колот разного состава. В этих случаях вагранщик должен знать, какие колоши поступают в вагранку, чтобы! он мог во всякое время определить приблизительный состав ожидаемого металла. Автор знает из опыта, что можно легко контролировать металл пяти различных составов установкой одной контрольной доски. Вопрос об окислении элементов часто упоминался в этой кии-, он будет изложен ниж)е. Здесь следует остановиться на реакциях в целях более ясного понимания процессов, происходящих з вагранке. Как было уже упомянуто, нормальные потри в результате окисления (горения) обычно составляют 10% для кремния и 25% для марганца. Содержание серы, наоборот, увеличивается на 0,02%; содержание фосфора остается без изменения. Изменения количества дутья и количества расходуемого кокса в разной степени сказываются на содержании углерода, но установить определенный процент содержания этого элемента трудно. Выше было указано, что угар кремния может быть увеличен до 20% при уменьшении холостой колоши. Угар кремния может еще больше увеличиться при отсутствии должного контроля химического состава. ПаДо стараться усовершенствовать процесс плавки в вагранке, настолько, чтобы потеря кремния была сведена напет и чтобы угар марганца был незначительный. Этого можно достигнуть только путем тщательного контроля всех факторов, влияющих на процесс плавки. Различные материалы, входящие в состав колоши вагранки, имеют различные температуры плавления. Мелкий лом белого чугуна имеет самую низкую температуру плавления, доменный чугун имеет сравнительно более высокую температуру плавления и стальной лом, несомненно, самую высокую. Необходимо принять это во внимание при засыпке материалов в вагранку. Принятый стандарт работ при засыпке колош В вагранку дан ниже. Порядок загрузки материалов в вагранку: Если загрузка происходит в указанном порядке, то материалы, имеющие самую высокую температуру плавления, помешаются в самую горячую зону, которая обеспечивает достаточную температуру, чтоСш расплавить их, прежде чем они войдут в сильно окисляющие зоны над фурмами. Это устраняет возможность высоких потерь и нерегулярный состав выпускаемого чугуна. Реклама:Читать далее:ШихтовкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|