|

|

Категория:

Обработка алмазов Диски для шлифования алмазов изготовляют из высокоуглеродистого легированного чугуна определенного химического состава. По структуре чугун должен быть мелкозернистым, пористым. Материал диска не должен быть слишком твердым, чтобы обеспечить прочное сцепление порошка с металлом, и слишком мягким, так как в этом случае диск быстро стачивается, что снижает производительность труда огранщика и повышает расход алмазного порошка. Основным фактором, влияющим на режущие свойства дисков, является структура чугуна. Она зависит от химического состава, технологии плавки и условий охлаждения. Характер распределения свободного графита в чугуне и величина графитовых включений оказывают большое влияние на равномерность распределения зерен алмазного порошка на рабочей поверхности диска, а соответственно и на его режущие свойства.

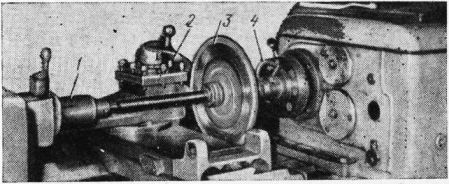

Рис. 1. Микроструктура чугуна, используемого для ограночных дисков Способность диска более длительное время удерживать на рабочей поверхности алмазный порошок обусловлена высокой износостойкостью металлической основы чугуна и наличием в структуре чугуна мельчайших пор, в которых размещаются и прочно удерживаются зерна алмазного порошка. Подготовка дисков к работе. Технологический процесс подготовки диска к работе выполняют в такой последовательности. 1. Новые диски и диски с сильно изношенной поверхностью обрабатывают на токарном станке в обратных неподвижных центрах. Окружная скорость, при которой протачивается диск, 45—65 об/мин. Подача резца 0,43 мм/об. Глубина резания при первом 2. Рабочую поверхность диска шлифуют крупнозернистым абразивным кругом из карбида кремния, имеющего мягкую связку. На более современных зарубежных и отечественных предприятиях поверхность диска восстанавливают на специальном станке со свинцовым или бронзовым притиром.

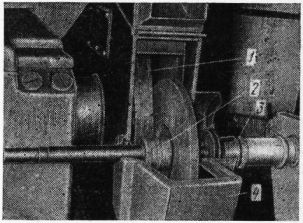

Рис. 2. Проточка ограночных дисков на токарном станке: Притирочный диск диаметром 500 мм вращается со скоростью 500 об/мин. Шпиндель ограночного диска устанавливают в неподвижных центрах 3 в горизонтальном положении параллельно оси притира. Абразив в виде смеси электрокорунда или карбида кремния с водой подается в зону шлифования из бачка, установленного над вращающимися дисками. Продолжительность шлифования зависит от состояния рабочей поверхности диска (3—5 мин). При использовании абразива зернистостью в 60—100 мкм на поверхности диска можно получить риски, глубина которых обеспечивает удержание алмазного порошка на рабочей поверхности диска. Отшлифованная поверхность диска должна быть перпендикулярна относительно ее оси вращения. Балансировка. Причинами появления дисбаланса во вращающихся деталях являются неточность размеров деталей, неравномерная плотность и пористость материала, из которого сделана деталь, а также низкое качество сборки. В большинстве случаев балансировку выполняют после окончательной обработки деталей, с таким расчетом, чтобы последующая механическая обработка не нарушила сбалансированной детали.

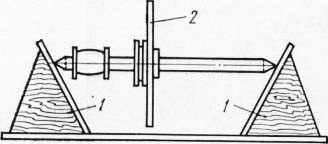

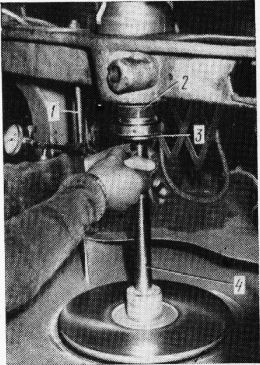

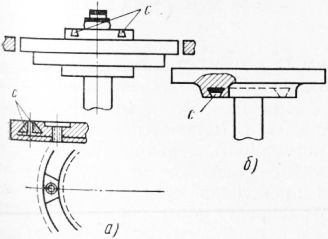

Рис. 3. Шлифование рабочей поверхности диска свинцовым (бронзовым) притиром: Высокая скорость вращения диска (до 3000 об/мин) и большое расстояние между центрами опор (500 мм) требуют тщательной установки его и статического уравновешивания. Балансировка диска предохраняет подшипниковые опоры от износа и обеспечивает плавное (без вибрации) вращение диска. Допускаемый дисбаланс ограночного диска 5 Г/см. Методы балансировки. Балансировку диска можно выполнять статическим и динамическим методами. Статическая балансировка. На рис. 4 показано приспособление для статической балансировки. Шпиндель с диском устанавливают горизонтально между двумя наклонными плоскостями так, чтобы он свободно вращался. При дисбалансе в процессе вращения диск примет такое положение, что наиболее тяжелая часть его окажется внизу. Для устранения дисбаланса излишнюю массу утяжеленной части диска высверливают и диск устанавливают в приспособление для повторной проверки. Для этого отмечают самую верхнюю точку диска. Если при последующем вращении эта точка переместится в другое место — диск отбалансирован. Если же отмеченная точка вновь придет на прежнее место — диск несбалансирован и требует с этой стороны добавления груза. Статический метод балансировки несложен для выполнения, но не обеспечивает необходимой точности балансировки на высоких скоростях. Динамическая балансировка. Динамический метод балансировки ограночных дисков является более совершенным, так как в этом случае дисбаланс определяют на рабочей скорости вращения диска, что обеспечивай Требуемую точность определения и устранения дисбаланса. Для динамической балансировки может быть использован ограночный станок ОАБ-4 с измененной конструкцией верхней пиноли. Верхняя опора выполнена в виде стержня диаметром 10 мм с гнездом для сменного подшипника. Стержень крепят к пиноли гайкой. В нижней части пиноли установлен штуцер для крепления индикаторной головки типа ИЧ-10. Для гашения больших колебаний между стержнем и внутренним отверстием пиноли надевается резиновое кольцо. Электродвигатель станка устанавливается на вертикальной подвижной опоре. Ограночный диск в сборе со шпинделем устанавливается между верхней и нижней опорами станка и включается на рабочую скорость.

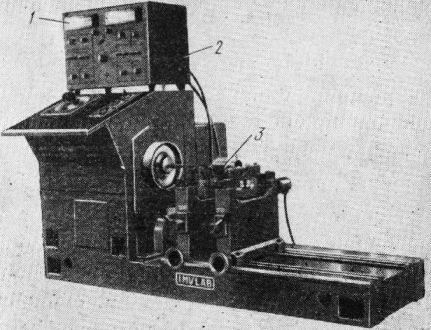

Рис. 4. Приспособление для статической балансировки: При наличии дисбаланса ограночного диска верхний конец шпинделя через стержень, установленный в пиноли, передает колебания индикатору. Степень дисбаланса определяется по величине амплитуды колебаний стрелки индикатора. Место расположения неуравновешенной массы определяется методом отхода с помощью последовательного изменения положения груза у шейки шпинделя диска, для Чего балансировщик имеет набор кольцеобразных проволочек с укрепленными грузиками различной массы. При достижении рабочей скорости диска электродвигатель отводится в сторону, освобождая от ремня шкив шпинделя. На шейку шпинделя набрасывается кольцо с грузом определенной массы и с помощью оправки происходит торможение вращающегося диска до прекращения или достижения минимальных колебаний стрелки индикатора, после чего диск останавливается. Уравновешенный груз располагается на облегченной стороне диска, указывая, что место устранения неуравновешенной массы находится на уровне 180° от положения груза. Более совершенным станком для динамической балансировки является станок ДБ-50. На этом станке можно балансировать изделия массой 5—50 кг с максимальным диаметром 550 мм. Балансировка производится на скорости 1400—2000 об/мин. На указанном станке можно определить величину и место дисбаланса.

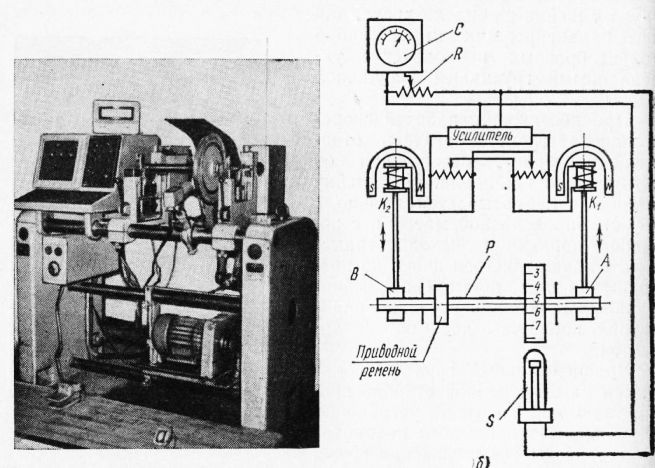

Рис. 5. Станок для динамической балансировки дисков: определенной величины отрицательный импульс. Частота импульса соответствует скорости вращения детали, поэтому при каждом обороте лампа вспыхивает один раз и будет освещать одну и ту же цифру на ленте. Эта цифра, находящаяся в горизонтальной плоскости, проходящей через ось вращения детали, будет соответствовать угловому расположению дисбаланса в плоскости уравновешивания.

Рис. 6. Общий вид (а) и схема работы (б) станка ДБ-50 для динамической балансировки ограночных дисков Остаточная неуравновешенность при балансировке на станке 0,5—5 Г/см. Недостатком станка является длительная настройка при выполнении балансировки, что приводит к низкой производительности. Для балансировки ограночных дисков может быть использован прибор ВМ-41, выпускаемый одной из японских фирм. Помимо описанных станков, для динамической балансировки ограночных станков можно использовать переносные балансиры. Эти приборы применяют для балансировки изделий любого размера в сборе, непосредственно на рабочем месте. Прибор может быть использован в качестве виброскопа (фиксирует величину амплитуды вибрации в микронах). Устранение дисбаланса. Дисбаланс ограночного диска устраняют двумя методами:

Рис. 7. Прибор ВМ-41 для динамической балансировки ограночных дисков: Отбалансированный диск должен отвечать следующим требованиям:

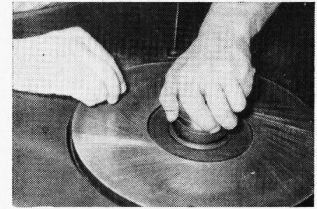

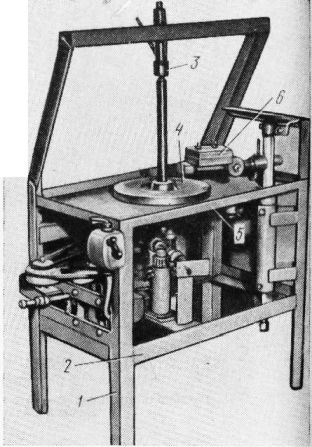

Рис. 8. Метод устранения дисбаланса диска перемещением свинцовых грузиков В зарубежной практике для нанесения рисок применяют специальный станок. Две чугунные стойки станины станка связаны верхней и нижней связкой, в отверстиях которой крепят опорные подшипники. В столе станка имеется отверстие для размещения диска. Диск со шпинделем устанавливают между опорами станка.

Рис. 9. Нанесение рисок на ограно ный диск вручную На столе на подвижном рычаге смонтировано приспособление 6, е котором закреплен абразивный камень (карбид кремния). Приспособление устанавливают на поверхность ограночного диска и придают ему возвратно-поступательное движение от центра диска к его периферии. Диск вращается с небольшой скоростью, и на его поверхность наносят равномерно распределенные пересекающиеся риски. От характера распределения рисок по поверхности диска и глубины их зависит рабочая стойкость подготовленного диска. Правильное нанесение рисок (четко выраженный контур и равномерная глубина рисок) обеспечивает более надежное крепление зерен порошка и увеличивает его абразивные свойства.

Рис. 10. Станок для нанесения рисок: Реклама:Читать далее:Шаржирование дисков алмазным порошкомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|