|

|

Категория:

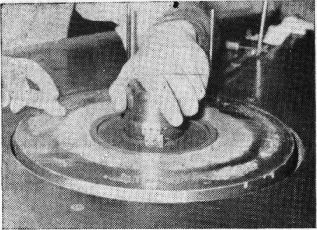

Обработка алмазов Перед нанесением слоя алмазного порошка рабочую поверхность диска необходимо очистить от заусенцев мелкозернистой щкуркой БШ-63 (ГОСТ 5009—68) и протереть спиртом. Алмазный порошок наносят на диск двумя способами. «Сухой» способ. Несколько капель оливкового масла наносят на обезжиренную поверхность диска. Затем около двух каратов алмазного порошка наносят на диск и втирают в его поверхность. Диск, подготовленный таким образом, имеет высокую абразивную способность, но низкую стойкость и 1—2 раза в неделю требует повторной подготовки. Вследствие высокой интенсивности съема на дисках, подготовленных «сухим» способом, в зоне шлифования создаются высокие температуры, приводящие к появлению желтизны на фацетах. «Сухой» способ подготовки дисков используют при огранке мелких кристаллов алмаза. «Мокрый» способ. Два карата алмазного порошка смешивают с 12 каплями оливкового или прованского масла. Полученную пасту равномерным слоем распределяют по рабочей поверхности диска, втирая ее круговыми движениями пластинкой из твердого сплава или керамики. Подготовленный диск рекомендуется перед работой просушить в течение 6—7 ч. В процессе работы по мере износа диск дополнительно шаржируют пастой указанного выше состава. Шлифование алмазов на диске, приготовленном «мокрым» способом, происходит медленнее, но качество их выше по сравнению с сухим способом, так как вероятность подгорания фацетов в этом случае минимальная. На дисках, подготовленных мокрым способом, гранят алмазные кристаллы Есех размеров. В качестве связки взамен растительного масла широко применяют клей БФ, 10—12 капель которого смешивается с 1,5 кар алмазного порошка и равномерным слоем распределяется на рабочей поверхности диска.

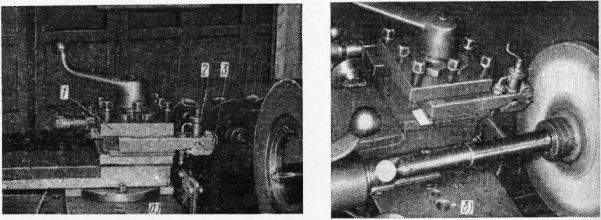

Рис. 1. Нанесение алмазного порошка на поверхность ограночного диска вручную Технология механизированного шаржирования дисков алмазным порошком состоит из двух операций; нанесения алмазной пасты на рабочую поверхность диска и ее закрепления. Приспособление для дозировки и нанесения алмазной насты на рабочую поверхность ограночного диска, а также приспособление для закрепления зерен алмазной пасты в диске установлено в головке резцедержателя токарного станка типа 1К62.

Рис. 2. Механическое шаржирование ограночного диска: Алмазная паста, состоящая из смеси кар алмазного порошка АСМ-10 и капель растительного масла, из дозатора подается на ролики из мягкого материна — маслобензостойкой резины или пластика. При перемещении каретки суппорта роли ки приводятся в контакт с рабочей поверхностью диска и в процессе работы, перекатываясь по рабочей поверхности диска, равномер но наносят на нее определенную дозу алмазной пасты.

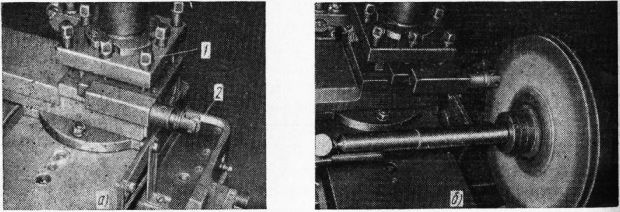

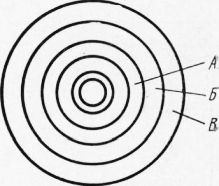

Рис. 3. Механическое шаржирование: При обратном направлении поперечной подачи ролики равномерно распределяют алмазную пасту по всему полотну диска. После нанесения алмазной пасты рабочее полотно диска прокатывается роликом из твердого материала, чтобы зерна алмазного порошка вдавились в рабочую поверхность диска. На рис. 3 показано роликовое устройство, работающее по принципу вальцовки для закрепления зерен алмаза. Ограночные диски, подготовленные механизированным шаржированием, по режущим свойствам и стойкости не уступают дискам, подготовленным вручную. Механизация процесса шаржирования ограноч-ных дисков освобождает огранщика от непроизводительной работы по шаржированию дисков, повышает его производительность и позволяет внедрить на предприятии единую технологию подготовки ограночных дисков. В процессе эксплуатации диска его рабочая поверхность делится на три зоны шлифования — пробную, шлифования и полирования. Пробная зона А находится ближе к шпинделю и используется для определения положения кристалла на диске и выбора направления шлифования. Зона шлифования В расположена в периферийной части диска и предназначена для выполнения основного процесса огранки— шлифования. Зона полирования Б располагается в середине диска между пробной зоной и зоной шлифования. На этой зоне огранщик снимает с поверхности кристалла риски, нанесенные в процессе шлифования. По мере износа диска зона шлифования смещается к центру диска до зоны полирования. Между зонами шлифования и полирования рекомендуется оставлять узкое кольцо, покрытое порошком,, которое является границей зон. Некоторые огранщики используют диск в другой последовательности. Они располагают пробную зону у шпинделя и начинают шлифование алмаза от периферии диска. По мере шлифования происходит «укатывание» рабочей поверхности диска, на которой и выполняется полирование. Такой метод эксплуатации диска можно рекомендовать только опытным огранщикам, не допускающим в процессе шлифования порезов диска.

Рис. 4. Зоны на рабочей поверхности диска: За рубежом для этих целей применяются порошки из природных алмазов, которые огранщики готовят дроблением в ручных ступках из производственных отходов или низкосортных алмазов. Реклама:Читать далее:Технологическая оснастка и инструмент огранщикаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|