|

|

Категория:

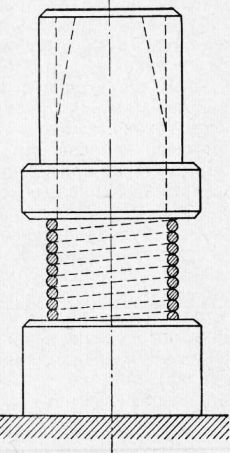

Пружины Разводка и правка пружин Пружины, навитые вплотную, виток к витку, разводят на шаг при помощи специальных приспособлений и клещей. Правку производят для выравнивания неравномерности в шаге отдельных витков и для получения строгой перпендикулярности торцовых плоскостей крайних витков пружины к ее геометрической оси. Крупные винтовые пружины при разводке на шаг и правке предварительно нагревают до 760—800° С в печах или в ванне. Разводка и правка пружин при температуре менее 700 °С вызывают в металле остаточные напряжения, которые приводят к осадке и искривлению пружины во время термической обработки. Правка средних и мелких винтовых пружин, навитых из патентированной проволоки, производится в холодном состоянии вручную под угольник. Подгибка нерабочих витков пружин, работающих на сжатие Перпендикулярное положение- крайних нерабочих витков пружин, работающих на сжатие, к ее оси достигается при навивке вручную на токарных станках или на автоматах путем изменения шага навивки. Крайние нерабочие витки пружин сжатия должны быть плотно поджаты к рабочим виткам. Зазоры между рабочими витками и концами крайних нерабочих витков должны быть предусмотрены чертежом или техническими условиями на пружину. Отраслевая нормаль судостроительной промышленности ОН9-301-61 устанавливает следующие допускаемые отклонения перпендикулярности торцовых плоскостей пружин сжатия к ее оси в зависимости от класса точности изготовления пружин (допускается отклонение от оси пружины на каждые 100 мм длины). Если подгибку крайних нерабочих витков нельзя осуществить при навивке на станках, то подгибку этих витков у пружин сжатия, навитых на шаг, производят при помощи специальных приспособлений и клещей; при этом крайние нерабочие витки пружины нагревают до 760—800 °С в печах или в ванне. Заточка торцов пружины Большое значение для качества пружин имеет заточка торцовых плоскостей крайних нерабочих витков. Основным назначением заточки является создание плоской опорной поверхности крайних витков пружины, которая должна быть строго перпендикулярна к ее геометрической оси. При заточке с крайних нерабочих витков снимается около 2/3 толщины витков. Отраслевая нормаль судостроительной промышленности ОН9-301-61 предусматривает следующие требования на качество торцовых плоскостей пружины сжатия в зависимости от точности их изготовления. Затачивать торцовые плоскости пружин можно на станках самой разнообразной конструкции: на наждачных станках вручную, на плоскошлифовальных станках и на усовершенствованных специальных автоматах. Для заточки торцов у пружин на заводах применяются шлифовальные станки с одним или двумя шлифовальными кругами несложной конструкции. Заслуживают внимания применяемые при заточке торцов пружины шлифовальные станки, конструктивной особенностью которых является наличие двух качающихся столов с правым и левым механическим приводом, устанавливаемых в любом положении перед образующими двух шлифовальных кругов. Последние представляют собой стальные диски, шаржированные абразивным материалом. Шлифование торцов пружины на этих станках производится со стороны образующей круга. Наличие качающихся столов у каждого круга способствует равномерному износу абразивного материала по всей окружности и дает возможность одному рабочему одновременно работать на двух кругах, что значительно повышает производительность труда. При заточке торцов пружины на наждачном станке вручную необходимо непрерывно охлаждать концевые витки, опуская их в воду, чтобы не допустить их сильного разогрева. При разогреве их докрасна без охлаждения опускание в воду может вызвать образование трещин и поломку крайних витков при дальнейших испытаниях пружин. Кроме того, при энергичной подаче пружины на камень один-два рабочих витка ее (соседние с крайними) могут нагреться до температуры большей, чем температура отпуска, вследствие чего пружина в дальнейшем даст большую остаточную деформацию. Обычно торцы пужины затачиваются за две операции. Первая операция, грубая обдирочная, производится со стороны образующей круга, причем оставляется небольшой припуск для последующего шлифования. Вторая, окончательная, операция производится на том же станке, но со стороны торца шлифовального круга. Шлифование торцов крайних витков пружины на плоскошлифовальных станках с обильным непрерывным охлаждением, безусловно, имеет преимущества перед заточкой на шлифовальных станках простой конструкции. При повышенных требованиях к свободной высоте и к чистоте поверхности торцовых плоскостей пружин, навитых из проволоки 1—4 мм со свободной высотой до 40 мм, пружины при шлифовании на плоскошлифовальном станке вставляются в специальное приспособление, представляющее собой пластину с высотой меньше высоты пружины на один-два витка и с отверстиями, равными диаметру пружины. Пластину вместе с вставленными в нее пружинами устанавливают на магнитный стол шлифовального станка и шлифуют торцы крайних витков пружины. Этот метод шлифования обеспечивает строгую параллельность торцовых плоскостей крайних витков и их перпендикулярность к оси пружины, но стоимость обработки увеличивается. Хорошие результаты получаются при применении специальных автоматических заточных станков, обладающих большой производительностью. В этих станках одновременно шлифуются оба торца пружины, предварительно вставленные в специальные магазинные коробки, располагаемые между двумя шлифовальными кругами. Последние установлены на самостоятельных шпинделях и могут автоматически приближаться друг к другу. Шлифовальные круги для заточки торцовых плоскостей пружины применяются различной зернистости и твердости в зависимости от размеров пружины. Изготовление колец у пружин, работающих на растяжение Конструктивная форма колец у пружин, работающих на растяжение, бывает самая различная. Кольца изготовляются ручным способом при помощи специальных приспособлений путем зажатия в тисках навитых растяжных пружин с последующим отгибанием, выпрямлением и заводкой крайних их витков в центр. Пружины, работающие на растяжение и отличающиеся конструктивными формами колец, представлены на рис. 1. 1. При изготовлении кольца, состоящего из полувитка, загнутого на 90°, навитая пружина после обрубки концов подвергается отпуску, затем зажимается в тиски или в специальное приспособление, из которого выступает половина крайнего витка. Выступающий полувиток при помощи отвертки отгибается в положение, параллельное оси пружины, и в случае необходимости лишний конец проволоки у отогнутого кольца отрубается. Затем проверяется правильность изготовления и взаимного расположения колец и в случае обнаружения дефектов производится их исправление, после чего готовые пружины отправляются на испытания. 2. При изготовлении кольца, состоящего из целого витка, заведенного в центр, после обрубки заготовки производится отпуск, затем у навитой пружины полностью отгибаются крайние витки параллельно образующей пружины, затем удаляются концы проволоки и кольца посредством приспособления устанавливаются в центр. После изготовления колец с обоих концов пружины проверяется правильность их взаимного расположения и в случае необходимости производится соответствующее исправление, после чего готовые пружины поступают на испытание. 3. При изготовлении колец специальной формы поступают следующим образом. Производят отпуск при изготовлении кольца, последние витки навитой пружины при помощи специального приспособления развивают до требуемой длины, после чего развитый конец проволоки выправляют на плите и отгибают параллельно оси пружины. Затем пружину укрепляют в другом приспособлении, отогнутый выпрямленный конец загибают, после чего выпрямляют загнутый конец и отрубают лишнюю проволоку. Процесс изготовления кольца аналогичен процессу изготовления кольца, состоящего из полувитка, загнутого на 90°. После изготовления колец с обоих концов пружины выпрямляют и подгоняют их взаимное расположение в соответствии с требованиями чертежа. Готовые пружины направляют на испытания. 4. Вставные кольца к растяжным пружинам изготовляют отдельно от пружин. Изготовленное кольцо вставляют внутрь пружины, предварительно навитой с крайними витками, идущими на конус, и равномерно обжимают под прессом в соответствующем приспособлении, состоящем из матрицы и пуансона. Для получения правильного конуса в процессе запрессовки колец пружину поворачивают путем соответствующего уменьшения диаметров концевых витков пружины. Обжатие пружин После навивки и термической обработки пружины подвергаются предварительному обжатию или растяжению в зависимости от характера их работы. Обычно навитые пружины в зависимости от их силы подвергаются трехкратному обжатию (вручную или на специальных прессах) до соприкосновения витков. Обжатие пружин производится при помощи специального приспособления в виде цилиндрического гладкого стержня с диаметром немного менее внутреннего диаметра пружины, укрепленного в пластине. На стержень надеваются пружина и верхняя крышка, при помощи которой пружину сжимают вручную пли на специальном прессе. Обжатием устраняется неравномерность шага витков и неполное поджатие крайних витков пружины и достигается некоторая ее стабилизация, которая, однако, полностью обеспечивается только после проведения всего цикла контрольных испытаний. В результате обжатия пружина укорачивается по своей свободной высоте, причем величина осадки пружины зависит от напряжения при кручении, от диаметра проволоки, от режима термообработки и т. п.

Рис. 1. Приспособление для обжатия пружин Реклама:Читать далее:Изготовление пружин, работающих на кручениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|