|

|

Категория:

Производство радиоаппаратуры Для получения удовлетворительной пайки компонентов на печатных платах в условиях производства необходимо создать стабильный технологический процесс и тщательно проконтролировать его. При налаживании и проведении контроля необходимо знать причины возникновения и характер дефектов, которые могут повлиять на надежность паяного соединения. При ручной пайке контроль многих параметров затруднителен. Этот вид пайки печатных плат представляет собой медленный и утомительный процесс, в котором трудно поддерживать заданную рабочую температуру с высокой точностью. Колебания напряжения источника питания и изменение угла наклона кончика паяльника могут сильно изменить температуру пайки и привести к образованию дефектов. Кроме того, то, что считается удовлетворительным при пайке двух проводов, далеко не всегда удовлетворяет при пайке печатных плат. В практике существует тенденция повышать температуру и при этом сокращать рабочее время пайки, чтобы повысить производительность труда. Приложение высокой мощности на малое время может обеспечить хорошую адгезию в соединении. Однако, как было отмечено ранее, повышение температуры выше оптимальной может вызвать окисление и образование сухих соединений. В этом параграфе рассматриваются проблемы, которые необходимо решить для обеспечения надежных соединений при пайке печатных плат. Плохое смачивание Если присоединяемая поверхность лишь частично покрыта расплавленным припоем, наблюдается плохое смачивание. Например, при пайке меди это проявляется в виде точечных отверстий и участков обнаженной меди на поверхности. Цвет и вид этих участков резко отличен от вида самого припоя. Плохое смачивание может быть вызвано следующими причинами:

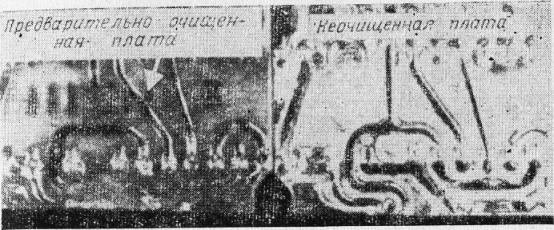

Рис. 1. Несмачивание

Рис. 2. Холодное, или нарушенное, паяное соединение.

По своим проявлениям несмачивание аналогично рассмотренному выше плохому смачиванию. Появляется оно из-за того, что на участках плат, где нет адгезии припоя с поверхностью, припой стягивается с поверхности под действием сил поверхностного натяжения. Причины несмачивания поверхности припоем подобны тем, которые вызывают плохое смачивание. Чтобы выяснить, смачивается ли поверхность припоем, необходимо использовать его тонкие слои. Простая повторная пайка печатных плат, в которых наблюдается несмачиваппе, как правило, не улучшает дела. Перед повторной пайкой припой должен быть удален с поверхности механически. Холодные, или нарушенные, паяные соединения Соединениями такого типа, как правило, являются неоднородные паяные соединения с изломами. Они наблюдаются в случае, если компоненты сдвигаются относительно печатной платы во время охлаждения паяного соединения (рис. 5). Сдвиг паяного соединения в процессе образования вызывает излом. Если обнаруживаются признаки сдвига компонентов и нарушения припоя в процессе охлаждения, то это ставит под сомнение целостность такого паяного соединения.

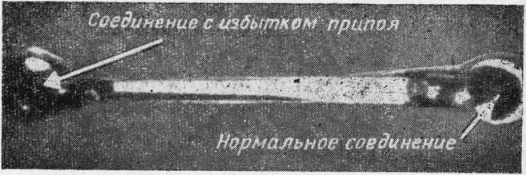

Рис. 3. Избыточный слой припоя.

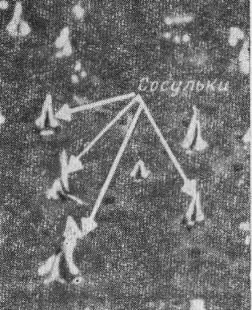

Трещины в слоях припоя вызываются различными коэффициентами теплового расширения материалов, участвующих в соединении. Их образование можно устранить выбором материалов с меньшими тепловыми коэффициентами. В течение некоторого времени качество пайки печатных плат оценивалось по образованию круглых и достаточно «толстых» слоев припоя. По этому критерию контролер оценивал качество блока. Однако толстые слои припоя, т. е. его избыток на печатной плате, не обеспечивают ни повышения механической прочности соединения, ни повышения его токонесущей способности. Соединение с избытком припоя на печатной плате показано на рис. 6. Видно, что в этом случае нельзя проследить ни за расположением вывода внутри соединения, ни за характеристиками участка пайки. Если при пайке образуются слон избыточного припоя, необходимо использовать один из следующих методов: 1. Изменить угол наклона, чтобы припой мог стекать с поверхности и образовывать тонкие слои. Целесообразно использовать угол наклона 1… 7° к горизонтальному направлению движения плат. 2. Если выбор угла наклона правилен, уменьшить избыток припоя можно несколько повысив температуру припоя или увеличив время пайки. Изменение одного или обоих этих параметров обычно повышает температуру слоя припоя и поэтому обеспечивается стекание. 3. Предварительный нагрев плат также может способствовать устранению избытка припоя в паяных соединениях, поскольку повышает общую температуру блока и улучшает очистку поверхности флюсом. 4. Для устранения избытка припоя можно использовать также изменение плотности флюса. Например, чем выше плотность флюсов на основе канифоли, тем лучше обеспечивается возможность стекания припоя. Образование сосулек обычно наблюдается при пайке погружением или пайке волной припоя печатных плат, однако оно встречается также при ручной пайке компонентов и выводов. Сосулька представляет собой избыток припоя, который при затвердевании образует конус с острой верхушкой (рис. 7). Обычно для расплавления кончиков сосулек и их удаления используется вторая волна припоя. Как правило, образование сосулек припоя происходит по следующим причинам: 1. Плохая способность к пайке печатных плат. Это можно определить по несмачиванию или плохому смачиванию печатной платы вблизи основания сосульки, где участок платы не закрыт припоем. Небольшого размера слой припоя, обычно имеющийся при образовании сосулек, затрудняет оценку качества смачивания. Этот дефект устранить довольно трудно, поскольку состояние металла платы не улучшается при повторном нанесении припоя.

Рис. 4. Образование сосулек припоя.

Рис. 5. Образование перемычки из припоя

2. Наличие в печатной плате больших незаполненных отверстий. Сосулька образуется из припоя, который попадает в отверстие в процессе пайки и при затвердевании под действием силы тяжести вытягивается из него и образует сосульку. Такой дефект не образуется в том случае, если в отверстия вставлены выводы компонентов. 3. При пайке вручную образование сосулек может быть вызвано пониженной температурой кончика паяльника, что можно устранить, повысив температуру или увеличив время пайки. Образование сосулек определяется также и количеством припоя на кончике паяльника. Если его там слишком много, то сосульки образуются даже при правильном выборе времени и температуры пайки. Прилипание припоя к поверхности диэлектрика между участками металлизации вызывает образование перемычек. Основные причины этого состоят в следующем:

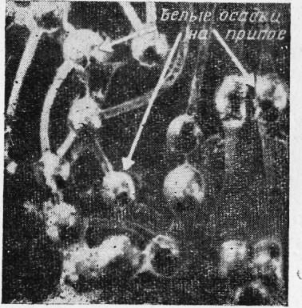

Рис. 6. Белые осадки на неочищенных платах

1. Наличие воды, лаков и аналогичных покрытий. Если материалы, используемые для покрытия печатных плат, не совместимы с флюсами, они не могут быть удалены нагретым флюсом в процессе пайки. При флюсовании происходит размягчение этих материалов, они -становятся липкими и, таким образом, удерживают часть припоя, которая соприкасается с этим участком поверхности. 2. Контакт окалины припоя с печатной платой можно устранить. Используя защитный слой над припоем, можно существенно уменьшить возможность образования таких перемычек. После пайки или очистки плат иногда обнаруживаются -осадки белого цвета. Обычно по природе своей они являются органическими, и, по-видимому, не влияют на поверхностное сопротивление плат. Однако такие поверхности имеют плохой внешний вид. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки. Причиной появления белых осадков может быть неправильное отверждение диэлектрика печатной платы. Это явление случайно обнаруживается в некоторых партиях печатных плат, изготовленных из конкретной партии диэлектрика. В этом случае необходимо перейти на другую партию материала. Разрушение материала платы растворами, используемыми при обработке, также может вызвать появление белых осадков. Рекомендуется, чтобы время нахождения платы в обрабатывающем растворе было минимальным и все операции проводились при возможно более низкой температуре. Это особенно необходимо при использовании оловянно-никелевых металлизирующих растворов. К этому же приводит несовместимость флюса и защитных покрытий с другими органическими покрытиями на поверхности печатной платы. Это особенно существенно для некоторых типов резистов (на основе меламиловых смол) и при использовании водных флюсов. Эту проблему решает изменение типа флюса и использование неводных флюсов. Старение канифольного флюса в условиях влажности дает типичные белые осадки, если плата в течение нескольких недель находилась при повышенной влажности. Точный механизм этого явления не совсем ясен. Предполагается, что оно связано с образованием трещин на поверхности флюса и абсорбцией влаги. Повторный нагрев такой платы приводит к тому, что остатки флюса снова становятся прозрачными, но несколько более темными.

Рис. 7. Белые осадки на плате в результате старения канифольного флюса

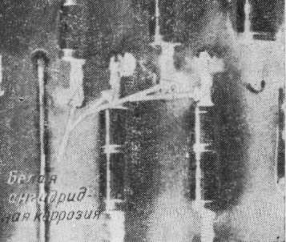

Нередко причиной образования белых осадков на печатных платах считают флюсы. По-видимому, это не так, поскольку изменение типа флюса лишь изредка устраняет появление осадка. Однако обнаружено, что либо связующие вещества флюса, либо его остатки могут замаскировать наличие белых осадков. Некоторые виды канифольных флюсов способствуют удалению белых осадков на стадии очистки плат. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки. Часто на печатной плате или слоях припоя на верхней и нижней стороне платы наблюдаются темные осадки. Их появление, как правило, обусловлено неправильным обращением с флюсом или неполным его удалением. Чтобы предотвратить такой дефект, необходимо иметь в виду следующее: 1. Канифольные флюсы, не удаленные немедленно после пайки, могут вызвать появление на печатной плате темнокоричневых осадков. Удаление канифольных флюсов через несколько часов после пайки затруднительно. Эта операция должна производиться немедленно после пайки. 2. Кислотные флюсы, оставленные на поверхности платы, могут быть причиной ее потемнения или некоторого подтравливания. Этот дефект ликвидируется немедленным устранением кислотных флюсов и их нейтрализацией или использованием специальных флюсов для ретуши печатных плат. Эти флюсы относительно мягкие, они используются только на уже паянных блоках. 3. Когда температура пайки превышает температуру стабилизации органического материала, наблюдается обгорание органических флюсов. В этом случае рекомендуется контролировать температуру пайки. Появление осадков зеленого цвета в электронных блоках обычно связано с коррозией. Обычно трудно различить чисто зеленый и голубоватый цвет осадков, который может быть обусловлен не продуктами коррозии, а другими химическими веществами. Но, как правило, зеленые осадки свидетельствуют о наличии дефектов, особенно в тех случаях, когда зеленые осадки медленно появляются в процессе старения или хранения платы. Рассмотрим причины их образования. При пайке чистой меди или сплавов, содержащих медь, неканифольными флюсами часто образуются зеленые осадки. Продукты коррозии, содержащие ионы меди, всегда имеют голубоватый или зеленоватый оттенок. Появление зеленого осадка, когда канифольные флюсы не применяются, обычно указывает на несоблюдение технологического процесса очистки платы. Если зеленые осадки обнаружены, необходима тщательная проверка блока. Метод устранения этих осадков зависит от их источника и типа материала. При этом важно знать свойства растворов, используемых при обработке платы, включая флюсы. Химически удалить такие осадки достаточно просто, если сама операция очистки не повреждает блок или плату. При химическом взаимодействии между окислами меди и хвойной кислотой, содержащейся в белой канифоли, образуются медные солн хвойной кислоты. Они имеют зеленый цвет и их часто принимают за продукты коррозии. Эти материалы, если они образуются из химически чистой окиси меди и хвойной кислоты, являются хорошими изоляторами и не содержат ионных загрязнений, которые способны вызвать появление токов утечки или ухудшить другие электрические характеристики платы. Иногда после пайки на платах обнаруживаются остатки персульфатов и других продуктов, используемых при травлении и подготовке печатных плат. Источник их происхождения легче определить, если известны характеристики всех растворов, используемых в процессе обработки печатных плат. Такие остатки необходимо удалять с поверхности плат. Простые методы контроля чистоты плат до пайки могут полностью устранить их повторное появление.

Рис. 8. Белые продукты коррозии в результате загрязнения хлоридами

Рис. 9. Раковины

Белые продукты коррозии на выводах компонентов или металлических поверхностях особенно часто наблюдаются при использовании сплавов с высоким содержанием свинца. На рис. 11 показаны белые осадки, образовавшиеся при взаимодействии хлоридных загрязнений со свинцом. Потенциальным источником отказов в блоках, паянных оловянно-свинцовым сплавом, является наличие хлоридов. Если используются канифольные флюсы, то негигроскопичная канифоль герметизирует эти хлориды и предотвращает образование белых продуктов коррозии. Однако, если канифоль удаляется с поверхности, а активаторы хлоридного типа и другие хло-ридные загрязнения остаются, реакция, приводящая к появлению белых осадков, развивается очень быстро. К дефектам пайки относятся также раковины и проколы. Типичная раковина на печатной плате показана на рис. 9. Этот тип дефекта обычно отличают от проколов, т. е. отверстий меньшего диаметра. Однако прокол часто скрывает значительно большую полость и его также можно рассматривать как раковину и как признак нарушения однородности слоя припоя. Проколы или раковины на поверхности указывают на то, что и в других слоях припоя могут существовать газовые раковины, которые не вышли на поверхность. Большинство раковин и проколов обнаруживается на нижней стороне печатной платы. Если нижняя часть печатной платы охлаждается слишком быстро и газовые раковины не успевают расшириться до такой степени, чтобы газ выделился на поверхность, то образуется полый слой припоя с большими заполненными газом полостями. Органические загрязнения Загрязнения такого рода как на печатных платах, так и на проволочных выводах могут привести к образованию газов, что вызывает появление раковин, заполненных газом полостей и проколов в слоях припоя. Источником органических загрязнений является как оборудование, используемое для автоматического размещения компонентов на плате и формовки выводов, так и неправильное обращение с платами и их хранение. Обычно для устранения всех органических загрязнений достаточна простая очистка поверхности мягким растворителем. Однако кремнийогранические масла и аналогичные кремнийсодержащие продукты иногда невозможно устранить обычными растворителями. В таком случае весьма желательно изменить составы, используемые для смазки и разъединения форм, чтобы обеспечить пайку без образования соединений сомнительного качества. Влага на печатных платах появляется в результате захвата растворов, используемых при металлизации и других видах технологической обработки. Если плата изготовлена из дешевых неспециализированных материалов, она способна абсорбировать влагу. Влага накапливается под пористым металлическим покрытием или в щелях внутри сквозных отверстий, которые образовались, например, при штамповке. Обычно при пайке выделяется достаточно тепла, которое испаряет растворы и приводит к образованию раковин. В этом случае рекомендуется использовать минимальное время предварительного нагрева перед сборкой или пайкой, примерно 2 ч при 80 °С. Использование осветлителей в металлизационных растворах (особенно при золочении) также приводит к образованию раковин. Когда осветлители, которые в процессе электрофореза были осаждены на плату вместе с золотом и металлизирующими растворами, нагреваются до температур пайки, они испаряются и образуют раковины и проколы. Чтобы избежать этого, следует изменить раствор, используемый для металлизации, так, чтобы он содержал минимальное количество органического материала и осветляющего реагента. Иногда в процессе доводки пайки припой «взрывается» при прикосновении к соединению горячим паяльником. Внимательное исследование показывает, что при этом на поверхностях наблюдаются брызги припоя и масла. Это происходит, если масло вместе с припоем под давлением поступает на плату при относительно низкой температуре. Если время пайки мало и температура слишком низка, масло захватывается слоями припоя, при повторном нагреве оно расширяется и вызывает разрыв соединения. В таких случаях полезно увеличить длительность пайки или использовать более высокую температуру, а также применять предварительный нагрев верхней стороны печатной платы, чтобы слой припоя более продолжительное время находился в расплавленном состоянии. Следует различать два случая образования матового припоя: когда операция пайки проводится достаточно долго и внезапно припой становится тусклым и когда запускается новая линия и слои припоя с самого начала получаются тусклыми. Возможные причины этого следующие: 1. Наличие металлических примесей при пайке к золоченым поверхностям. Тогда единственным средством устранить дефект является проверка качества припоя с целью сведения к минимуму содержания как металлических, так и неметаллических примесей. Когда содержание примесей в припое низко, но тем не менее образуются матовые соединения, это, как правило, обусловлено растворением золота в припое. В подобном случае необходимо снизить растворимость золота или использовать другой материал. Напомним, что губчатое золотое покрытие растворяется значительно быстрее, чем жесткое и плотное. 2. Некоторое потускнение припоя на соединении может быть вызвано влиянием флюса на горячую поверхность. Так, полностью активизированные канифольные флюсы, длительное время находящиеся на поверхностях, могут слабо протравить эту поверхность и придать ей матовость. Чтобы предотвратить уже припаянных компонентов, необходимо немедленно промыть плату после пайки и затем снова нагреть ее и снять припой. Использование некоторых неорганических кислотных флюсов может вызвать образование матового налета окиси хлорида цинка. Этот тип загрязнения удаляется промывкой в 1%-ном растворе соляной кислоты. 3. Потускнение спаев также может быть связано с применением сплавов, содержащих недостаточное количество олова. Зернистость припоя обычно проявляется на тонких участках его слоя в виде комочков или маленьких зернышек, которые выступают над поверхностью. Остальная часть припоя имеет нормальный вид, и эти зернистые частички на нее не влияют. Причина образования зернистого припоя состоит в формировании интерметаллических кристаллов при сильном загрязнении припоя металлом основы. Для устранения дефектов необходимо провести анализ состава припоя и заменить его, если он содержит слишком высокий процент металла, к которому проводится пайка. Иногда, особенно при пайке волной припоя, шлак засасывается на рабочую часть волны припоя. Таким образом, и шлак и припой под давлением поступают на рабочие поверхности платы. Захват шлака слоем припоя может привести к появлению зернистости. В этом случае необходимо остановить процесс и очистить насос для подачи припоя. Зернистость припоя может быть также вызвана включением достаточно больших частиц посторонних материалов в выводы компонентов. Их можно обнаружить при проверке обнаженных выводов до и после пайки. Иногда на поверхности паяных соединений образуется желтый оттенок или желтоватая пленка. Обычно это результат воздействия слишком высокой температуры пайки. При появлении желтой пленки необходимо проверить исправность средств контроля температуры. Когда избыток припоя закорачивает два соседних проводника, образуются перемычки. Одной из причин образования перемычек может быть несовершенная конструкция оборудования для пайки. Если плата не может передвигаться через припой так, чтобы направление проводящих дорожек было параллельно направлению ее движения, то поворот проводящей дорожки на 90° всегда будет представлять опасность с точки зрения возможного образования перемычки. Чтобы уменьшить эту опасность, надо так выбрать направление движения платы, чтобы в этом направлении располагалось возможно меньшее число изгибов проводящих дорожек. Кроме того, можно применить припойный резист. Образование перемычек может быть также вызвано загрязненным припоем или наличием шлака на поверхности припоя. Реклама:Читать далее:Очистка и металлизация печатных платСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|