|

|

Категория:

Пружины Далее: Термические процессы Для нагрева пружин применяются камерные и муфельные печи, свинцовые и соляные ванны различной конструкции. Печь любой конструкции должна давать равномерную температуру во всей зоне рабочего пространства для обеспечения равномерного и постепенного прогрева стали по всей длине пружины и во всех сечениях ее витков. Нагревательные печи работают на жидком и газообразном топливе и на электроэнергии. Современные нагревательные печи преимущественно газовые или электрические. Газовые камерные печи Нагрев газовых печей осуществляется за счет сгорания газа в топках рециркуляционного типа, дающих высокую скорость нагрева. Газовые горелки помещаются под подом печи или равномерно располагаются в боковых стенках печи в шахматном порядке. Продукты горения отводятся через каналы, находящиеся у пода в стенке печи, противоположной горелке или со стороны расположения горелок. Вследствие соответствующего расположения горелок создается рациональная циркуляция газового потока, движущегося с большой скоростью; газы омывают свод и стенки печи и уходят в дымовые окна. При размещении дымовых окон со стороны расположения горелок достигается более равномерный натрев по ширине печи, чем при отводе продуктов горения через окна противоположной стены. Печи современных конструкций отапливаются посредством беспламенных горелок, обеспечивающих полное сгорание газа. В газовых печах легко может быть установлен любой температурный режим вследствие возможности автоматического регулирования процессов горения газа. Кроме равномерной температуры, слегка восстановительной атмосферы и положительного давления в рабочем пространстве в целях предупреждения коробления пружин печь должна иметь совершенно ровный под с уклоном в сторону дверцы, через которую загружаются пружины. Весьма желательно иметь длину рабочего пространства печи, вполне достаточную для более полного использования теплоты движущегося газа. При помощи отработанных газов целесообразно подогревать под печи снизу. Электрические камерные печи Нагрев в электрических печах осуществляется при помощи элементов сопротивления, расположенных в углублениях вдоль или поперек внутренней шамотовой облицовки стенок печи, а также под подовой плитой печи. Элементы электрического сопротивления изготовляются для температур нагрева до 1000—1100 °С из жаростойких сплавов с высоким омическим сопротивлением в соответствии с ГОСТом 9232—59 в виде проволочной спирали или ленты, а для более высоких температур — из силитовых стержней. Силитовые стержни обладают сравнительно небольшой механической прочностью и очень чувствительны к сотрясениям, ударам ит. п., вследствие чего при монтаже и работе печей необходима большая осторожность. Элементы сопротивления из жаростойких сплавов имеют более высокую механическую прочность и их удобнее применять для нагрева термических печей. В электрических печах может быть осуществлен заданный термический режим с автоматическим поддержанием установленной температуры в пределах ±5°. Главные преимущества электрических нагревательных печей перед газовыми следующие. 1. Обслуживать электрические печи может рабочий невысокой квалификации, так как управление печами автоматизировано и механизировано и не требует больших знаний и опыта в разжигании печей, в управлении процессом горения и т. п., как это имеет место в газовых печах. 2. Электрические печи по сравнению с газовыми имеют меньшие размеры вследствие отсутствия трубопроводов, газопроводов, дымовых труб, топок, боровов, каналов и т. п., поэтому электрические печи можно устанавливать в любом месте по ходу технологического процесса между другим оборудованием пружино-навивальных цехов, что имеет большое значение при поточном методе производства. 3. При применении электрических печей в цехах термической обработки вследствие отсутствия выделения из печей продуктов горения, меньшего лучеиспускания, лучшей чистоты в цехе и т. п. создаются более здоровые условия труда. Электрические печи являются также более безопасными в пожарном отношении. Муфельные печи Нагреваемые предметы загружаются в муфель, который устанавливается в камере термической печи, отапливаемой газом, мазутом или электричеством. При этом пламя и продукты горения не попадают внутрь муфеля, а обогревают его снаружи. Муфельные нагревательные печи в настоящее время не имеют широкого распространения из-за следующих недостатков: медленного нагрева, большого расхода топлива и частой смены дорогостоящих муфелей. Печи-ванны В печах-ваннах нагрев пружин осуществляется погружением их в расплавленную жидкую массу, находящуюся в тигле. Такие печи нагреваются снаружи посредством сжигания жидкого или газообразного топлива или электричеством. Тигли в зависимости от температуры нагрева изготовляются путем литья или штамповки из малоуглеродистой стали, высококачественного серого чугуна, нержавеющих и жаростойких сплавов, а также из смеси графита с глиной или шамотом. Для удлинения эксплуатационного срока тигли изготовляются с шарообразным дном, а при нагреве их жидким или газообразным топливом форсунки и горелки устанавливаются тангенциально по отношению к стенкам тигля. При применении для нагрева соляной ванны хлористого бария для ее раскисления прибавляют некоторое количество ферросилиция с содержанием 75% кремния или буры во избежание поверхностного обезуглероживания пружин при длительном нахождении их в ванне. Причиной обезуглероживания является окись бария ВаО, образующаяся вследствие поглощения кислорода воздуха ванной, нагретой до высоких температур, или вследствие присутствия в обмуровке рабочей камеры печи кремнезема Si02. При употреблении для нагрева изделий свинцовой ванны поверхность последней покрывается порошкообразным мелким древесным углем или легкоплавкими солями в целях предупреждения образования окислов свинца, загрязняющих ванну. При применении свинцовых или соляных ванн для закалки пружин последние перед погружением в ванну нужно тщательно промывать в крепком растворе соды с обязательной последующей сушкой. Промытые и высушенные пружины погружаются в закалочную ванну и выдерживаются в ней в течение времени, зависящего от размеров пружин. Преимуществом нагрева в соляных или свинцовых ваннах является равномерный прогрев пружины во всех ее сечениях и по всей длине вследствие равенства температур в отдельных местах ванны, что до некоторой степени предупреждают их от искривления во время закалки. Кроме того, при правильно подобранных составах ванн предотвращаются обезуглероживание и окисление поверхности пружин вследствие их хорошей изоляции в процессе нагрева от соприкосновения с воздухом и горючими газами. Недостатками нагрева в ваннах являются образование солевой рубашки вокруг витков пружины или приставание к ним кусочков расплавленного свинца, препятствующих получению хороших результатов при закалке, и возможное образование трещин при погружении в ванну пружин, изготовленных из чувствительных к быстрому нагреву сталей. Кроме того, нельзя забывать, что пары свинца ядовиты и, следовательно, необходимо создавать безопасные для рабочих условия работы, поэтому более целесообразным является нагревание пружин в пламенных или электрических печах. Конвейерные печи В условиях массового производства находят применение специальные комплексные установки, состоящие из конвейерной закалочной печи, закалочного бака, отпускной ванны и моечной машины, или специальные конвейерные печи и печи с толкателями, обладающие высокой производительностью, в которых процесс нагрева и закалки полностью механизирован и автоматизирован. В этих печах закаливаемые предметы проходят весь цикл закалки автоматически: установленные на специальные подставки предметы автоматически продвигаются через печь при помощи специальных толкателей механического, гидравлического или пневматического действия или при помощи конвейерной ленты, постепенно нагреваются и затем автоматически опускаются в закалочный бак, находящийся около печи. Контролируемые или защитные атмосферы Закалочные печи для нагрева пружин кроме легко устанавливаемой и постоянно поддерживаемой температуры должны также иметь слегка восстановительную атмосферу в целях предупреждения обезуглероживания и образования окалины. Для поддержания постоянной восстановительной атмосферы в печи рабочее пространство ее должно быть заполнено специально приготовленной в соответствующих установках защитной газовой средой определенного химического состава. Такие газовые среды получили название контролируемых, или защитных, атмосфер. Для создания их строятся специальные установки различных конструкций. Выбор состава защитной газовой среды определяется в основном химическим составом стали, температурой и длительностью нагрева, требованиями, предъявляемыми к виду поверхности пружин, а также ее стоимостью и безопасностью в отношении взрыва и здоровья работающих. Типичными контролируемыми атмосферами являются продукты диссоциации аммиака, состоящего из смеси азота N2 и водорода Н2; древесноугольный генераторный газ, представляющий собой смесь окиси углерода СО, углекислого газа С02 и азота Na; антрацитовый генераторный газ, состоящий из смеси окиси углерода СО, углекислого газа С02, азота N2 и метана СН4, и др. Для создания в закалочной электрической печи искусственной газовой атмосферы при нагреве пружин газ, имеющий восстановительные свойства, полученный в специальных установках, пускают в печь. При сгорании газа создается защитная газовая среда. Индукционный нагрев Кроме нагрева в печах в настоящее время применяются способы непосредственного нагрева изделий электрическим током; при этом различают поверхностный индукционный нагрев токами высокой частоты и сквозной индукционный нагрев как токами высокой частоты, так и токами нормальной промышленной частоты — 50 пер/сек. Метод индукционного нагрева в результате научных и практических работ советских ученых и инженеров все шире применяется во многих отраслях промышленности, но пока еще не получил широкого применения для нагрева пружин при их термической обработке. Заводы для нагрева токами высокой частоты применяют два типа установок: с машинным и с ламповым генераторами в зависимости от частоты тока и размеров закаливаемого изделия. Установки с машинным генератором употребляются для получения частоты тока порядка 500—15 000 пер/сек и при нагреве изделий диаметром от 30 до 200 мм с глубиной закаленного слоя выше 2 мм.

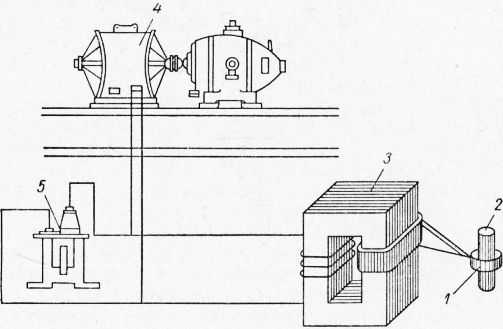

Рис. 1. Схема установки с машинным генератором Установки с ламповыми генераторами используются для получения более высокой частоты тока (10 000—10 000 000 пер/сек) и при нагреве изделий диаметром до 30 мм с глубиной закалки от долей миллиметра. Схема установки с машинным генератором системы В. П. Вологдина приведена на рис. 1. Поступающий от генератора 4 электрический ток через трансформатор и конденсаторы проходит через кондуктор. В образующееся таким образом магнитное поле помещается деталь для нагрева под закалку. Трансформатор служит для понижения напряжения до 30— 50 в, что обеспечивает безопасность работы около установки и одновременно повышает, силу тока в несколько десятков раз. Конденсаторы служат для дополнительного увеличения силы тока в несколько раз и для компенсации реактивной мощности. Индукционный нагрев токами промышленной частоты заключается в установке нагреваемой детали в переменном электромагнитном поле специального трансформатора, представляющего собой железный сердечник с откидной замыкающей стенкой и с обмоткой, подключаемой к сети переменного тока с частотой 50 пер/сек через перекидной двухполюсный рубильник. При нагреве обрабатываемая деталь является вторичной короткозамкнутой обмоткой трансформатора.

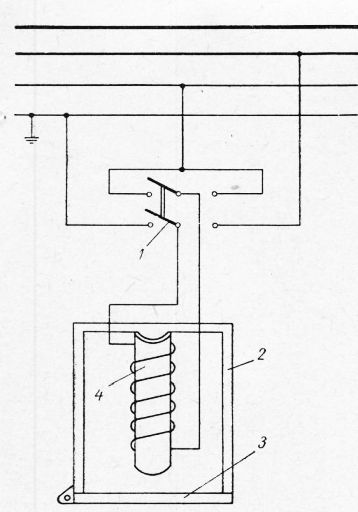

Рис. 2. Схема индукционного нагрева токами промышленной частоты

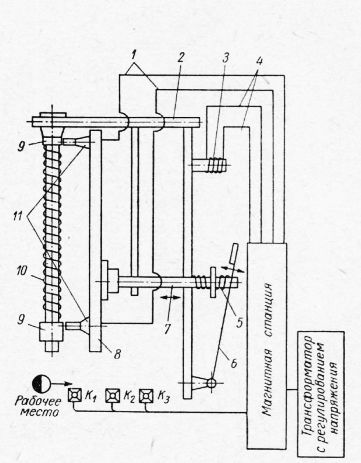

Рис. 3. Схема электрозакалочного полуавтомата для термообработки пружин Равномерный нагрев обеспечивается точным центрированием нагреваемой детали относительно обмотки и стержня магнитной цепи при помощи специальных центрирующих накладок, изготовляемых из шамота при нагреве до 1000 °С или микалекса для температур до 350 °С. Установки индукционного нагрева токами промышленной частоты просты в конструктивном отношении и могут быть изготовлены силами любого машиностроительного завода с использованием имеющегося электрооборудования. Конструкция электрозакалочного полуавтомата для термической обработки пружин схематически показана на рис. 3. Пружина надевается на стержень, укрепленный на основании до упора, после чего кнопкой Кг включается питание электромагнита. Рычаг электромагнита через пружину приводит в движение направляющую с траверсой, которая контактами прижимает пружину к контактам стержня. Нажимом кнопки напряжение включается в подводку, и происходит нагрев пружины. При этом включенное в схему реле через необходимый промежуток времени (7—8 сек) выключает ток сначала в подводке, а потом в электромагните, вследствие чего рычаг отходит от сердечника электромагнита, а пружина возвращает траверсу в исходное положение. Преимуществами индукционного способа нагрева являются удобство в работе, высокая производительность, улучшение условий труда рабочих, сокращение количества обслуживающего персонала, экономия энергии, улучшение качества пружин и незначительная стоимость их. Вакуумные печи В отечественной промышленности широкое применение получили вакуумные печи разных типов: шахтные, элеваторные, колпаковые, камерные. Применяемая в промышленности печь типа ЦЭП-301 представляет собой шахтную вакуумную печь, предназначенную для нагрева мелких деталей при температуре 1300 °С. Печь состоит из нагревательной рабочей камеры, автотрансформатора, трансформатора, вакуумной системы и щита управления электропечей. Нагрев осуществляется посредством молибденовых нагревательных элементов, расположенных внутри рабочей камеры, в виде цилиндров разного диаметра, соединенных внизу. На машиностроительных и приборостроительных заводах нашли также применение вакуумные печи собственного изготовления, представленные на рис. 3 и 4. Обычные электрические печи, применяемые в термических цехах машиностроительных и приборостроительных заводов, могут быть также легко использованы, как вакуумные (при применении контейнеров). Схема одного из них представлена на рис. 3. Вакуумный контейнер для термической обработки мелких деталей представляет собой герметическую камеру с внутренним диаметром 120—150 мм из жаростойкой стали. Камера с одной стороны закрывается водоохлаждаемой крышкой. Крышка представляет собой пустотелый цилиндр, с одной стороны имеющий резиновое уплотнение, обеспечивающее герметичность камеры. Вода, охлаждающая крышку, поступает из водопровода через резиновую трубку, надетую на нижний штуцер, омывает крышку и уходит в канализацию через резиновую трубку, надетую на верхний штуцер. В крышке имеется сквозное отверстие со штуцером, па который надет гибкий шланг, с другой стороны шланг прикреплен к вакуумному насосу типа РВН-20. Герметическая камера устанавливается при помощи опор на тележку. На этой же тележке внизу установлен насос РВН-20 и вакуумметр ВТ2А для определения вакуума. Вакуумметр присоединен к камере при помощи гибкого шланга. Крышка удерживается на камере при помощи присоса. Детали загружаются в камеру, она закрывается крышкой, затем из нее откачивается воздух и после установления вакуума камера помещается в обычную электрическую печь. Вакуум в такой камере поддерживается в пределах Ю-1—1-2 мм рт. ст. Схема горизонтальной вакуумной печи собственного изготовления для термической обработки мелких деталей представлена на рис. 4.

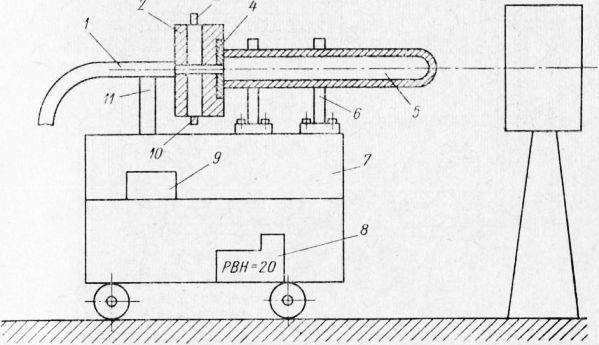

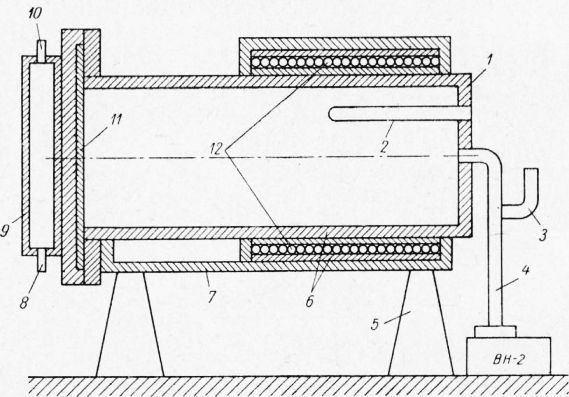

Рис. 3. Схема вакуумного контейнера Горизонтальная вакуумная печь состоит из герметической камеры из жаростойкой стали с внутренним диаметром 280— 300 мм, жаростойкой трубы 2 для термопары, пустотелой дверки, охлаждаемой водой через штуцера, резинового уплотнения 11 для обеспечения герметичности камеры, труб, соединяющих камеру соответственно с вакуумным насосом ВН2 и с вакуумметром ВТ2А. Камера заключена в железный кожух и установлена на станине. Дверка укреплена на железном кожухе при помощи шарниров и плотно прижимается к фланцу камеры болтами через струбцины. Вода для охлаждения дверки поступает из водопровода через резиновую трубку и нижний штуцер, омывает дверку и удаляется в канализацию через резиновую трубку, надетую на верхний штуцер. Нагрев осуществляется от сети переменного тока посредством проволоки из сплава с высоким омическим сопротивлением (см. ГОСТ 9232—59) диаметром 2—3 мм. Проволока заключена в фарфоровые бусы и изолирована от кожуха асбестовыми листами.

Рис. 4. Схема горизонтальной вакуумной печи Детали загружаются в камеру, последняя герметически закрывается дверкой, включается вакуумный насос, и после установления вакуума включается нагрев. Температура измеряется при помощи термопары и контактного гальванометра. Реклама:Читать далее:Термические процессыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|