|

|

Категория:

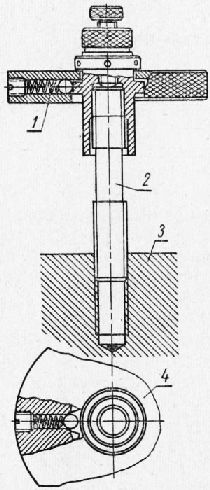

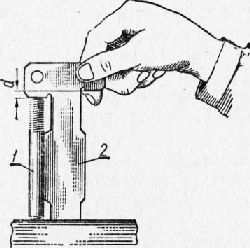

Нестандартный инструмент Далее: Простейший инструмент Во время разборки и сборки машин пользуются большим количеством самых разнообразных шпилек. Их, как правило, приходится ввертывать в чугунные детали на глубину не менее 1,1 диаметра резьбы, а в стальные — не менее 0,9 диаметра резьбы. Основное требование к постановке шпилек на место — их плотная посадка в теле детали с тем, чтобы при отвертывании с них гаек шпильки не вывертывались из деталей. Однако на практике довольно часто наблюдаются случаи, когда вместе с гайками вывертываются и шпильки. Исследования, проведенные в ГСКБ по двигателям, показали, что такое явление происходит при несоблюдении натягов во время установки шпилек на место. Для того чтобы шпильки не вывертывались при отвертывании гаек, необходимо их подбирать по отверстиям с таким условием, чтобы момент Мш, необходимый для завертывания шпильки, составлял 0,6-0,7 момента Мг затяжки гайки, устанавливаемой на другом конце шпильки. Значения Мх даны на странице 70. Часто при сборке машин и их узлов плотность посадки шпилек в деталях проверяют на «глаз» после ввертывания их в тело детали на три-четыре нитки резьбы. Следует заметить, что этот способ ненадежен, так как не поддается контролю. Более совершенный способ — контроль плотности посадки шпильки при помощи динамометрического ключа. Вначале в него руками ввертывают проверяемую шпильку (рис. 1), затем, удерживая ключ за диск, ввертывают шпильку в тело детали. Пружинки ключа должны быть затянуты с усилием, обеспечивающим передачу момента Мш. При такой регулировке диск после четырех-пяти оборотов должен начать свободно проворачиваться. Если этого не происходит или, наоборот, диск начинает проворачиваться через один-два оборота, то шпильку нужно заменить в первом случае более толстой, а во втором — более тонкой. Кроме подбора шпилек по диаметру, для более плотной их посадки резьбу ввертываемой части следует покрыть суриком или белилами, разведенными на натуральной олифе. Плотность постановки шпильки на место можно проверить молотком с медными бойками, постукивая им по ненарезанной ее части; если шпилька ввернута правильно — слышится чистый металлический (без дребезжания) звук. Завернутая шпилька не только должна плотно сидеть, но и быть перпендикулярной к плоскости детали, в которую она поставлена. Техническими условиями запрещена правка шпилек после их установки на место. Допустимая неперпендикулярность шпилек, применяемых в ответственных соединениях, например, в крышках коренных подшипников коленчатых валов двигателей внутреннего сгорания, составляет от 0,2 до 0,4 мм, а для шпилек крепления головок блока двигателей тракторов и автомобилей — 0,2-1 мм на длине шпильки. В некоторых сопряжениях важно, чтобы высота выступающей части шпильки после ввертывания ее в тело детали была бы строго определенной, с весьма небольшими отклонениями, порядка ±1-1,5 мм. Например, «Типовая технология» требует, чтобы при сборке картера пускового двигателя ПД-10М шпильки выступали над поверхностью картера на 25 мм. Контролировать высоту шпильки (рис. 2) удобно шаблоном с верхним и нижним пределами допустимой высоты, разность между которыми равна d. Нужную высоту шпильки в производственных условиях можно получить, применив приспособление.

Рис. 1. Динамометрический ключ для вывертывания шпилек:

1 — пружинки. 2 — проверяемая шпилька; 3 — деталь, в которую ввертывают шпильку; 4 — диск

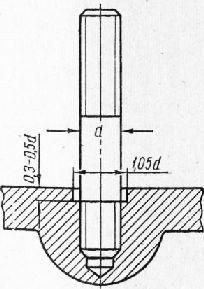

Таким образом, ввертывать и вывертывать шпильки нужно очень аккуратно, применяя при этом соответствующие приемы и приспособления. Особенно осторожно следует свинчивать со шпилек туго сидящие гайки и вывертывать шпильки из тела деталей, так как при этом возможен обрыв шпильки. Обрыв шпилек (обычно он бывает в месте выхода резьбы из тела детали) вызывает сложные дополнительные операции, связанные с извлечением оставшихся обломков. Очень часто чрезмерная или неравномерная затяжка гаек на шпильках, крепящих головки к блоку цилиндров, приводит к выпучиванию металла на приваленной плоскости вокруг шпилек, что вызывает неплотное прилегание головки. Шпильки и болты нередко изгибаются и ломаются в местах перехода резьбы в гладкую часть. Если изменить характер сопряжения шпилек с блоком и сделать его таким, как показано на рисунке 3, то количество дефектов в этих резьбовых соединениях резко сократится. Ввертывать и вывертывать шпильки можно при помощи обычных инструментов и гаек, а также специальными приспособлениями, позволяющими выполнять это быстрее и доброкачественное. Приспособления могут быть с ручным и механическим приводом. Ручной способ постановки шпилек малопроизводителен. Гораздо эффективнее и надежнее использовать обычные сверлильные станки, электрические или пневматические гайковерты или шпильковерты. Все существующие приспособления по способу захвата шпильки разделяются на два типа: удерживающие шпильку за резьбу ее выступающей части д за поясок, т.е. за ненарезанную часть.

Рис. 2. Проверка высоты ввернутых шпилек:

1 — проверяемая шпилька; 2 — шаблон; d — допуск на длину шпильки.

Рис. 3. Измененное сопряжение резьбы нагруженной части шпильки с корпусной чугунной деталью

Основной недостаток приспособлений первого типа состоит в том, что если шпилька ввернута в деталь с большим натягом, то возможно вытягивание резьбы выступающей части, а также и ее скручивания (при значительной длине выступающей части и больших натягах в резьбе). Приспособления, удерживающие шпильки за поясок, лишены этого недостатка, но они больше по размерам и поэтому не всегда удобны в применении. Кроме того, при использовании эксцентриковых ключей на поверхности шпильки остаются следы от накатки и насечки, которые необходимо зачищать бархатным напильком и шкуркой. Об этом нужно помнить и не применять таких ключей при завинчивании чисто обработанных шпилек. При изготовлении специальных приспособлений следует применять соответствующий металл. Служебные детали: корпуса, рукоятки и т. д. нужно делать из стали 5. Детали, предназначенные для захвата и удерживания шпилек, следует изготавливать из стали 40Х или У-7, причем их рабочая поверхность должна быть закалена и отпущена до твердости HRC 58-62. Реклама:Читать далее:Простейший инструментСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|