|

|

Категория:

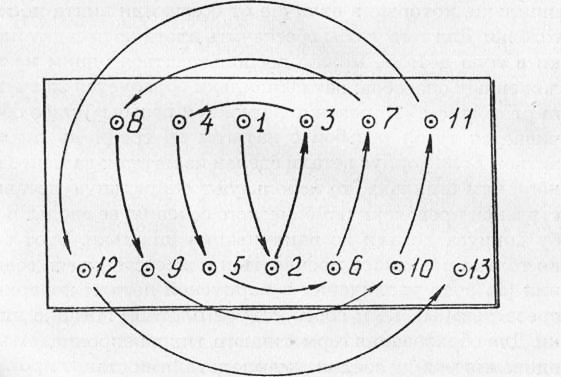

Cлесарно-сборочные работы Если вы (допустим, ради интереса) попытаетесь разобрать какой-либо механизм или слесарное сооружение, будь то двигатель стиральной машины или объект сантехнического оборудования, то наверняка обратите внимание, что большую часть всех соединений деталей составляют именно резьбовые. И это не случайно: резьбовые соединения просты, надежны, взаимозаменяемы, их удобно регулировать. Процесс сборки любого резьбового соединения включает в себя следующие операции: установка деталей, на-живление, завинчивание, затяжка, иногда дотяжка, по необходимости установка стопорных деталей и приспособлений, предохраняющих от самоотвинчивания. При наживлении ввертываемая деталь должна быть подведена к резьбовому отверстию до совпадения осей и вкручена в резьбу на 2~3 нитки. Каждый, кому приходилось работать с мелкими винтами, знает, как неудобно бывает держать винт в труднодоступных местах, например снизу. Профессионалы в таких случаях применяют магнитные и другие специальные отвертки. Но если их нет, отчаиваться и клясть неподатливый винт крепкими словами не стоит, задачу можно решить с помощью нехитрого приспособления, которое легко изготавливается буквально за несколько секунд. Из тонкой мягкой проволоки сделайте небольшой крючок и поддерживайте им винт, пока он не войдет в резьбовое отверстие на несколько ниток. Затем нужно просто потянуть за проволоку — петля раскроется и освободит винт для дальнейшего ввинчивания инструментом. После наживления на деталь устанавливают сборочный инструмент (ключ или отвертку) и сообщают ей вращательные движения (завинчивают). Завинчивание завершают затяжкой, которая создает неподвижность соединения. Дотяжку производят в том случае, когда деталь крепится несколькими болтами (винтами). Например, при креплении головки блока цилиндров (в двигателе автомобиля), болты ввинчиваются без предварительной затяжки, а после того как они установлены все, производят дотяжку. Все это осуществляется в определенном порядке — по так называемому методу спирали (рис. 30). Резьбовые соединения в механизмах, подвергающихся в процессе эксплуатации действию пульсирующей нагрузки (вибрации), зачастую сами отвинчиваются, что может явиться причиной аварии. Поэтому при сборке таких механизмов прибегают к стопорению резьбовых соединений.

Рис. 1. Схема возможной последовательности затяжки (дотяж-ки) болтов (винтов, гаек)

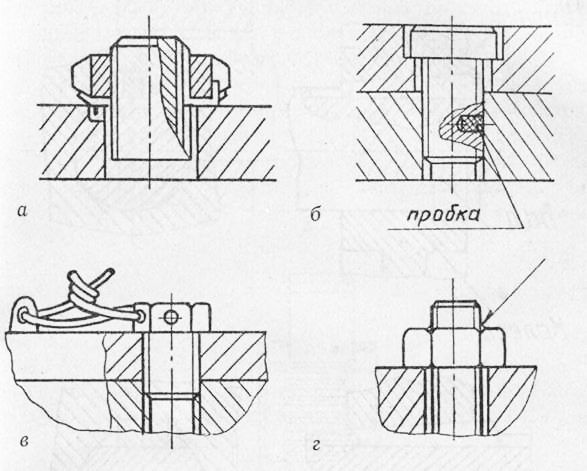

Самый простой, достаточно надежный и не требующий каких-то специальных приспособлений способ стопо-рения — стопорение контргайкой. Ее навинчивают после затяжки основной крепежной гайки и затягивают до полного соприкосновения с торцом этой гайки. Механизм сто-порения при таком способе основан на увеличении поверхностей трения в резьбе и на поверхностях гаек. Широко распространено также стопорение стопорными шайбами (рис. 2). Такая шайба имеет либо носик, который отгибают на грань гайки после ее затяжки, либо лапку, которая вставляется в специально просверленное отверстие в корпусе детали. Винты (болты) с открытыми головками можно застопорить проволокой. Отверстия в головках винтов (болтов) под проволоку в этом случае просверливаются до установки их в узел. Проволоку в отверстия следует вводить таким образом, чтобы натяжение ее концов создавало завинчивающий момент. Стопорение сваркой или накерниванием по сути превращает разъемное соединение в неразъемное. Довольно часто в резьбовых соединениях используют шпильки, которые в отличие от болта или винта не имеют головки. Для того чтобы обеспечить плотную посадку шпильки в тело детали, можно воспользоваться одним из предложенных способов: натяг шпильки образуется за счет сбега резьбы (см. «Нарезание наружной резьбы») либо обеспечивается тугой резьбой с натягом по среднему диаметру витков. Если корпус детали сделан из материала менее’ прочного, чем шпилька, то используют спиральную вставку из стальной проволоки ромбического сечения: ее вводят в резьбу корпуса детали до ввинчивания шпильки. Этот способ не только повышает прочность и износостойкость соединения (за счет увеличения в корпусной детали поверхности среза резьбы), но и способствует плотной посадке шпильки. Для образования герметичного, гидронепроницаемого соединения между соединяемыми деталями ставят прокладку из легко деформирующегося материала (медно-асбестовую, паронитовую и пр.).

Рис. 2. Способы стопорения.резьбовых соединений:

а — стопорной шайбой; б — пробкой; в — проволокой; г — сваркой или накерниванием

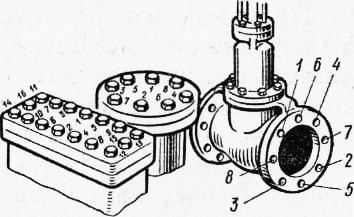

В некоторых случаях требуется получить соединение особой прочности, которой невозможно добиться, применяя обычные болты из низкосортного металла — они просто ломаются под большими поперечными нагрузками. Покупать специальные высокопрочные болты порой накладно, да и не всегда их разыщешь в магазинах. В таких случаях можно перед сборкой нанести на поверхности деталей, которые будут соприкасаться, клеевую прослойку из эпоксидной смолы — соединение получится весьма прочным даже при использовании обычных дешевых болтов. — Подготовка к сборке. Сборку болтового соединения начинают с подготовки поверхностей соединяемых деталей. Если соединяемые детали кованые или литые, то поверхности их соединения должны быть строгаными или фрезерованными. Для создания герметичности иногда плоскости пришабривают или притирают. Величина зазора между плоскостями разъема должна быть указана в технических условиях. Сборка болтовых соединений. Наиболее распространенный тип болтового соединения — соединение, собранное на болтах, которые входят в отверстия соединяемых деталей с большим зазором. Болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий раз затягивают окончательно. Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже обрыв болта. Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т. д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках блоков двигателей внутреннего сгорания, крышках больших редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Чтобы получить равномерную затяжку всех гаек, применяют специальные предельные ключи, которые отрегулированы на определенную силу затяжки. Сборка болтового соединения заканчивается стопорением гаек. Постановка контрольных штифтов. При сборке резьбовых соединений для фиксации соединяемых деталей применяют конические или цилиндрические штифты. Отверстия под контрольные штифты сверлят после того, как соединяемые детали выверены относительно друг друга. Штифтов в соединении должно быть не менее двух, и они должны быть расположены друг от друга возможно дальше. Например, ПРИ соединении деталей прямоугольной формы контрольные штифты ставят по диагонали. При сверлении отверстий под штифты оставляют припуск на развертывание. Разборка болтового соединения. Разборку болтового соединения начинают с освобождения гаек от стопорных устройств. После этого приступают к отвинчиванию гаек. Если гайка не отвинчивается, то не следует удлинять рукоятку ключа или прикладывать большие усилия, так как этим можно сорвать резьбу или скрутить болт. В этом случае смачивают резьбу керосином и через некоторое время (когда керосин проникнет в резьбу) вновь пытаются отвинчивать гайку. Если гайка после этого тоже не отвинчивается, то пробуют завинтить ее дальше и, когда она сдвинется с места, вновь начинают отвинчивать. Когда все гайки отвинчены, удаляют болты и установочные штифты. Штифты удаляют бородком. Чтобы не повредить края отверстия при выбивке штифта, бородок должен быть немного тоньше конца штифта, но слишком тонкий бородок применять не рекомендуется, так как он может расклепать штифт в отверстии. Если штифт установлен в глухом отверстии, то его удаляют с помощью гайки, которую навинчивают на его выступающий конец. Если гайка упирается в деталь и штифт не вынимается, нужно попытаться сдвинуть его с места легкими ударами по гайке. Если это не помогает, то отвинчивают гайку на несколько оборотов, смачивают керосином и через некоторое время вновь приступают к удалению штифта. Сборка и разборка соединений на шпильках. Правильно поставленная шпилька в отверстии должна сидеть плотно и при отвинчивании гайки даже с тугой резьбой не должна вывинчиваться из детали. Шпилька должна быть строго перпендикулярна той плоскости, в которую она ввернута. Глубину отверстия Делают больше длины резьбовой части шпильки. В глухих отверстиях резьбу нарезают с большой осторожностью. Шпильки ввертывают и вывертывают следующимм способами.

Рис. 1. Порядок затягивания гаек в многоболтовых соединениях (1—8)

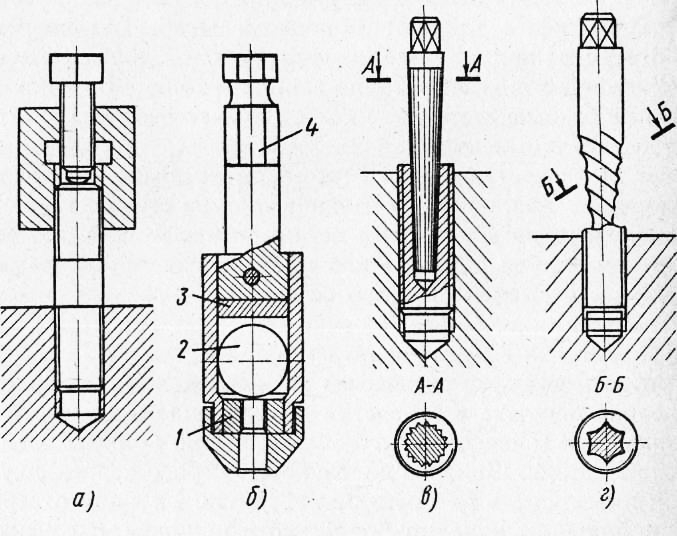

Первый способ. На свободный резьбовой конец шпильки навинчивают две гайки. Вращая ключом верхнюю гайку, ввертывают шпильки в гнездо. Этот способ имеет недостаток: отвинчивание гаек со шпилек приводит к ослаблению посадки шпильки. Второй способ. На конец шпильки свободно навинчивают специальное приспособление — «солдатик», представляющее собой высокую шестигранную гайку. Гайка стопорится на конце шпильки винтом меньшего диаметра, чем основной диаметр шпильки. Затем обычным гаечным ключом вращают гайку, вместе с которой завинчивается шпилька. Когда шпилька завинчена, стопорный винт ослабляют, придерживая гайку ключом; после этого гайка легко свинчивается со шпильки. Для повышения производительности используют электро-и пневмоинструмент с применением специальной головки шпильковерта. Сменную гайку навинчивают на шпильку, упирающуюся в шарик, который упирается в пяту. При ввертывании шпильки до конца шарик будет пробуксовывать По пяте. Только после этого шпильковерт переключают на обратный ход и головка свинчивается со шпильки.

Рис. 2. Приспособления для постановки и удаления шпилек:

а — специальное («солдатик»), 6 — шпильковерт, в – бор, г — экстрактор

Сменными гайками можно ввинчивать шпильки различного диаметра. Наличие на хвостовике шести граней 4 под ключ позволяет использовать головку при завинчивании гаек вручную. Сломавшиеся шпильки удаляют следующими способами. К резьбовым соединениям предъявляют следующие требования: Реклама:Читать далее:Сборка шпоночно-шлицевых соединенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|