|

|

Категория:

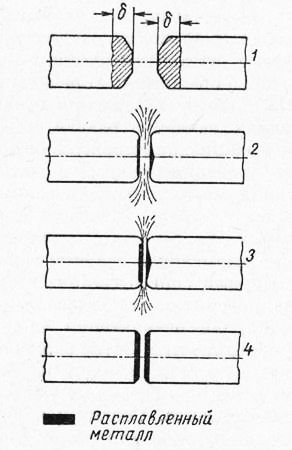

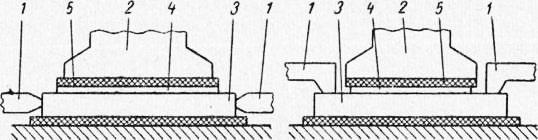

Сварка металлов Стыковые контактные машины изготовляют для сварки металла сечением от десятых долей до десятков тысяч квадратных миллиметров; усилие осадки может изменяться от сотен граммов до сотен тонн, электрическая мощность — от сотен ватт до сотен киловатт. Они весьма разнообразны по конструкции осадочных и зажимных устройств и по приводу — от ручного до полностью механизированного и автоматизированного гидравлического, пневматического, электрического и пр. Станины машин — литые или сварные из листовой и профильной конструкционной стали. Машины имеют горизонтальный, наклонный или вертикальный рабочий стол. Для зажатия деталей применяют различные зажимные приспособления. Зажимное устройство должно обеспечивать прочное зажатие изделий, устраняющее возможность смещения изделий в процессе сварки. Для увеличения силы трения между зажимом и изделием одну половину зажима часто делают стальной и снабжают насечкой; вторую половину изготовляют медной или из медного сплава, она выполняет функции электрода, подводящего ток к изделию. Для разгрузки зажимного приспособления от усилий осадки иногда применяют упоры или упорные приспособления. Упор принимает на себя основную часть давления осадки, а назначение зажима — главным образом подводить ток к изделию. Зажатие изделий в зажимных приспособлениях требует значительных физических усилий от рабочего, обслуживающего машину. В особенности трудной становится эта работа в быстродействующих машинах и при значительных сечениях изделий, когда зажимное давление достигает нескольких тонн. В подобных случаях современные контактные машины снабжены зажимными приспособлениями с пневматическим, гидравлическим (обычно масляным) или электроприводом. Процесс осадки в простейших небольших контактных машинах выполняется вручную. Для создания необходимой величины давления осадки пользуются рычажными, винтовыми, кулачковыми и тому подобными устройствами. Необходимая величина давления осадки для обычных низкоуглеродистых сталей колеблется в пределах 2—5 кГ/мм2. Таким образом, даже сравнительно небольшое сечение свариваемых деталей 1000 мм2 требует давления осадки 2—5 т- При более крупных сечениях давление осадки может достигать 10—20 т и выше. Поэтому механизация процесса осадки является более необходимой, чем механизация процесса зажатия. Приводы осадочных устройств могут быть гидравлическими, пневматическими или электрическими. Стыковая контактная сварка имеет две основные разновидности: сварка без оплавления, иногда называемая сваркой сопротивлением, и сварка оплавлением. Первый способ состоит в следующем. Детали, зажатые в машине, доводят до соприкосновения и сжимают под небольшим давлением, обеспечивающим удовлетворительный контакт свариваемых поверхностей. Затем включают сварочный ток, который разогревает металл изделия, в особенности зону, прилегающую к контакту, так как здесь имеется значительное переходное сопротивление контакта. Сварщик наблюдает за разогревом металла и после нагрева до ярко-белого каления (для низкоуглеродистой стали), производит осадку, одновременно выключая сварочный ток прерывателем. Место сварки имеет значительное усиление вследствие высадки металла. Сварка без оплавления пригодна и дает хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии, как например низкоуглеродистой стали. Металл соединяемых деталей должен быть однородным. Сечение участка сварки должно быть простым, компактным, с небольшим отношением периметра к сечению. Такими сечениями являются, например, круг, квадрат, прямоугольник с малым отношением сторон. Сечения с более развитым периметром — тонкая полоса, тонкостенная труба, угольник, двутавр, рельс и т. п. — малопригодны для сварки без оплавления, так как при этом трудно обеспечить необходимое равномерное распределение тока по площади сечения. В подобных случаях применяется стыковая сварка оплавлением. Сварка оплавлением имеет две разновидности: прерывистым и непрерывным оплавлением. При прерывистом оплавлении зажатые детали в первой стадии процесса оставляют разъединенными; после включения напряжения питающей сети между деталями создается напряжение холостого хода вторичной цепи. Затем детали приводят в кратковременное соприкосновение и снова разъединяют. В результате происходит размыкание сварочного тока силой в тысячи и десятки тысяч ампер, что сопровождается сильным искрением и разбрызгиванием расплавленного металла под действием магнитного поля вторичного контура. Повторяя ряд быстро следующих одно за другим замыканий и размыканий сварочной цепи, можно в короткое время вызвать оплавление всего сечения сварки. При замыканиях в первую очередь оплавляются неровности и выступы на свариваемых поверхностях, которые постепенно выравниваются (рис. 1).

Рис. 1. Процесс постепенного оплавления поверхности сварки:

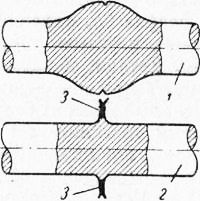

Рис. 2. Стык:

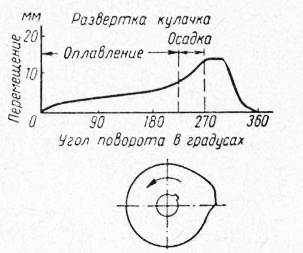

Когда достигнуто равномерное оплавление всей поверхности свариваемого участка, производят быструю осадку с приложением повышенного давления, и в процессе осадки выключают сварочный ток. Под значительным давлением почти весь расплавленный металл выдавливается из зоны сварки, образуя так называемый грат, а место сварки получает сравнительно небольшое усиление (рис. 1). Грат, содержащий большое количество окислов металла, механически непрочен и легко удаляется со сварного стыка. Сварка оплавлением имеет ряд существенных преимуществ. Металл, подлежащий сварке, даже если он плохо сваривается в пластическом состоянии, часто хорошо поддается сварке оплавлением, например технически чистые медь и алюминий. Можно сказать, что почти все металлы и сплавы могут быть сварены по способу оплавления. В процессе оплавления выравниваются все выступы и неровности на поверхности сварки, поэтому поверхность стыка под сварку не требует какой-либо особой подготовки. В процессе оплавления сгорают и удаляются вместе с расплавленным металлом загрязнения его поверхности. Выравнивание сечения в процессе оплавления позволяет равномерно оплавить и разогреть сечения даже очень сложной формы, с сильно развитым периметром, например успешно могут быть сварены листы толщиной 1 мм при длине сварного стыка 1200— 1300 мм. Могут быть сварены между собой во многих случаях разнородные металлы, например быстрорежущая и углеродистая стали, медь и алюминий и т. д., несмотря на значительные различия их физических свойств. Указанные преимущества обеспечили сварке оплавлением широкое применение в промышленности, поэтому современные стыковые машины обычно приспособлены к этому процессу. Некоторым недостатком сварки оплавлением является довольно значительная потеря металла на оплавление, что может иметь значение при высокой стоимости металла, например быстрорежущей стали. Сварка оплавлением возможна и при непрерывном сближении деталей, при условии, что оно происходит достаточно медленно и равномерно. Процесс в этом случае идет следующим образом. На зажатые в машину и разъединенные детали подается напряжение вторичной цепи, затем начинается медленная подача деталей в сторону сближения. Соприкосновение происходит сначала лишь в немногих отдельных точках, в которых возникают весьма высокие плотности тока вследствие замыкания сварочной цепи. В результате происходит местное расплавление и испарение металла, который выбрасывается наружу в плоскости стыка под действием магнитного поля. Контакт в точках первоначального соприкосновения нарушается, но вследствие непрерывного перемещения деталей в соприкосновение входят новые точки, процесс повторяется и т. д. Происходит непрерывное расплавление и выбрасывание металла из плоскости стыка, между деталями непрерывно проходит ток по кратковременным мостикам жидкого металла. Когда достигнуто равномерное и достаточное оплавление всей поверхности стыка, производится быстрая осадка значительным давлением. Равномерность подачи, необходимая при сварке непрерывным оплавлением, трудно выполнима при ручной работе, и этот процесс осуществляется обычно лишь на машинах с механизированным электрическим приводом осадки. Осадочное давление передается профильным кулачком (рис. 3).

Рис. 3. Кулачок сварки непрерывным оплавлением

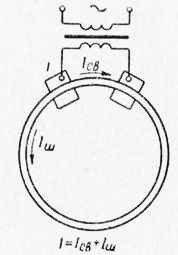

Способ непрерывного оплавления весьма удобен для массового производства однотипных деталей на стыковых машинах с электроприводом. На стыковых машинах могут быть сварены также стыки в замкнутых контурах, например в ободьях колес, звеньях цепей и т. п. При сварке замкнутого контура лишь часть тока идет через свариваемый стык, часть же шунтируется сплошным металлом. Поэтому при сварке замкнутых контуров приходится увеличивать подводимую мощность. Увеличение мощности при сварке замкнутого контура, в зависимости от его размеров, составляет 20—50% мощности, необходимой для сварки открытого, незамкнутого контура. Замкнутые контуры можно сваривать как без оплавления, так и оплавлением — прерывистым и непрерывным; чаще применяется последнее. Заслуживает внимания оригинальный способ стыковой сварки, предложенный советским изобретателем А. М. Игнатьевым, имеющий существенное значение для изготовления сварного металлорежущего инструмента. При нормальном способе стыковой контактной сварки электрический ток и давление осадки направлены нормально к поверхности стыка. При сварке по способу А. М. Игнатьева давление также прилагается нормально к поверхности стыка, но электрический ток проходит параллельно поверхности стыка (рис. 5).

Рис. 4. Сварка замкнутого контура

Рис. 5. Сварка по способу А. М. Игнатьева:

1 — электрод; 2 — пуансон осадочного пресса; 3 — заготовка углеродистой стали; 4 — пластинка быстрорежущей стали; 5 — изолирующая прокладка

Способ А. М. Игнатьева дает возможность приваривать тонкие пластины большой площади, изготовлять многослойные стальные ленты для режущих лезвий и пр. Реклама:Читать далее:Применение стыковой контактной сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|