|

|

Категория:

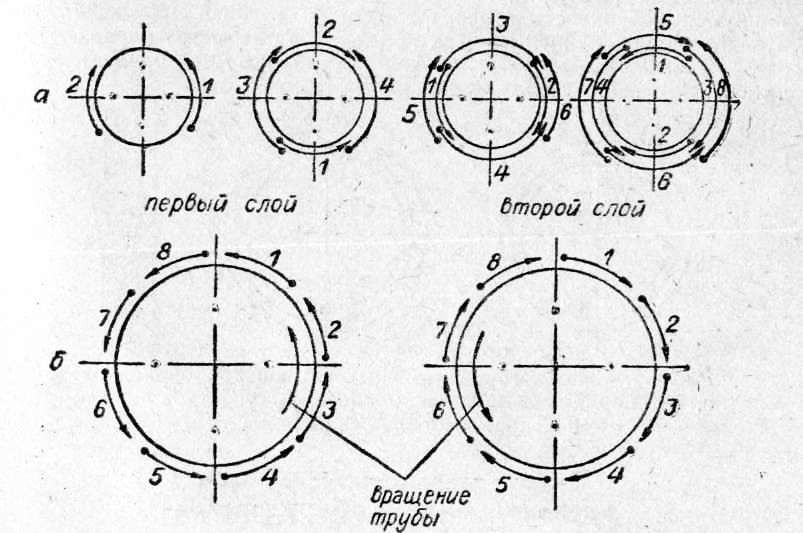

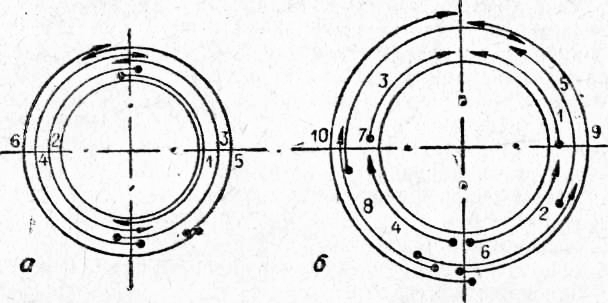

Сварка металлов Технологическими считают трубопроводы предприятий, служащие для транспортирования сырья, полуфабрикатов и готовой продукции, топлива, воды, пара и т. д. Согласно СНиП III—Г.9—75 технологические трубопроводы подразделяются: Кромки труб разделывают в соответствии с ГОСТ 16037—80 и специальными требованиями строительных нормалей. При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, равенство толщин стенок, смещение кромок. Допускаемая разность толщин стенок свариваемых труб и смещение их кромок регламентируется специальными требованиями: Если разность толщин стенок свариваемых труб превышает да-, пустимые величины, то должен быть обеспечен плавный переход 0Тцтолстой стенки к более тонкой односторонней или двусторонней механической обработкой конца трубы с более толстой стенкой. При этом конусность перехода должна быть не более 15°. При разнице толщин стенок свариваемых труб менее 30% и при равенстве внутренних диаметров труб допускается плавный переход за счет наклонного расположения поверхности сварного шва без дополнительной обработки кромок. Кромки стыкуемых труб и прилегающие к ним наружные и внутренние поверхности на длину 20 мм тщательно очищают от масла, ржавчины, окалины, влаги, льда и т. д. При стыковке труб особо тщательно должен выдерживаться равномерный зазор между кромками. Прихватки при сварке труб диаметром до 300 мм распределяются равномерно по окружности в четырех местах. При сварке труб диаметром 6dnee 300 мм прихватки располагают равномерно по всему стыку через 250—300 мм. Длина прихваток 50 мм. Качество сварных соединений трубопроводов, надежность их эксплуатации в значительной степени определяется качеством вы» полнения первого (корневого) слоя шва. При сварке трубопроводов корень шва должен быть особенно надежно проварен, не иметь пор и шлаковых включений, сосулек металла и грата с внутренней стороны трубы. При высоком качестве выполнения первого (корневого) слоя шва наплавленный металл образует внутри трубы сплошной равномерный узкий ниточный валик высотой 1—1,5 мм. Сварка трубопроводов выполняется, как правило, постоянным током, предельно короткой дугой. Прихватки и первый (корневой) слой шва выполняются электродами диаметром 2—3 мм, последующие слои — электродами диаметром 3—5 мм. Число слоев в сварном шве зависит от толщины стенки трубы и положения стыка в пространстве (вертикальный, горизонтальный) и колеблется от 1—2 при толщине стенок 3—6 мм, 3—4 при толщине стенок 10—12 мм, до 12—16 слоев при толщине стенок 28—32 мм. При сварке стыка трубопровода более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении. Каждый слой шва (или валик) перед наложением последующего должен тщательно очищаться от шлака и брызг металла. Кратеры тщательно завариваются. Трубы диаметром более 219 мм — обратноступенчатым способом. При замыкании кольцевых швов начало шва перекрывается на 20—30 мм. Замыкающие участки разных слоев должны быть смещены относительно друг друга. При сварке стыков труб диаметром более 219 мм необходимо применять меры по уравновешиванию возможных деформаций. С этой целью длина каждого участка первых двух слоев шва не должна превышать 200—300 мм и быть примерно равной 1/4 длины окружности стыка. Длина участков последующих слоев шва должна составлять 1/2 длины окружности стыка. Сварка поворотных стыков. В трубопроводах диаметром до 219 мм стык можно не разделять на участки и заваривать его сплошными швами с поворотом трубы в процессе сварки. При многослойной сварке отдельные слои накладываются в противоположных направлениях. При сварке стыков диаметром более 219 мм первые два слоя можно выполнять следующими способами. Стык условно делят на четыре участка. Первыми сваривают участки 1, 2. Затем поворачивают трубу на 90° и заваривают участки 3, 4. После выполнения первого слоя трубу поворачивают на 90° и заваривают участки 5, 6. После поворота трубы еще раз на 90° заваривают участки 7, 8. При сварке трубопроводов диаметром более 500 мм стык условно делят на несколько участков длиной 200—300 мм каждый и сварку выполняют обратноступенчатым способом. Выполнив сварку участков 1, 2, поворачивают трубу на 90° и заваривают участки 3, 4, затем снова поворачивают трубу на 90° и выполняют сварку участков 5, 6 и т. д. Второй слой выполняется аналогично в противоположном направлении. Третий слой шва в обоих случаях накладывают в одном направлении при вращении трубы. Сварка неповоротных стыков. Сварка неповоротных стыков трубопроводов в монтажных условиях требует самой высокой квалификации и специальных навыков электросварщиков. При сварке неповоротных стыков величина сварочного тока при всех прочих равных условиях должна быть на 10—15% меньше, чем при сварке поворотных стыков. При сварке неповоротных стыков трубопроводов рекомендуется придерживаться следующих правил: Первый слой (корневой) начинают с верхней точки стыка (с «зенита») и выполняют его способом сварки сверху вниз (на спуск) в направлении нижней точки стыка. При таком способе сварки образуется узкий ниточный валик, хорошо формируется обратная сторона шва. Сварку последующих слоев начинают с потолочного положения и выполняют способом снизу вверх (на подъем) в направлении верхней точки стыка. В потолочной части стыка сварку нужно начинать, отступив на 20—30 мм от нижней точки стыка.

Рис. 1. Сварка поворотных стыков трубопроводов:

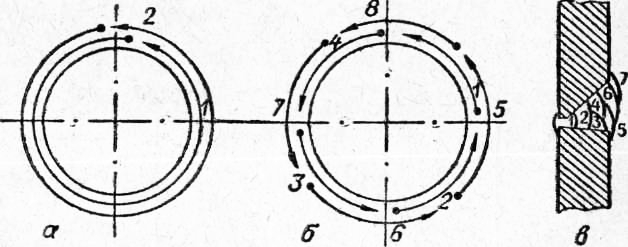

Рис. 2. Сварка неповоротных стыков трубопроводов: Начало и конец каждого слоя шва должны перекрываться на 20—30 мм, а участки перекрытия отдельных слоев должны быть смещены по отношению друг к другу в шахматном порядке. Сварка горизонтальных стыков. При сварке горизонтальных стыков трубопроводов предпочтительнее выполнять шов отдельными валиками небольшого сечения. Начала валиков должны быть смещены относительно друг друга на 1/4 длины окружности стыка. Первый (корневой) валик накладывают в вершине угла разделки кромок так, чтобы на внутренней стороне стыка формировался узкий ниточный валик наплавленного металла. Второй валик должен полностью перекрывать первый. Оба валика накладывают в одном направлении. Третий валик накладывают в противоположном направлении так, чтобы он перекрывал примерно 1/2 ширины второго валика от нижней кромки. Четвертый валик накладывают в том же направлении так, чтобы он перекрывал оставшуюся поверхность второго валика от верхней кромки. Последующие валики накладываются примерно в таком же порядке. Последним накладывается декоративный слой, который придает окончательный, законченный вид сварному шву.

Рис. 3. Сварка горизонтальных стыков трубопроводов: Реклама:Читать далее:Сварка металлоконструкций грузоподъемного оборудованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|