|

|

Категория:

Пружины Далее: Кадмирование пружин Цинкование как способ защиты стальных изделий от коррозии в отечественной промышленности применяется очень широко и его можно считать самым распространенным методом защиты от ржавления стальных деталей машин, метизов (болты, гайки, шайбы пружинные и пр.), кровельного железа, бытовых предметов, проволоки и многого другого. В зависимости от условий, в которых изделие, покрытое цинком, будет эксплуатироваться, наносится разная толщина пленки цинка.

Рис. 1. Разрывная машина По своим свойствам цинк относится к числу активных металлов, принадлежит к электроотрицательной группе металлов и в водных растворах обладает высоким электроотрицательным потенциалом. Нормальный электродный потенциал цинка равен 0,76 в, а железа — 0,44 в. Таким образом, в паре сталь—цинк последний является более электроотрицательным металлом и благодаря этому надежно защищает сталь от коррозии электрохимически, так как в данном случае является покрытием анодным. При наличии сухого воздуха цинковое покрытие почти не изменяется по внешнему виду и остается ровным, плотным, светло-серым. При повышенной влажности и действии холодной воды цинк покрывается белым налетом углекислых окисных соединений, предохраняющих цинк от дальнейшего разрушения. По некоторым данным действие горячей воды на разрушение пленки цинка проходит значительно энергичнее и защитные свойства пленки цинка быстро теряются. Щелочная или кислая среды на цинковое покрытие действуют разрушающе. Говоря о защите стальных пружин цинковой пленкой от коррозии, следует отметить, что для пружин и других изделий, работающих в условиях трения, применение цинкования несколько ограничено, так как цинк в некоторых условиях, особенно на холоду, обладает хрупкостью. Оцинкованные пружины, навитые из патентированной проволоки, могут работать в пределах температур от —50° до +120 °С, а навитые из легированных марок сталей — от —50° до +200 °С. Для электролитического процесса цинкования пружин и других изделий в промышленных условиях применяют цианистые, щелочные (цинкатные), сернокислые, аммиакатные и другие электролиты. Цианистые (щелочные) электролиты Основными -компонентами цианистых электролитов являются водные растворы комплексной цианистой соли цинка и натрия — Na2Zn (CN)4 или цинка и калия K2Zn (CN)4, а также цинкатов натрия Na2Zn02 или калия K2Zn02, получаемых в результате химических реакций в щелочной среде между исходными цинковыми солями: цианистым цинком Zn (CN)2, окисью цинка ZnO или гидратом окиси цинка Zn (ОН)2 и цианистыми солями натрия или калия. Проведение работ по изготовлению электролитов должно поручаться опытным работникам при строгом соблюдении правил техники безопасности. Ценной особенностью цианистых цинковых электролитов является их хорошая работа в глубину, т. е. способность отлагать цинк на изделия с весьма рельефным и сложным профилем. Благодаря этому свойству цианистые электролиты считаются лучшими в смысле результатов работы на них. Осадки цинка на обрабатываемых пружинах из цианистых электролитов получаются плотными, мелкозернистыми, равномерно распределенными по всей поверхности пружин. Но серьезным и весьма существенным недостатком цианистых электролитов является их ядовитость и опасность вследствие выделения цианистого водорода; поэтому применение цианистых электролитов возможно только в благоустроенных гальванических цехах при наличии индивидуальной, надежной и эффективной вентиляции и бортовых отсосов от ванн. Кроме этого, необходимо проведение специальных технических мероприятий по сбросу и обезвреживанию сточных вод, особенно поступающих из промывочных ванн. Обслуживающий персонал должен быть хорошо проинструктирован о соблюдении всех правил предосторожности и порядка проведения работ. При всех хороших показателях, характеризующих цианистые электролиты, необходимо иметь в виду то обстоятельство, что при цинковании пружин в цианистых электролитах происходит сильное наводороживание металла и пружины приобретают водородную хрупкость, избежать которой очень трудно даже при специальном нагреве пружин до 200—250 °С. Исходя из этого, следует применять цианистые электролиты только для покрытия цинком средних и крупных пружин из высокоуглеродистых сортов стали, так как наводороживание особенно губительно отражается на мелких пружинах из тонкой стальной проволоки. Аммиакатные электролиты В промышленности широко применяются и успешно конкурируют с цианистыми электролитами так называемые аммиакатные электролиты, в состав которых входят компоненты, не представляющие собой ядовитых химических соединений. К числу их относятся окись цинка ZnO, хлористый аммоний NH4C1, борная кислота НВ03 и в небольших количествах столярный клей. Рабочая температура электролита поддерживается в пределах 20—40 °С, плотность тока 0,5—1,6 а/дм2. Рассеивающая способность, т. е. глубинная работа аммиакатных электролитов близка к цианистым, к тому же эти электролиты стабильны в работе. Цинковые отложения из аммиакатных электролитов по качеству не уступают полученным из цианистых электролитов и представляют собой плотные мелкозернистые и равномерно распределенные по поверхности пружин осадки цинка. В отличие от цианистых электролитов в цинковых аммиакатных электролитах можно покрывать цинком пружины не только крупные и средние, но и мелкие, благодаря тому, что в аммиакатных растворах степень наводороживания металла не сказывается так сильно, как в цианистых растворах. Нагрев пружин до 250 °С после нанесения защитной пленки цинка делает процесс обезводо-роживания эффективным и по механическим свойствам пружины остаются близкими к исходным данным. Пассивирование цинковых покрытий Для повышения коррозионной стойкости цинковых покрытий применяют химическую обработку пружин в хромовых растворах с добавками азотной кислоты и сернокислого натрия. В результате такой обработки на поверхности цинковых покрытий образуются тонкие хроматные пленки, которые после промывки необходимо тщательно просушить.

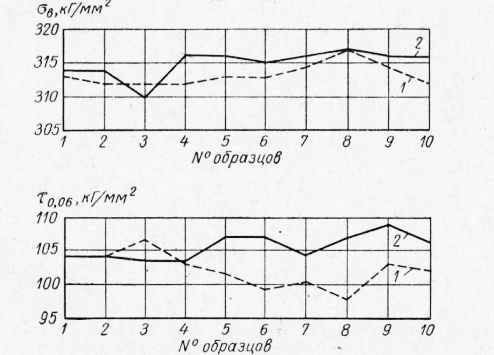

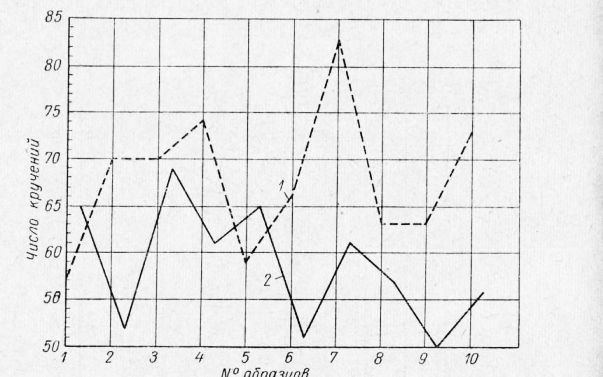

Рис. 2. Сравнительные кривые В связи с широким применением и рядом преимуществ цинкования, авторами была проведена опытная работа по установлению возможности применения цинкования в аммиакатном электролите мелких пружин. Исследованию подвергались пружинная проволока 0,7 мм, а также пружины, изготовленные из нее. Цинкование пружин и образцов проволоки производилось по схеме технологического процесса цинкования в аммиакатном электролите. Результаты механических испытаний проволоки приведены на диаграммах рис. 2 и 3. Из данных опыта следует, что в результате цинкования в аммиакатном электролите временное сопротивление растяжению понижается в среднем примерно на 2,5%, а предел упругости проволоки при кручении повышается в среднем примерно на 3,4%. Это положительное явление, так как в процессе цинкования пружин снимаются вредные напряжения, полученные при навивке, вследствие чего остаточная деформация у оцинкованных пружин должна быть меньше. Числа кручений у проволоки, прошедшей цинкование, уменьшаются, но все же остаются в пределах норм технических условий и достаточно высокими.

Рис. 3. Сравнительные кривые чисел кручений проволоки 0 0,7 мм до (1) и после (2) цинкования в аммиакатном электролите Влияние гальванического цинкования в аммиакатном электролите определялось в результате измерения параметров пружин после навивки и технологического обжатия, а также после цинкования. Измерение свободной высоты производилось штангенциркулем, а определение наружного диаметра пружины — микрометром (оба инструмента 1-го класса точности). Из опыта следует, что электролитическое цинкование в аммиакатном электролите при соблюдении технологического процесса не оказывает влияния на наружный диаметр и свободную высоту пружин сжатия. Наблюдаемые незначительные отклонения в абсолютных значениях при измерении наружного диаметра и свободной высоты после навивки и цинкования надо отнести за счет погрешности измерения. Только при строгом соблюдении режима технологического процесса электролитического цинкования в аммиакатных ваннах в условиях массового производства можно получить пружины без отклонения от чертежа по размерам. Вышеуказанная опытная партия пружин была испытана на приборе многократнопеременного сжатия. При осмотре после 4000 циклов (далее испытание было остановлено) никаких трещин и поломок пружин не обнаружено. Применяя описанный технологический процесс гальванического цинкования в аммиакатном электролите для мелких пружин, контролируя и обязательно выполняя все его операции, можно обеспечить получение пружин с высоким качеством покрытия. Как видим, особое внимание в опытах уделялось мелким пружинам, навиваемым из проволоки тонких сечений. Это обстоятельство оправдывается тем, что полученные экспериментальные данные именно на мелких пружинах из тонкой проволоки в полной мере можно распространить на пружины средних и крупных размеров. При строгом выполнении технологического процесса мелкие пружины и тем более средние и крупные могут без опасения подвергаться гальваническим процессам. Реклама:Читать далее:Кадмирование пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|