|

|

Категория:

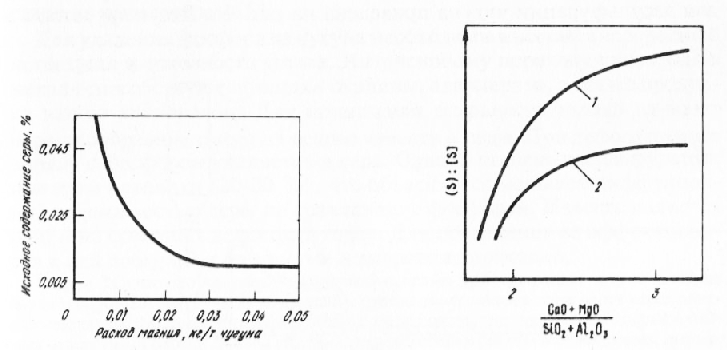

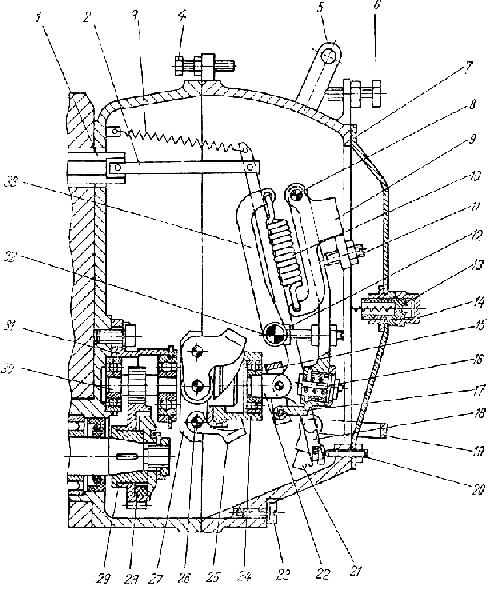

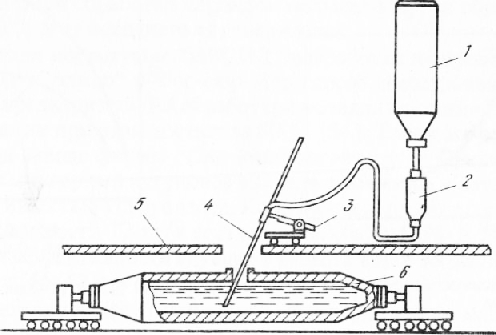

Выплавка чугуна Для выплавки высококачественных сталей к чугуну предъявляют повышенные требования, особенно по содержанию серы и фосфора. За рубежом в последнее время повысили также требования по ограничению содержания кремния в чугуне, так как это обеспечивает возможность работы с небольшим количеством шлака в кислородном конвертере и повышает стойкость его футеровки. Такая тенденция наблюдается и в СССР. При этом следует отметить, что с уменыпени-ем концентрации кремния чугун легче поддается дефосфорации при внедоменной обработке. Внедоменную десульфурацию чугуна применяют как с целью частичного снижения серы, так и для глубокого обессеривания. В первом случае десульфурации подвергают большие массы чугуна, во втором – только чугун, используемый для выплавки особонизкосерни-стых сталей. Все чаще обработку чугуна с целью десульфурации берут на себя сталеплавильщики, предъявляя единственное требование к чугуну – низкая цена. При этом перед заливкой в конвертер на каждой главке проводят селективную его обработку с различной степенью десульфурации в зависимости от выплавляемой марки стали. По такой технологии работают, например на заводе в Швельгерне фирмы “Тис-сен”, ФРГ. Наиболее распространенной является десульфурация чугуна на установках различного типа, расположенных между доменным и сталеплавильными цехами, и в процессе транспортировки. Десульфурацию проводят как в открытых ковшах, так и в установках миксерного типа, в том числе и в мощных передвижных миксерах. Применяют десульфурацию чугуна непосредственно на литейном дворе при его выпуске из печи. Перспективными считаются реагенты на основе карбида кальция, извести и магния. В отдельных регионах эффективно применяют кальцинированную соду и различные смеси. В СССР получили распространение известь и пассивированный магний. Технология десульфурации больших объемов чугуна порошкообразным реагентом на основе карбида кальция разработана рядом фирм ФРГ. Содержание серы в чугуне может быть снижено до 0,003%. В США десульфурацию осуществляют путем вдувания смеси на основе карбида кальция и плавикового шпата, добавка которого предотвращает зарастание футеровки ковшей. Десульфурацию чугуна с использованием карбида кальция применяли на заводе в Тибе, Япония, но затем из-за больших затрат на обработку заменили известью. Кроме того, при использовании извести отсутствует ресульфурация, в то время как при обработке карбидом каДьция в чугун обратно переходит до 40% S от исходного ее содержания. Во Франции институтом “ИРСИД” разработан и опробован на заводе фирмы “Солмер” в ФоссюрМер способ обессеривания чугуна известью с предварительной обработкой металла алюминием. Степень десульфурации при этом достигала 80%. Таких же результатов добились на заводе фирмы “Син ниппон сэйтецу” в Сакаи, Япония, при вводе в миксерный чугуновоз вначале алюминия, а затем продувкой чугуна известью в струе азота. Конечное содержание серы в чугуне при расходе извести 12 кг/т составило 0,002%. 8 Японии для повышения эффективности вдувания извести к ней добавляют плавиковый шпат. Для внедоменной десульфурации широко применяют магнийсодер-жащие реагенты: смесь магния с известью, гранулированный магний с покрытием и др. Магний является наиболее эффективным десульфу-ратором, но ресурсы его ограничены. В СССР на ряде заводов производят десульфурацию чугуна гранулированным магнием, который подается в жидкий металл с помощью сжатого воздуха, а также пассивированный магнием в виде слитка. За рубежом наиболее распространено применение магния для десульфурации чугуна в США и Канаде. Магний вводят в чугун в виде смеси порошкообразного магния (30%) низвести (70%), гранулированного магния с покрытием (содержания магния 88-92%). Эффективность применения магния для обессеривания чугуна, как и других реагентов, снижается с уменьшением исходного, содержания серы. Так, затраты на магний при десульфурации низкосернистого чугуна (< 0,015%) в несколько раз выше (рис. 1), чем с высоким исходным содержанием серы (0,045-0,055%). Разнообразие десульфураторов чугуна связано с наличием ресурсов в различных странах, а также технологическими и экономическими особенностями их применения. Для ввода реагентов в чугун применяют несколько способов: свободная подача на поверхность металла или загрузка в ковш кускового десульфуратора; вдувание в струе газа-носителя; погружение в металл в специальных устройствах. Первый способ нашел применение в основном за рубежом. Практика показала, что в этом случае необходимо перемешивание металла. Для этих целей используют разные перемешивающие устройства механического типа. Предложено также осуществлять перемешивание продувкой металла инертным газом или применять электромагнитное перемешивание. Как показал опыт, накопленный в мировой практике, более эффективным является способ вдувания порошкообразных реагентов в струе газа-носителя (рис. 2). Для вдувания реагентов используют фурмы разной конструкции в виде футерованных труб, на конце которых монтируется головка с различным числом отверстий. С увеличением их количества улучшается эффективность использования реагента и лжается его расход. Как правило, лучших результатов достигают четырехсопловой головке. При большом числе отверстий они закупориваются, так как чем больше отверстий, тем менып^ их диаметр. В качестве газа-носителя при вдувании порошкообразных десульфураторов применяют осушенный сжатый воздух, инертные (азот, аргон) и восстановительные (метан и т.п.) газы. В СССР, на Мариупольском металлургическом заводе им. Ильича, при десульфура-ции чугуна гранулированным магнием применили сдвоенные фурмы с одним расходным бункером. Магний в жидкий чугун подается осушенным сжатым воздухом. Применение сдвоенных фурм позволило, практически не увеличивая длительности обработки, получить особо чистый по содержанию серы чугун (не более 0,005%). На Западно-Сибирском металлургическом комбинате десульфурацию чугуна гранулированным магнием производили путем вдувания в передвижные 420-т миксеровозы. Магний вводился в струе осушенного сжатого воздуха с помощью погружаемой фурмы. В ФРГ фирмой “Аугуст Тиссен-Хютте” разработана установка десульфурации чугуна порошкообразным карбидом кальция, вводимым в ковш миксерного типа в потоке осушенного воздуха или азота. Схема установки для десульфурации чугуна приведена на рис. 3. Десульфураторы в виде слитка или брикетов вводят в чугун в огнеупорных контейнерах или нанизанными на стальной стержень с огнеупорной футеровкой.

Рис. 1. Зависимость расхода магниялдля удаления 0,001% S) от исходного содержания серы в чугуне

Рис. 2. Влияние различных способов ввода флюса на коэффициент раапределения серы:

1 – вдувание порошка; 2 – добавка кусковой извести

Рис. 3. Установка десульфурации чугуна фирмы “Аугуст Тиссен-Хютте”: 1 – бункер; 2 – распределительное устройство с подачей компрессированного газообразного носителя; 3 – передвижная тележка с применением фурмы; 4 – продувочная фурма; 5 – площадка; 6 – миксер

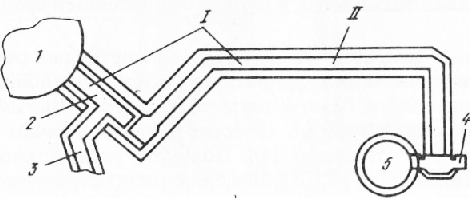

Предложены способы десульфурации чугуна непосредственно на литейном дворе при его выпуске. В Японии фирмой “Кавасаки сэйтэ-цу” запатентованы устройства, обеспечивающие перемешивание чугуна и шлака после выпуска из доменной печи: перемешивание с помощью крыльчаток и каскадное перемешивание в виде желобов, расположенных на разных уровнях. Фирма “Син ниппон сэйтэцу” предложила выполнить дно стационарного желоба с резким переходом в виде ступеньки, через отверстия в которой вводится десульфуратор в металл. “Ниппон кокан”, Япония, разработан процесс десульфурации чугуна во время выпуска при непрерывном вдувании десульфура-тора сверху через фурму. В СССР на Коммунарском металлургическом заводе опробована опытно-промышленная установка для десульфурации чугуна в потоке с перемешиванием металла в реакторе с лопастной мешалкой. В качестве десульфуратора использовали кальцинированную соду фракцией 0,3-0,8 мм, которую подавали в реактор вибропитателем. Достигнута в опытах достаточно высокая для соды степень десульфурация чугуна (-76%). Наряду с Десульфурацией чугуна получила распространение, особенно в Японии, внедоменная дефосфорация чугуна и обескремнивание. В тоже время в США, считают, что обескремнивание чугуна приводит к удорожанию стали, а удаление фосфора лучше проводить при выпуске стали из конвертера. Для удаления фосфора из чугуна необходимы высокие кислородный потенциал и основность шлака. Интенсивному переходу кислорода в металл способствуют присадки окалины, агломерата, а также продувка ванны кислородом. Для повышения основности шлакй вдувают Порошкообразные смеси на основе извести и соды. При дефосфорации наряду с фосфором удаляется и сера. Однако степень десульфурации при этом невелика (20-30%), что объясняется меньшей диффузионной подвижностью серы по сравнению с фосфором. Известь является одним из основных дефосфораторов. Для повышения ее эффективности к ней добавляют фтористые и хлористые присадки. Фирма “Сумитомо киндзоку” (Япония) с целью дефосфорации чугуна в ковше вдувает порошкообразную смесь извести и плавикового шпата в струе азота через центральное отверстие многосопловрй фурмы, а кислород подают через восемь периферийных отверстий. Головка фурмы находится на некотором расстоянии над слоем шлака. Металл дополнительно перемешивают азотом, вдуваемым через две погруженные фурмы. Через отверстие в крышке ковша периодически загружают окалину. Коэффициент распределения фоофора между шлаком и чугуном достигает 99,5%, содержание фосфора в чугуне снижается менее 0,02%. На заводе фирмы “Кавасаки сэйтэцу” в Тибе проводят глубокую дефосфорацию чугуна в конвертере в начале продувки путем вдувания смеси порошков извести и плавикового шпата. За короткое время (2-4 мин) добиваются эффективной дефосфора-ции металла (снижение содержания фосфора до 0,01%) при расходе извести 20 кг/т, плавикового шпата – 3 кг/т, железной руды – 28 кг/т и кислорода – 6м3/т. На заводе фирмы “Нигшон кокан” в Фукуяма применяют два способа удаления фосфора: дефос-форация чугуна в промежуточном ковше путем вдувания смеси порошков извести и плавикового шпата совместно с кислородом и рафинирование чугуна непосредственно в желобе на литейном дворе путем вдувания смеси окалины, извести и плавикового шпата. На этом же заводе отрабатывают технологию дефосфораци^чугуна с использованием реагентов на основе соды. Смеси, содержащие соду, загружают в чугу-новозный ковш и вдувают кислород, дополнительно перемешивая металл при помощи азота. Для удаления кремния из чугуна применяют различные окислители: окалину, агломерат, железную и марганцевую руду, а для регулирования основности образующегося шлака: конвертерный шлак, шлак внепечной обработки стали, соду, известь, плавиковый шпат и др. Фирмой “Ниппон кокан” в Фукуяма разработаны специальные смеси для обескрем-нивания чугуна. Недостатком ввода оксидов железа для удаления кремния является окисление марганца. Так, ввод прокатной окалины дает хорошие результаты по обеск-ремниванию, но при этом значительно выгорает марганец, поэтому оптимизация состава смесей проводилась в направлении разработки флюсов, обеспечивающих снижение содержания кремния в чугуне без окисления марганца. Фирмой предложены следующие флюсы: 55% окалины, 30% извести, 15% плавикового шпата и 47% марганцевой руды, 35%-извести, 17,5% плавикового шпата. Первый флюс обеспечивает удаление кремния, при стабилизации содержания марганца и некоторой дефосфорации; второй – обескремнивание и десульфурацию при повышении содержания марганца в металле. Этой же фирмой предложены различные методы обескремнивания чугуна как в желобе на литейном дворе, так и в миксерном или промежуточном ковше, Например, прокатную окалину вдували сверху в поток чугуна на желобе через три огнеупорные фурмы. При расходе окалины 20-30 кг/т содержание кремния в чугуне понизилось после обработки до 0,10%. Обескремнивание проводили также в ковше путем верхней продувки чугуна кислородом через сопло с одновременным вводом окалины или агломерата с флюсом. При вводе окалины в количестве 32 кг/т и флюса 15 кг/т содержание кремния снизилось с 0,6 до 0,15%, марганца – с 0,50 до 0,25%. Фирмой “Син ниппон сэйтэцу” разработаны различные способы обескремнивания чугуна при выпуске из доменной печи. На заводе в Кимицу в главный желоб подавали конвейером смесь оксидов железа и шлака внепечной обработки стали. Содержание кремния после обработки составило 0,15% при основности шлака по Ca0/Si02 – 1,8. При такой основности вместе с обескремниванием идет и десульфурация. На другом заводе фирмы в Оита в чугун на желобе вводили мелкий агломерат или прокатную окалину и в качестве регулятора основности шлака в чугуновозах – конвертерный шлак. Достигли снижения содержания кремния в чугуне с 0,4-0,8% до 0,1-0,2%. На заводе фирмы “Кавасаки сэйтэцу” в Мидзуме удаление кремния из чугуна проводили на литейном дворе путем вдувания агломерационной пыли (62%) с добавкой извести (38%) через перемещающуюся фурму в качающийся желоб. Степень обескремнивания достигла 60% при исходном содержании кремния 0,25-0,45%. В последнее время, особенно в Японии, уделяют большое внимание разработке способов комплексной обработке чугуна с целью его десульфурации, дефосфорация и обескремнивания. На заводе фирмы “Сумитомо киндзоку” в Касиме внедрен двухста-дийный процесс комплексной обработки чугуна. На первой стадии производят обескремнивание чугуна путем вдувания в 300-тонный миксерный чугуновоз агломерационный пыли в количестве 31 кг/т в потоке азота с одновременной продувкой кислородом до содержания кремния менее 0,1%, на второй стадии после предварительного скачивания шлака осуществляют дефосфорацию и десульфурацию, вдувая соду в миксер в количестве 19 кг/т. На заводе фирмы “Син ниппон сэйтэцу” в Кимицу чугун обескремнивают на литейном дворе до содержания <0,15% Si, затем скачивают шлак и вдувают в миксерный чугуновоз смесь порошков извести, окалины, плавикового шпата и хлористого кальция, понижая концентрацию фосфора в чугуне с 0,120 до 0,015% и серы с 0,025 до 0,005%. Фирмой “Ниппон кокан” разработан и освоен непрерывный способ рафинирования чугуна путем вдувания порошкообразных реагентов непосредственно на желобе при выпуске из доменной печи. По данным фирмы применение этого способа требует значительно меньше капитальных затрат по сравнению с дискретными методами обработки в чугуновозных ковшах, кроме того чугун после рафирирования имеет температуру выше в среднем на 100 °С. Обескремнивание чугуна должно обязательно предшествовать дефосфорации. При вдувании реагентов окисление кремния, так же как и фосфора, практически завершается в зоне прямого их контахта со струей металла. В связи с этим достаточно одноразового ввода реагентов, но в последовательности, обеспечивающей первоначальное удаление кремния. Ввод десульфураторов производят после обескремнивания. Предпочтительнее их вдувание до дефосфорации, так как удалению серы способствуют более высокие температуры и необходимо более длительное время для десульфурации вследствие меньшей диффузионной подвижности серы по сравнению с фосфором. Кроме того, повышение основности и понижение температуры чугуна ускоряют дефосфорацию. В качестве реагентов используют: для обескремнивания – прокатную окалину; десульфурации – смесь извести с плавиковым шпатом; дефосфорации – смесь окалины, извести и плавикового шпата. В СССР на Донецком металлургическом заводе опробована установка комплексного рафинирования чугуна, оборудованная циркуляционным газлифтным реактором м раздельным вводом десульфуратора и окислителя. В нижнюю часть реактора вдували порошкообразную известь в струе осушенного воздуха или природного газа. Сверху навстречу газометаллическому потоку, поднимающемуся по подъемному каналу реактора, через фурму подавали струю газообразного кислорода. Степень десульфурации чугуна составляла 40-70%, обескремнивания – 30-70%, дефосфорации – около 50%. При этом повышалась температура чугуна. Необходимой операцией в процессе и после внедоменной обработки чугуна является удаление образовавшегося шлака. С этой целью применяют разнообразные устройства.

Рис. 4. Схема ввода реагентов на желобах литейного двора доменной печи:

I – для обескремнивания; II – для дефосфорации; I – доменная печь; 2 – главный желоб; 3 -шлаковый желоб; 4 – качающийся желоб; 5 – ковш

Широкое распространение получили машины различной конструкции для удаления шлака механическим путем с поверхности чугуна в открытых чугуновозных ковшах. Например, в ФРГ на заводе “Тиссен” в Швелъгерне применяют компактные стационарные и передвижные машины для скачивания шлака скрепкового типа, разработанные фирмой “Данго и Диненталь в Зигене1. Машины такого типа, разработаны и в СССР. За рубежом чугуновозные ковши и передвижные миксеры оборудуют различными приспособлениями для предотвращения попадания шлака в сталеплавильные агрегаты. Так, на заводе фирмы “Бетлихем стил”, США, применяют ковши со скиммерными устройствами. На заводе фирмы ДОФАСКО в Гамильтоне, Канада, миксерные ковши оборудованы летками для выпуска чугуна. Шлак при этом остается в ковше и затем выливается из него. На заводе фирмы “Хеш” в Дортмунде, ФРГ, удаление шлака производят путем его сдувания азотом с поверхности чугуна в сторону сливного носка ковша, где его затем удаляют скребковой машиной. На заводе фирмы “Сумито киндзоку” в Касиме, Япония, шлак скачивается вакуумным насосом, который направляют в установку для извлечения соды, применяемой в качестве одного из компонентов смеси для десульфурации и дефосфорации. Накопленный опыт по внедоменной обработке чугуна показал, что можно удовлетворить практически любые требования сталеплавильного передела по содержанию таких элементов как кремний, сера и фосфор. Целесообразность такой обработки в значительной мере зависит от качества исходного чугуна,. предъявляемых к нему требований и в конечном итоге определяется экономическими соображениями. Реклама:Читать далее:Безотходная технология и охрана окружающей средыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|